Система инструментообеспечения, ее назначение и проектирование

Система инструментообеспечения производственных участков базируется на основе системы централизованного обеспечения технологического оборудования комплектами предварительно налаженных инструментов в соответствия с производственной программой. Комплекты могут быть постоянными для определенного вида оборудования и состоять из режущего или сборочного инструментов, универсально-измерительных… Читать ещё >

Система инструментообеспечения, ее назначение и проектирование (реферат, курсовая, диплом, контрольная)

Система инструментообеспечения, ее назначение и проектирование

Система инструментообеспечения предназначена для обслуживания всего технологического оборудования цеха заранее подготовленным инструментом, а также для контроля за его правильной эксплуатацией.

Система инструментообеспечения должна выполнять такие функции:

Организация транспортировки инструментов внутри системы инструментообеспечения.

Хранение инструментов и их составных элементов на складе.

Наладка инструментов.

Восстановление инструментов.

Замена твердосплавных пластинок.

Очистка инструментов.

Сборка и демонтаж инструментов.

Контроль перемещений и местонахождения инструментов.

Контроль состояния режущих кромок инструментов.

Все стандартные инструменты обычно изготавливают на специализированных инструментальных заводах, что позволяет значительно уменьшить их стоимость и улучшить качество. Специальный инструмент и приспособления изготавливают в инструментальном цехе и только частично покупают по кооперации.

Система инструментообеспечения цеха — это составной элемент инструментального хозяйства завода. Инструментальное хозяйство завода включает в себя также инструментальный цех, центральный инструментальный склад (ЦИС), центральный абразивный склад (ЦАС), а также инструментальный отдел с соответствующими подразделами для обеспечения производства всем необходимым. Инструментальный отдел обеспечивает руководство всем инструментальным хозяйством завода.

Существуют такие способы организации замены инструмента в существующих системах инструментообеспечения:

Замена инструментов по отказам (по мере выхода из строя через случайный период времени безотказной работы).

Смешанная замена (принудительно через определенный отрезок времени, а тот инструмент, который вышел из строя раньше этого срока, заменяют по отказам).

Смешанная — групповая замена (группу инструментов с одинаковой стойкостью заменяют синхронно). (Сокращается время, необходимое на замену, по сравнению с индивидуальной заменой).

Преимущественно используют замену по отказам и смешанную. Смешанно-групповая замена целесообразна тогда, когда отказ инструмента может привести к выходу из строя станка или повреждению заготовки.

Номенклатуру режущего инструмента устанавливают на основании разработанных технологических процессов изготовления изделий, а нужное количество — по формуле:

Hф=І1+І2+І3,.

где Нф — минимальный размер оборотного фонда режущего инструмента;

І1 — количество комплектов инструментов на рабочий позиции, шт.

І2 — количество комплектов на восстановлении и наладке, шт.

І3 — страховой запас в системе инструментообеспечения, шт.

І3 — преимущественно инструмент с малой стойкостью (метчики, развертки и т. п.). Нф — определяют по нормативам в зависимости от количества замен за смену и одновременно работающих инструментов. Для непоточного производства смотри [6] табл.8.1 стр. 208.

Максимальный оборотный фонд режущего инструмента Н=Нф+Нн, где Нн — норма затрат инструмента за выбранный отрезок времени, шт.

Оборотный фонд вспомогательного инструмента определяют из расчета два комплекта в секции обслуживания и два комплекта налаженного инструмента на каждый станок.

В условиях поточного производства принимают декадную норму затрат инструмента, которую определяют по точной программе выпуска на основании технологических процессов, которые разработаны для изделий всех наименований.

Нн=Тс.ф/И, где Тс. ф — суммарное время формообразования данным типоразмером режущего инструмента всех деталей за декаду, часов;

И — действительное время службы данного типоразмера инструмента (с учетом всех возможных повторных перетачиваний), часов.

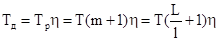

где Тф. i — время формообразования данным типоразмером режущего инструмента і-того наименования детали, минут; Оі - годовой объем выпуска і-того наименования детали, шт.

.

где Тр — расчетное время работы инструмента, часов; - коэффициент, который учитывает случайные поломки;

m — возможное количество повторных затачиваний инструмента до полного использования его рабочей части;

L — длина рабочей части инструмента, мм;

l — величина допустимого затачивания рабочей части инструмента за одно повторное затачивание, мм.

Укрупненные методы расчета.

Расчет по годовой необходимой массе инструмента, которая приходится на один станок или тонну заготовок.

Расчет по годовой потребности инструмента на один станок в ценностном выражении.

Система инструментообеспечения производственных участков базируется на основе системы централизованного обеспечения технологического оборудования комплектами предварительно налаженных инструментов в соответствия с производственной программой. Комплекты могут быть постоянными для определенного вида оборудования и состоять из режущего или сборочного инструментов, универсально-измерительных и крепежных инструментов и инструментов разового использования. Последние комплектуют, собирают и налаживают на участке инструментальной подготовки.

Схема организации системы инструментообеспечения цеха приведена на рис. 1. Ее функционирование обеспечивает технологическая служба производственного участка, планово-производственное бюро цеха и участок инструментальной подготовки.

инструментообеспечение цех сборка Рис. 1. — Схема организации системы инструментообеспечения цеха

Проектирование секции сборки и наладки инструмента. Унификация режущего и вспомогательного инструментов, использование сборно-разборного инструмента.

Методы регулируемого, перерегулируемого и комбинированного крепления режущего инструмента.

Быстросменность и предварительная наладка на размер вне станка. Использование многошпиндельных регулируемых насадок.

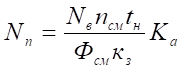

Расчеты количества приборов для наладки инструмента ведут по формуле:

.

где Nв — количество станков, которое обслуживается;

nсм — количество инструментов, которое нужно наладить за смену для одного станка;

tн~5 минут — норма времени на наладку единицы режущего инструмента;

Фсм — время одной смены;

Кз~0,8 — коэффициент загрузки приборов;

Ка~0,5 — коэффициент, который учитывает возможность автоматизации наладки на самом станке.

Количество слесарей — инструментальщиков по наладке:

Рн=ФоNп/Фр, где Фо — эффективный годовой фонд работы прибора, часов;

Фр — эффективный годовой фонд работы слесаря-инструментальщика, часов.

Площадь, необходимая под секцию.

Fн=Nпfн, где fн=10м2 — удельная площадь для наладки одного прибора.

Проектирование секции обслуживания инструментами производственных участков.

Унифицированная тара.

Функции зоны сохранения и комплектования:

получение из ЦИС и раскладка по стеллажам;

содержание оборотного фонда в границах «min-max»;

подбор согласно заданию; выдача в секцию сборки и наладки.

Доставка (зона доставки):

транспортными рабочими;

внутренним цеховым транспортом и транспортной системой производственного участка;

специальной подвесной транспортной системой, которая связана с инструментальными магазинами станков.

Способы: поштучно, блоками и комплектами, инструментальными магазинами.

Обычно расчеты площадей выполняют укрупненным методом по нормам, которые приведены в литературных источниках. [6]стр.218−219.

Проектирование отделов восстановления инструмента и ремонта оснастки Дают расчет укрупненно.

Площадь отделения восстановления инструмента:

Fв. и=8…10 м2 — для цехов с мелким оборудованием на 1 станок отделения;

Fв. и=10…12 м2 — для цехов со средним оборудованием на 1 станок отделения;

Fв. и=12…14 м2 — для цехов с крупным оборудованием на 1 станок отделения.

Количество станков отделения: N=3−5% Cп — поточное производство;

N=3−4% Cп — непоточное производство.

Площадь отделения по ремонту оснастки.

Fр. о.=20…22 м2 -для цехов, которые выпускают мелкие изделия, на 1 станок отделения;

Fр. о.=22…24 м2 -для цехов, которые выпускают средние изделия, на 1 станок отделения;

Fр. о.=20…22 м2 -для цехов, которые выпускают крупные изделия, на 1 станок отделения.