Проблемы повышения качества механизированных работ

Аннотация. Представлен анализ проблемы повышения качества выполнения механизированных работ на уборке урожая зерновых культур и протравливании семян химическими препаратами. Качество уборки зерна зерноуборочными комбайнами рассмотрено на примере новых современных комбайнов с точки зрения потерь урожая, дробления зерна и микроповреждения. Качество протравливания семян рассмотрено на базе… Читать ещё >

Проблемы повышения качества механизированных работ (реферат, курсовая, диплом, контрольная)

Аннотация. Представлен анализ проблемы повышения качества выполнения механизированных работ на уборке урожая зерновых культур и протравливании семян химическими препаратами. Качество уборки зерна зерноуборочными комбайнами рассмотрено на примере новых современных комбайнов с точки зрения потерь урожая, дробления зерна и микроповреждения. Качество протравливания семян рассмотрено на базе эжекционно-щелевых распылителей при ультрамалообъемном опрыскивании семян, сходящих с конической распределительной поверхности, заканчивающейся закруглением по форме логисты. Проблема повышения качества уборки зерна связана главным образом с его потерями за комбайном и травмированием. Величина дробления зерна почти на половину определяет процент его потерь за комбайном. Наибольшее дробление имеет место в молотильно-сепарирующих устройствах (МСУ) комбайнов с бильными барабанами и в несколько раз ниже в аксиально-роторных МСУ. У последних есть еще большое преимущество — высокая производительность комбайнов, поэтому им отдается предпочтение при замене устаревших машин с бильными аппаратами. Качество протравливания зависит от равномерности распределения капель распыливаемой жидкости и полноты протравливания. Предложенная новая технологическая схема протравливателя семян с неподвижным распределением потока и эжекционно-щелевыми распылителями раствора рабочей жидкости имеет весомые преимущества: надежность процесса обработки семян, полноту (не менее 97%) и равномерность (98%) протравливания материала. Оптимальная скважность потока семян, создаваемая неподвижным конусом с углом раствора 45 градусов, пространственное расположение эжекционных распылителей относительно потока обрабатываемых семян обеспечивают качество работы Ключевые слова: УБОРКА ЗЕРНА, ПОТЕРИ УРОЖАЯ, ДРОБЛЕНИЕ, ТРАВМИРОВАНИЕ, РАСПЫЛИТЕЛЬ, МАЛООБЪЕМНОЕ ОПРЫСКИВАНИЕ, ПРОТРАВЛИВАНИЕ Качество механизированных работ по всем технологическим операциям — главное условие высоких урожаев сельскохозяйственных культур. Особое значение оно имеет на уборке зерна [1] и подготовке его к посеву, т. е. на протравливании [2].

Уборка урожая имеет важнейшее значение в числе других производственных процессов выращивания зерна. От нее зависит величина убираемого урожая и его качество. Весь процесс развития зерновых колосовых культур подразделяют на два периода: вегетативный и генеративный. Первый продолжается от прорастания семян до цветения растений, а второй — от цветения до полного созревания зерна. При наступлении полной спелости прекращается накопление сухого вещества в зерне, масса 1000 зерен в течение ограниченного периода остается постоянной, а затем зерно под воздействием внешних условий теряет часть питательных веществ. При перестое влажность зерна снижается до 7−8% и оно легко дробится, что резко снижает его качество. Затрудняет уборку и снижает качество, неравномерность н растянутость созревания зерна, обусловленная недружными всходами, неравномерностью глубины посева, нарушением правил и требований агротехники, а также погодными условиями.

С биологической точки зрения уборку необходимо начинать в момент прекращения поступления пластических веществ в созревающее зерно и заканчивать ее в сжатые сроки во избежание потерь от самоосыпания и снижения его качества. При раздельной уборке оптимальный срок начала скашивания и валки для озимой пшеницы — начало восковой спелости. Оптимальный срок скашивания — 3−5 дней. Через 2−5 дней начинается самоосыпание наиболее крупных тяжелых зерен, т.к. они имеют слабую связь с плодоножкой и требуют меньше усилия для его обмолота.

Наиболее интенсивно идет самоосыпание после 3−4 дня наступления полной спелости, а до 25-го дня теряется уже 40−50% урожая [3]. Потери зерна от самоосыпания после его полного созревания определяют по формуле [3]:

.

где y3 — потери зерна, % от исходного урожая;

t — продолжительность нахождения зерна в колосе на корню, начиная с 3−4 дня после его полного созревания (3?t? 25), дн.

Повышение потерь зерна после его полного созревания необходимо учитывать при организации уборочных работ и определении темпов уборки. Для сокращения количества комбайнов при условии минимальных потерь зерна необходимо высевать с осени 4−5 сортов озимой пшеницы с разными сроками созревания (ультраранние, среднепоздние, ранние и т. п.) и за счет этого продлить оптимальную продолжительность уборки до 20−25 дней, что повысит в целом эффективность уборки, снизит потребность в зерноуборочных комбайнах и себестоимость уборки.

Среди многих факторов повышения конкурентоспособности зерна, его качества и эффективности производства важнейшее место занимает уборка урожая. На этот сложный организационно-технологический процесс приходится до 60% всех трудовых затрат, связанных с производством зерна [3]. Поэтому совершенствование его является актуальной задачей.

Применяемые на практике современные технологии уборки зерна и незерновой части урожая (НЧУ) не дали существенного экономического эффекта. Поточная технология с измельчением соломы и ее транспортировкой к местам хранения обеспечила одно преимущество — освобождение поля от НЧУ одновременно с обмолотом. Однако, она не получила широкого применения, поскольку создавала сильную напряженность потребности в кадрах механизаторов и колесных тракторах. Кроме того, применение измельчителей соломы на зерноуборочных комбайнах чревато серьезными недостатками: на 20−25% снижается производительность комбайнов, на 10−15% повышается расход топлива, возрастают потери зерна, из-за вибраций снижается срок службы комбайна [3]. Эти же недостатки имеют место при измельчении и разбрасывании соломы для мульчирования. К тому же в этом варианте добавляется еще один недостаток — неравномерное распределение соломы по площади — образование куч при остановках комбайна.

Комбайновая технология с использованием копнителя также создает проблемы: повышаются потери зерна при заполнении емкости копнителя больше половины, неубранное поле от копен соломы теряет много влаги — до 100 т/га в сутки [1], что затрудняет вспашку или делает ее невозможной.

Валковая или Кубанская технология с укладкой обмолоченной соломы в валок обеспечила снижение потерь зерна, повышение производительности комбайна, но не решила проблему сохранения почвенной влаги из-за длительной работы с НЧУ (прессование, подбор ПТ-Ф-45).

Важным требованием к уборке является также применение накопителей-перегрузчиков зерна, выгрузка бункеров без остановки комбайнов, снижение уплотнения почвы ходовыми системами тракторов, комбайнов, прицепов, недопущение автомобилей на поле. Кроме повышения производительности машин комплекса этот прием обеспечивает выполнение экологических требований, способствуя повышению плодородия почвы.

Современные зерноуборочные комбайны с классическими МСУ (молотильно-сепарирующие устройства) допускают повышенное дробление зерна (таблица), не укладываясь часто не только в агротребования для семенного, но и продовольственного зерна. Более качественно выполняют это требование комбайны с роторно-молотильными сепарирующими устройствами: согласно протоколам испытаний последних дробление зерна иногда не превышает 0,2−0,3% и до 1% практически не доходит по всем протоколам.

Требуется также высокая производительность зерноуборочных комбайнов, учитывая сжатые сроки уборки одного сорта (не более 5 дней). Известны показатели высокой наработки прицепных зерноуборочных комбайнов Маклеод Харвест, МН130 (до 7 га/ч при урожайности 35 ц/га).

Эти показатели получены при обмолоте невеяного вороха с последующей его доработкой на стационаре [3]. Нам представляется, что такая производительность обеспечит высокую эффективность уборочного комплекса.

протравливание семя распылитель зерно дробление Таблица — Технические, эксплуатационно-технологические и экономические показатели зерноуборочных комбайнов.

Марка комбайна. | Убираемая урожайность при испытаниях, ц/га. | Мощность двигателя, л. с. | Рабочая скорость движения, км/ч. | Рабочая ширина захвата жатки, м. | Производитель-ность за 1 ч основного времени. | Удельный расход топлива. | Общие потери зерна, %. | Дробление зерна, %. | Эксплуатационные затраты,. | ||||

га/ч. | т/ч. | кг/га. | т/ч. | р/га. | р/т. | ||||||||

СК-5М Э-1. | 58,8. | 145,0. | 4,0. | 3,9. | 1,56. | 9,2. | 9,7. | 1,65. | 1,9. | 1,7. | |||

ДОН-1500Б. | 61,9. | 235,0. | 4,1. | 4,9. | 2,0. | 12,9. | 9,3. | 1,50. | 1,4. | 2,2. | 316,6. | ||

Вектор 410. | 57,8. | 210,0. | 3,76. | 4,9. | 1,84. | 10,63. | 14,65. | 2,55. | 1,89. | 1,78. | |||

Acros 530. | 52,4. | 250,0. | 4,46. | 7,0. | 3,12. | 16,3. | 12,1. | 2,3. | 2,24. | 3,9. | |||

TORUM 740. | 49,4. | 400,0. | 4,77. | 7,0. | 3,34. | 16,5. | 12,0. | 2,43. | 1,85. | 0,31. | |||

Полесье GS12. | 59,0. | 330,0. | 4,14. | 7,0. | 2,9. | 17,1. | 10,56. | 1,79. | 2,22. | 4,9. | |||

TUCANO 450. | 50,3. | 299,0. | 4,1. | 7,6. | 3,12. | 15,7. | 9,9. | 1,97. | 0,92. | 1,3. | |||

LEXION 560. | 52,7. | 5,26. | 7,6. | 4,0. | 21,08. | 12,0. | 2,3. | 1,55. | 3,7. | ||||

John Deere S690. | 60,9. | 5,23. | 9,15. | 4,79. | 29,17. | 13,7. | 2,25. | 2,93. | 0,6. | ||||

Massey Fergusson 9790. | 42,0. | 5,2. | 7,5. | 3,90. | 16,38. | 11,5. | 2,7. | 2,95. | 0,23. | ||||

Fendt 9460R. | 42,0. | 5,97. | 8,7. | 5,2. | 21,84. | 10,0. | 2,4. | 1,9. | 0,47. | ||||

LAVERDA 306. | 58,9. | 4,08. | 7,6. | 3,1. | 18,5. | 8,7. | 1,5. | 0,74. | 4,2. | ||||

Средняя. | 61,9. | 5,97. | 9,15. | 5,2. | 29,17. | 8,7. | 1,5. | 0,74. | 0,23. | ||||

Зерно, поступающее в бункер, должно быть очищено от соломистых примесей. Чистота бункерного зерна на уборке незасоренных хлебов должна быть не ниже 95%. Общие потери зерна на обмолоте хлебов при благоприятных погодных условиях допускаются в пределах 1, 5 … 2,5%. Дробление семенного зерна допускается не выше 1%, продовольственного и фуражного — 2%.

Анализ агротехнических и экономических требований к уборке зерновых культур позволяет сделать следующие выводы:

- 1. В основном, не соблюдаются агротехнические сроки уборки зерновых культур, что приводит к недобору 20−30% урожая, снижению его качества, потерям почвенной влаги, затрудняет отработку почвы под урожай будущего года.

- 2. Не выполняется главное требование к уборке — убрать урожай и заложить основы будущего урожая, т. е. с минимальным разрывом по времени провести все работы после уборочного комплекса (внесение удобрений, обработку почвы, посев пожнивных или сидеральных культур в летний период или озимых колосовых осенью после уборки пропашных, а лучше одновременно с ней).

- 3. Не соблюдаются также многие экологические требования. Тяжелые зерноуборочные комбайны и особенно большегрузные автомобили для отвоза зерна уплотняют почву, приводят к ее деградации. Все работы послеуборочного комплекса (обработка почвы, внесение удобрений и др.) выполняются однооперационными машинами, что также связано с нарушением экологии из-за большого числа прохода агрегатов по полю.

Таким образом, требуются новые способы уборки, новые технические средства, чтобы исключить перечисленные недостатки.

При современной комбайновой технологии уборки средняя дневная продолжительность работы комбайна для Северо-Кавказской зоны составляет 12 ч. из-за утренней и вечерней росы, когда потери от недомолота и после очистки возрастают. Но больше они растут после очистки и особенно в полове. Поскольку в варианте «невейки» очистка вороха переносится на стационар, то появляется возможность увеличить дневную загрузку комбайна на столько часов, когда потери от недомолота не превышают исходных требований. На наш взгляд, целесообразно обосновать этот интервал времени и дополнить исходные требования по продолжительности рабочего дня на «невейке» в отличие от обычной комбайновой технологии (12 ч.).

Анализ качества работы зерноуборочных комбайнов должен включать также качество измельченной соломы и ее равномерного распределения по полю. Это могут обеспечить многие разработки КубГАУ [5−8]. В работе [5] предложена интересная конструкция штифтового измельчителя, при этом штифты ротора закреплены на его цилиндрической поверхности с определенным шагом, который в 1,4−1,8 раз меньше средней длины резки, при этом угол между осевыми линиями смежных рядов штифтов на роторе равен углу между осевыми линиями смежных рядов неподвижных штифтов, закрепленных на камере, а зазор между боковыми гранями подвижных и неподвижных штифтов в 1,2−1,4 раза превышает средний диаметр измельчаемых стеблей.

Преимущество предлагаемого измельчителя [5] в том, что стебли пшеницы расщепляются вдоль волокон, и это улучшает качество гумификации измельченной соломы при использовании ее на удобрение.

Важным требованием при разбрасывании измельченной соломы является равномерность ее распределения по поверхности поля. Это не только важно для равномерного распределения питательных элементов в почве, но и устраняет скопление сельхозвредителей.

Для контроля качества распределения измельченной соломы по поверхности поля можно пользоваться специальным прибором по образцу прибора для исследования работы разбрасывателей сыпучих материалов [6−7]. Такой прибор для изучения центробежных аппаратов разбрасывателей сыпучих материалов выполнен в виде полого кольца с закрепленными внутри него, отклоненными от радиального положения тонкими вертикальными перегородками, образующими с внутренней стороны кольца ячейки, каждая из которых снабжена разгрузочным поддоном, отличающийся тем, что задняя стенка прибора выполнена в виде расширяющегося к низу усеченного конуса, при этом над передней частью разгрузочного поддона к его верхней кромке консольно прикреплена отклоненная вниз пластина, а в средней по глубине части каждой ячейки по всему поперечному ее сечению установлен успокоитель, который прикреплен к верхней части ячейки и выполнен в виде набора лент из прочного эластичного материала. Применение подобного прибора способствовало бы оптимальной настройке измельчителя.

При возделывании сельскохозяйственных культур химическое протравливание является обязательным мероприятием [2, 8−11].

Современные протравливатели обладают не только обеззараживающим свойством; они улучшают посевные качества семян, что способствует получению дополнительного урожая.

Эффективность предпосевной обработки зернового материала зависит от равномерности распределения препарата и его удерживаемости на семенах.

В настоящее время почти весь ассортимент препаратов для протравливания представлен смачивающими порошками.

Наиболее перспективная технология протравливания семян — послойная обработка пестицидами и биологически активными веществами, которая дает возможность обеспечить защиту растений от возбудителей болезней и вредителей в начале вегетации.

В связи с этим актуальной является задача разработки универсального рабочего органа, обеспечивающего равномерное покрытие семян, как инсектицидами, так и фунгицидами, биопрепаратами, жидкими удобрениями, а также за счет модульной компоновки предусмотреть возможность протравливания семян различным количеством компонентов.

В связи с поставленной задачей кафедрами «ПрИМа» и ЭМТП КубГАУ предложена конструкция безнасосного протравливателя с эжекционно-щелевыми распылителями [2].

Рассматривая процесс работы протравливателей ПС-10 и «Мобитокс», видим, что процесс нанесения препаратов на семена происходит в адаптерах, имеющих круглое сечение, в которых распределение семян происходит по периферии камеры с помощью вращающего диска; также распределяется в камере и пестицид, подаваемый из резервуара насосом-дозатором.

Распределительные диски приводятся в действие от электродвигателя через редуктор. Обороты дисков от 30−80 с-1. При такой скорости семена некоторых культур, ударяясь, разделяются на семядоли и травмируются, например, горох и соя.

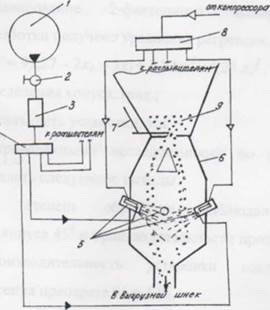

Процесс работы экспериментального протравливателя (рисунок) состоит в том, что семена из бункера 9 поступают на конус, с которого стекают, распределяясь равномерно по периферии камеры адаптера 6, а рабочая жидкость к четырем диаметрально расположенным эжекционно-щелевым распылителям 5 конструкция КубГАУ. Для данных распылителей характерна работа на малых давлениях в системе подачи жидкости, вплоть до использования ее при самоистечении из бака 1 через кран 2 и уравнительную емкость 3, в случае его размещения над распылителями. А для превращения струи жидкости в мелкокапельный конус распыла используется воздушная плоская струя, поступающая по пневмомагистрали от компрессора, которым должен быть оборудован протравливатель, или любой стационарной компрессорной установки, имеющейся на зерновом складе.

При этом рабочая жидкость истекает перед дроблением из отверстия питательных трубок диаметром от 2 до 5 мм, это предотвращает их забивание, независимо от физико-механических свойств рабочих жидкостей, будь это раствор, эмульсия или суспензия. Расход рабочей жидкости таким распылителем варьирует от 0,05 до 1,0 л/мин при соответствующих рабочих параметрах эжекционно-щелевых распылителей. Качество распыления отвечает всем агротехническим требованиям. Медианно-массовый диаметр капель (ММД) составляет от 30 до 150 мкм.

Особенностью модернизации существующих протравливателей является возможность обрабатывать различными препаратами одновременно.

Для этого используется дополнительная емкость, допустим, со стимулятором роста или любым биопрепаратом. От компрессора воздух через делитель подается в бак с биопрепаратом и через уравнительную емкость поступает к эжекционно-щелевым распылителям второго яруса, поскольку в первом ярусе устанавливаются распылители пестицидов.

Данная модульная схема позволяет в несколько раз увеличить производительность процесса обработки рабочими жидкостями семян сельскохозяйственных культур при высоких качественных показателях.

Аналогичная схема модульного протравливателя может иметь место и на других шнековых протравливателях типа ПСШ-3, ПСШ-5, а также как самостоятельный протравливатель, который может быть изготовлен в хозяйственных условиях даже мелких предприятий.

Техническая характеристика основных рабочих органов модернизированного протравливателя на базе «Мобитокс» .

1. | Производительность, т/ч. | до 10. | |

2. | Емкость резервуара, л. | 50.250. | |

3. | Расход рабочей жидкости, л/мин. | 0,2.4,0. | |

4. | Количество распылителей. | 4.8. | |

5. | Давление воздуха в пневмомагистрали, МПа. | 0,1.0,2. | |

6. | Диаметр выходного отверстия питательнойтрубки, мм. | 2.5. | |

Преимущества модернизированного протравливателя:

- 1) возможность обрабатывать несколькими препаратами одновременно;

- 2) повышение производительности обработки семян в 2 раза и более;

- 3) простота конструкции модернизированной части протравливателя и возможность проведения работ в хозяйстве;

- 4) снижение расхода энергии за счет изменения конструкции распределительного устройства для семян и рабочей жидкости;

- 5) повышение качества обработки и улучшения экологичности процесса за счет использования эжекционно-щелевых распылителей.

Рисунок — Схема протравливателя с эжекционно-щелевыми распылителями: 1 — бак; 2 — кран; 3 — уравнительная емкость; 4 — коллектор; 5 — распылитель; 6 — адаптер; 7 — регулятор подачи семян; 8 — воздушный коллектор; 9 — бункер семян.

Проведенные теоретические исследования позволили описать траекторию полета семян, сходящих с распределительного конуса.

В конструкции протравливателя [2] использован оригинальный распылитель эжекционно-щелевого типа с диффузором [10]. Он обеспечивает надежную струю распыла рабочей жидкости с сечением круга. В аналогичной конструкции распылителя [8−11] предложен отсекатель подачи раствора, что дает высокое качество обработки и экономию раствора.

Известны также ультрамалообъемные распылители дискового типа [12−14]. В протравливателе [12] распылители установлены с возможностью регулирования их наклона к горизонту, в протравливателе [13] направляющие потока семян на боковой поверхности разделяют ее площадь на равные части, чтобы повысить скважность потока, а в машине [14] рекомендуются дисковые распылители с частотой вращения 3000 об. /мин.

Для проведения экспериментальных исследований использовалась лабораторная установка и различные измерительные приборы (микроскоп, анимометр), установка для смывки препарата с семян.

Для получения качественных показателей протравливания, а именно — процентное значение действующего вещества от заданного на поверхности использовали планирование 2-факторного эксперимента. После математической обработки получено уравнение регрессии.

(2).

где x1 — угол распределения конуса, град.;

х2 — производительность установки, т/ч.

Проведенные исследования по подаче зернового материала позволили сделать следующие выводы.

Максимальная степень обработки наблюдалась при угле распределительного конуса 45° и производительности протравливателя 3 т/ч. Максимальная производительность установки составляет 5 т/ч. Равномерность нанесения препарата 95 ± 5%.

Исследовалась производительность в мл. эжекционно-щелевого распылителя в зависимости от размеров щелевого сопла.

Получено уравнение регрессии.

Упр = 581,231 — 40,134x2 — 11 280 162х2 + 136,486x1x2 + 766,11x22. (3)

Исследования щелевого сопла эжекционно-щелевого распылителя позволили установить оптимальные конструктивные и рабочие параметры распылителя:

диаметр воздушной трубки — 5 мм;

диаметр выходного отверстия питательной трубки — 4 мм;

высота столба жидкости — 25 см;

давление воздуха в пневмомагистрали — 0,2 МПа;

толщина сопла — 0,35 мм;

ширина сопла — 5 мм.

Таким образом, исследованиями доказано высокое качество механизированной обработки семян.

- 1. Маслов Г. Г., Дидманидзе О. Н., Цыбулевский В. В. Комплексное проектирование механизированных производственных процессов в растениеводстве / Учебное пособие для студентов сельскохозяйственных высших учебных заведений. — М., 2006. Сер. Учебник.

- 2. Маслов Г. Г., Мечкало А. Л., Борисова С. М., Трубилин Е. И., Богус Ш. Н. Устройство для обработки семян зещитно-стимулирующими веществами / Патент на изобретение RUS 2 250 589.31.12.2003.

- 3. Жалнин Э. В., Савченко А. Н. Технология уборки зерновых комбайновыми агрегатами. — М.: Россельхозиздат, 1985. — 207 с.

- 4. Маслов Г. Г., Трубилин Е. В., Абаев В. В., Сидоренко С. М. Способ уборки урожая зерновых культур и утилизации незерновой части урожая и устройство для его осуществления / Патент на изобретение RUS 2 307 498.06.02.2006.

- 5. Маслов Г. Г., Артемов В. Е., Припоров Е. В. Измельчитель грубых кормов / Патент РФ № 222 175.

- 6. Якимов Ю. И., Припоров Е. В., Ткаченко В. Т., Карабаницкий А. П., Якушев А. Прибор для исследования работы разбрасывателей сыпучих материалов / Патент РФ № 2 201 059.

- 7. Якимов Ю. И., Иванов В. П., Припоров Е. В., Заярский В. П., Волков Г. И., Селивановский О. Б. Устройство для поверхностного рассева минеральных удобрений и других сыпучих материалов / Патент на изобретение RUS 2 177 216.14.03.2000.

- 8. Борисова С. М., Ринас Н. А. Использование эжекционно-щелевых распылителей в протравливателях и опрыскивателях / Техника и оборудование для села. 2014. № 10 (208). с.16−17.

- 9. Борисова С. М., Ринас Н. А. Эжекционно-щелевой распылитель для протравливания семян / Сельский механизатор. № 9 (67). 2014. — с.16.

- 10. Маслов Г. Г., Борисова С. М., Тарасенко Г. В. Опрыскиватель / Патент на изобретение RUS 2 058 740.

- 11. Маслов Г. Г., Борисова С. М., Мечкало А. Л. Опрыскиватель ультрамалообъемный / Патент на изобретение RUS 2 227 455.11.02.2003.

- 12. Борисова С. М., Маслов Г. Г., Мечкало А. Л. Протравливатель семян / Патент на изобретение RUS 2 246 195. Зарег. в Госуд. реестре изобретений РФ.31.03.2003.

- 13. Борисова С. М., Маслов Г. Г., Цыбулевский В. В., Трубилин Е. И., Кожан В. Н. Протравливатель семян / Патент на изобретение RUS 2 316 164. Зарег. в Госуд. реестре изобретений РФ.01.08.2006.

- 14. Маслов Г. Г., Цыбулевский В. Н., Таран А. Д., Волошин Н. И. Штанговый малообъемный опрыскиватель для обработки полевых культур / Патент на изобретение RUS № 2 060 661.