Экспериментальные результаты испытаний механических характеристик ферромагнетиков

Твердость — это способность материала сопротивляться проникновению в него другого, не получающего остаточных деформаций тела. Твердость не входит в какие-либо расчетные формулы, не является физической постоянной, а скорее является сложной функцией ряда физических свойств, которые по-разному сочетаются при различных методах испытания. В некотором смысле твердость материала можно приравнять… Читать ещё >

Экспериментальные результаты испытаний механических характеристик ферромагнетиков (реферат, курсовая, диплом, контрольная)

Целью механических испытаний ферритов является изучение деформаций образцов материалов при механических воздействиях и определение величин механических напряжений, вызывающих разрушение образцов. Механические свойства материалов — способность материалов сопротивляться деформированию и разрушению в сочетании со способностью упруго и пластически деформироваться под действием внешних механических сил.

Измерение механических характеристик различных материалов, в том числе ферритов, имеет большое практическое значение, так как при конструировании, сборке и эксплуатации различных аппаратов, приборов, волноводов и других устройств, детали, изготовленные из ферритов, могут подвергаться механическим усилиям, хотя иногда и кратковременным, но значительным по величине.

По отношению к действию механических нагрузок и по условиям, при которых происходит разрушение, можно все материалы разделить на пластичные и хрупкие. Если материал разрушается при весьма малых деформациях (2—3%), то его называют хрупким. Если же разрушение при растяжении происходит при значительных деформациях (20—30%), а при сжатии и вовсе не наступает, то такой материал называется пластичным.

По своим механическим свойствам в диапазоне рабочих температур (—100° до +125° С) ферриты относятся к хрупким материалам, так как деформации при разрушении достигают порядка 0,03—0,2%.

Создание напряженного состояния материала во время испытаний должно по возможности соответствовать тем условиям, в которых находятся детали или образцы при эксплуатации. Поэтому испытания материалов подразделяют сообразно видам нагружения, которым подвергаются образцы в процессе исследования.

Основные виды механических испытаний ферритов следующие: 1) статические испытания на растяжение, сжатие, изгиб, кручение; 2) динамические испытания на ударную прочность (вязкость); 3) испытания на твердость; 4) определение упругих постоянных динамическим способом.

Необходимо отметить, что при испытаниях образцов из ферритов наблюдался большой разброс результатов. Этот разброс в первую очередь объясняется различными технологическими факторами (различным давлением при прессовании, различием температуры обжига, наличием микротрещин, неоднородной зернистостью и т. д.). 3].

В качестве примеров будем рассматривать ферриты марок 50 В Ч2 и 2БА.

Статические нагрузки Прочность при растяжении.

Статические испытания на растяжение позволяют получить одну из важнейших характеристик — предел прочности при разрыве образца. Если образец феррита поперечного сечения F (см2) подвергается действию плавно возрастающего растягивающего усилия, то при предельном значении этого усилия Рмакс происходит разрыв образца.

Предел прочности при растяжении находится из выражения:

=(1.4).

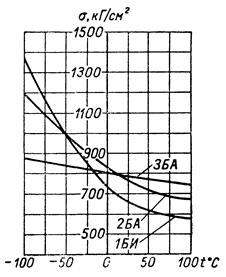

Так же прочность при растяжении зависит от температуры. У всех ферритов прочность с увеличением температуры уменьшалась. На рисунке 1.2 и 1.3 показаны кривые изменения прочности магнитномягких и магнитножестких ферритов при растяжении в зависимости от температуры. 3].

Рисунок 1.2 — Зависимость прочности магнитомягких ферритов при растяжении от температуры.

Рисунок 1.3 — Зависимость прочности магнитожестких ферритов при растяжении от температуры.

Так для марок ферритов 50 В Ч2 и 2БА прочность при растяжении при комнатной температуре составляет 95(?р.кг/см2) и 250(?р.кг/см2) соответственно.

Прочность при сжатии.

Прочность при испытании образцов на сжатие во многом зависит от трения между плитами прессов и торцевыми поверхностями образцов. Предел прочности при сжатии определяется для образца, разрушаемого плавно возрастающим сжимающим усилием:

(1.5).

Необходимо отметить, что при оценке прочности ферритовых изделий при сложном напряженном состоянии за критерий, т. е. величину допускаемой нагрузки, нельзя принимать предел прочности при сжатии, так как он у хрупких материалов в несколько раз выше прочности при растяжении.

Из-за трудностей, связанных с исключением трения между торцевыми поверхностями образцов и подушками пресса, а также несоответствия расчетных напряжений на растяжение напряжениям при сжатии, результаты испытаний на сжатие могут служить лишь ориентировочной характеристикой прочности материала, а сами испытания могут применяться только для сравнительной оценки прочности ферритов.

На рисунке 1.4 и 1.5 показаны кривые изменения прочности магнитномягких и магнитножестких ферритов при сжатии в зависимости от температуры. Кривые показывают, что прочность магнитномягких ферритов с повышением температуры несколько увеличивается, а прочность магнитножестких ферритов уменьшается. 3].

Рисунок 1.4 — Зависимость прочностимагнитомягких ферритов при сжатии от температуры.

Рисунок 1.5 — Зависимость прочности магнитожестких ферритов при сжатии от температуры.

К примеру для феррита марки 50 В Ч2 прочность при сжатии при комнатной температуры составляет 1560 (?сж.кг/см2), а для феррита марки 2БА составляет 1950 (?сж.кГ/см2).

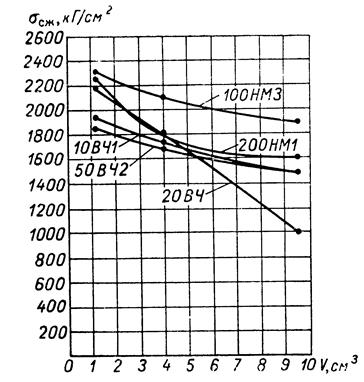

На рисунке 1.6 и 1.7 приведены зависимости прочности при сжатии магнитномягких и магнитножестких ферритов от объема образца.

Рисунок 1.6 — Зависимость прочности магнитомягких ферритов при сжатии от объема образца.

Рисунок 1.7 — Зависимость прочности магнитожестких ферритов при сжатии от объема образца.

Из физических соображений, очевидно, что однородное поле напряжений, возникающее при сжатии цилиндрического образца, распространено практически по всему его объему. При этом прочность определяется числом микродефектов, находящихся в данном объеме, а также величиной «ослабления» материала, вносимого каждым отдельным дефектом. Если принять, что на единицу объема материала приходится примерно одинаковое количество дефектов одинаковой «силы», то становится очевидным, что с увеличением размеров образца повышается вероятность появления дефектов, существенно отличающихся от среднего уровня «силы». Приэтом становится более вероятным появление как весьма «слабых», так и весьма «сильных» дефектов.

Если первые на прочность не окажут влияния (так как прочность образца определяется прочностью «слабого места»), то появление более «сильных» дефектов вызовет в среднем снижение прочности в совокупности образцов большего объема. Это положение достаточно отчетливо иллюстрируется результатами испытаний, приведенными на рисунке 1.6, 1.7. 3].

Прочность при изгибе.

Для испытания на изгиб обычно применяются призматические стержни различной длины и площади поперечного сечения. Во избежание возможного скручивания образца желательно применять образцы с относительно высоким соотношением между длиной (?) и высотой (h) образца. Хорошие результаты можно ожидать при соотношении? /h = 7:10.

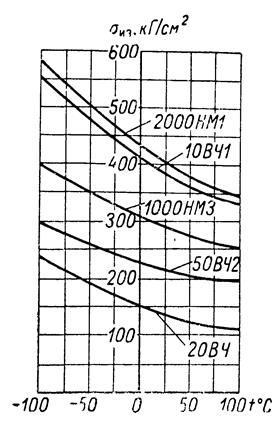

Результаты зависимости прочности при изгибе магнитномягких и магнитножестких ферритов от температуры показаны на рис. 24, 25. Как видно из графиков, прочность ферритов при изгибе с ростом температуры снижается. 3].

Рисунок 1.8 — Зависимость прочности магнитомягких ферритов при изгибе от температуры.

Рисунок 1.9 Зависимость прочности магнитожестких ферритов при изгибе от температуры.

Прочность при кручении.

При испытании на кручение хрупких материалов получают ряд характеристик: прочность при кручении, прочность при срезе, модуль сдвига и условную прочность при растяжении. Существует много машин и установок для испытаний.

на кручение. Очень важно при проведении этих испытаний исключить возможность изгиба.

Испытаниям на кручение подвергались образцы цилиндрической формы с утолщенными концами. Переход от рабочей прямолинейной части образца к утолщенной, как правило, осуществлялся плавно. Прочность при кручении (ф) определялась как отношение максимального крутящего момента (Мкр.макс)к полярному моменту сопротивления поперечного сечения образца.

(Wp=), т. е.=?, где dдиаметр рабочей части образца.

Образцы всех марок ферритов, подвергшихся испытанию, как магнитномягких, так и магнитножестких, разрушались по типу «хрупких» материалов за счет наибольших растягивающих напряжений (как материал, обладающий слабыми пластическими свойствами).

Для ферритов марок 50 В Ч2 и 2БА прочность при кручении составляет 155(ф, кг/см2) и 490(ф, кг/см2) соответственно.

Характерно, что у магнитномягких ферритов прочность при кручении, как при растяжении и изгибе, снижалась с повышением температуры, в то время как у магнитножестких ферритов она повышалась как с ростом температуры, так и с понижением от некоторого экстремального значения (рисунок 1.10, 1.11).Кроме того, если средний предел прочности при растяжении у магнитножестких ферритов выше среднего предела прочности при растяжении магнитномягких ферритов в среднем в два раза, при изгибе около трех раз, то при кручении почти в четыре раза. 3].

Рисунок 1.10 — Зависимость прочности магнитомягких ферритов при кручении от температуры.

Рисунок 1.11 — Зависимость прочности магнитожестких ферритов при кручении от температуры.

Динамические нагрузки.

Ударная прочность и определение твердости.

Ударной прочностью материала принято считать величину работы, затраченной для разрушения образца при изгибном ударе на маятниковом копре.

Удельную ударную прочность определяют обычно как отношение величины затраченной на разрушение работы к площади поперечного сечения образца в месте излома, или к объему части образца между опорами копра. Ударная прочность материала не является расчетной характеристикой, входящей в какую-либо формулу. Обычно по удельной ударной прочности судят о способности того или иного материала сопротивляться ударному воздействию.

Испытания проводились на маятниковом копре. Основными характеристиками копра являются запас энергии, определяемый как произведение веса маятника на расстояние от оси его качания до центра тяжести, и центр удара, который находится по периоду колебания маятника.

Маятник весом Р, поднятый на определенный угол и имеющий высоту центра тяжести h, будет обладать запасом энергии, равным Ph. После свободного падения и встречи с образцом маятник, затратив на разрушение образца часть запаса энергии, поднимается на определенный угол, при котором его центр тяжести займет высоту h1.

Закрепленный на оси маятника поводок при движении после разрушения образца перемещает стрелку на высоту, пропорциональную h. Таким образом, стрелка отметит по шкале величину, пропорциональную разности высот (h—h1).

Работа, затраченная на разрушение образца, определяется по формуле как разность запасов энергии маятника до и после удара:

(1.6).

гдеработа, затраченная на разрушение образца, кгм;

— вес маятника, кг;

— высота подъема центра тяжести маятника относительно точки встречи бойка с образцом до удара, м;

— высота подъема центра тяжести маятника относительно точки встречи бойка с образцом после удара, м.

По общепринятой методике за удельную ударную прочность принимается отношение затраченной на разрушение образцов работы к площади поперечного сечения образца, т. е.

[] (1.7).

Проведенные испытания показали, что удельная ударная прочность различных хрупких материалов в значительной степени зависит от формы и размеров образца. Поскольку ударная прочность является качественной характеристикой, испытания проводились на образцах с одинаковой длиной, на одинаковом расстоянии между опорами, но различным поперечным сечением. Учитывая характер действия ударной нагрузки, представляется возможным наряду с общепринятой методикой, определять удельную ударную прочность хрупких материалов как отношение затраченной при изломе образцов работы к моменту сопротивления поперечного сечения образца (W). В этом случае разброс результатов оказывается меньше и влияние масштабно-технологического фактора на удельную ударную прочность лучше согласуется с аналогичными зависимостями при других видах испытаний.

На рисунках 1.12 и 1.13 показаны сравнительные результаты определения ударной прочности магнитножестких ферритов.

Рисунок 1.12 — Результаты определения ударной прочности магнитожестких бариевых ферритов по общепринятой методике.

Рисунок 1.13 — Результаты определения ударной прочности магнитожестких бариевых ферритов по измененной методике.

Как видно из рисунков, удельная работа при испытании по общепринятой методике увеличивается с увеличением площади образца, что противоречит как статической, так и технологической теориям прочности. При определении удельной ударной прочности (aw) как отношения затраченной работы (А) к моменту сопротивления поперечного сечения образца (W), т. е.

[], (1.8).

где см2;

Характер наклона кривых сохраняется таким же, как и при других видах испытаний.

Твердость — это способность материала сопротивляться проникновению в него другого, не получающего остаточных деформаций тела. Твердость не входит в какие-либо расчетные формулы, не является физической постоянной, а скорее является сложной функцией ряда физических свойств, которые по-разному сочетаются при различных методах испытания. В некотором смысле твердость материала можно приравнять сопротивлению истиранию или износу. Эта характеристика интересна практически, так как она определяет срок службы материала при нормальном использовании, но, как известно, детали из феррита редко подвергаются такого рода воздействиям. Устойчивость материала к царапанию другим материалом представляет собой другую характеристику твердости, а глубина проникновения индентера (шарика, пирамиды) в материал при определенных условиях является еще одним видом характеристики твердости.

Все эти методы — эмпирические и, хотя пользоваться можно любым из них, классификационное расположение материалов в ряду твердости может зависеть от метода испытания.

Определение твердости царапанием выполняется сравнительно просто, но результаты испытания часто бывают довольно неопределенными. Величина твердости оценивается по десятибалльной шкале (так называемая шкала Мооса), которая представляет собой последовательность ряда минералов различной твердости, расположенных в порядке ее возрастания. По этой шкале алмаз, стоящий в верхней ее части, имеет твердость 10, а твердость талька, стоящего последним, равна 1. При оценке твердости определяют, какие из минералов шкалы оставляютцарапину на исследуемом материале. Ферриты имеют значения твердости по Моосу от 6 до 8, но испытание их не очень удобно для сравнительных характеристик твердости различных видов ферритов по отношению друг к другу. Большинство магнитномягких ферритов никель-цинковой системы имеют твердость 6−7, а марганцевоцинковой системы до 7−8.

Реже пользуются динамическими методами измерения, в которых мерой твердости является высота отскакивания стального шарика от поверхности изучаемого материала (метод Шора) или время затухания колебания маятника, опорой которого служит исследуемый материал (метод Кузнецова — Ребиндера). Наиболее часто для измерения твердости пользуются методом вдавливания, при котором величина твердости равна нагрузке, отнесенной к поверхности отпечатка, или обратно пропорциональна глубине отпечатка при некоторой фиксированной нагрузке. Отпечаток обычно производят шариком из закаленной стали (метод Бринелля, Роквелла) или алмазной пирамидой (метод Роквелла, Виккерса, измерение микротвердости). Испытание материалов на твердость вдавливанием под нагрузкой 2:200 Г алмазной пирамиды с квадратным основанием и углом при вершине между противолежащими гранями 136° получило название «испытаний на микротвердость».

В результате испытания определяется величина диагонали отпечатка и подсчитывается число твердости как частное от деления приложенной нагрузки (Р, кг) на поверхность полученного отпечатка (F, мм2), число твердости выражается в :

[] (1.9).

Если выразить Pв граммах, а (диагональ квадрата отпечатка) в микронах, то формула примет вид:

[] (1.10).

Обычно бывает необходимо получение не менее трех отпечатков для определения твердости испытуемого материала, но для хрупких материалов это число необходимо увеличить. Механизм вдавливания носит весьма сложный характер, охватывая эффекты упругой деформации, пластического течения и смятия феррита под индентером. Необходимо отметить, что число твердости в какой-то степени зависит от нагрузки, под которой проводятся испытания. Поэтому, когда сравниваются числа твердости материалов, определенные по методу «испытаний на микротвердость», необходимо точно указывать условия испытаний.

При выборе места расположения отпечатка на поверхности образца необходимо учитывать, что феррит имеет значительную пористость и мелкозернистую структуру, а поэтому рекомендуют расстояния от центра отпечатка до края образца (зерна) или между центрами соседних отпечатков брать не менее (d — диагональ отпечатка). Толщина испытуемого образца должна быть не менее -, учитывая структуру феррита и его хрупкость. Так как испытуемое зерно залегает в массе приблизительно таких же зерен, связанных пластификатором, то в зависимости от цели испытаний (определение твердости зерен феррита или всей массы образца) могут быть взяты отпечатки и несколько большие по величине.

В связи с неоднородностью величины зерен по поверхности образца целесообразно для каждого определения H производить не менее 10 наколов в различных местах образца.

Определение микротвердости никель-цинковых ферритов дало значения H=850—950 кГ/мм2 для различных марок ферритов. Для бариевых магнитножестких ферритов эта величина составляла 700−800 кГ/мм2. 3]ИССЛЕДОВАТЕЛЬСКАЯ ЧАСТЬ Описание установки. Результаты практической работы Для проведения эксперимента была использована установка, состоящая из генератора низкочастотных сигналов, двухлучевого осциллографа, источника постоянного тока, колец Гельмгольца, пьезокерамических резонаторов, измерительной катушки и ферритового стержня.

Рисунок 2.1 — Фотография установки.

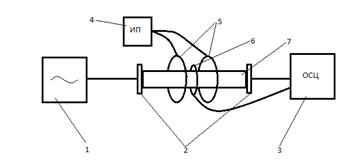

Принципиальная схема установки представлена на рисунке 2.2.

Рисунок 2.2 — Принципиальная схема установки.

- 1-генератор сигналовнизкочастотный; 2-пьезокерамические резонаторы; 3-двухлучевойосциллограф; 4- источник постоянного тока; 5- кольца Гельмголца;6- измерительная катушка; 7- ферритовый стержень

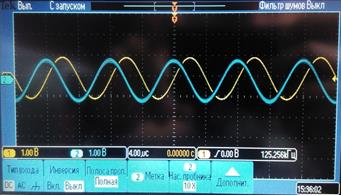

- 1)Сравнение по фазе акустического сигнала и сигнала ЭДС магнитоупругого эффекта (желтая синусоидаакустический сигнал, синяя синусоидасигнал напряженности). Рисунок 2.3 и 2.4.

Рисунок 2.3-Сравнениепо фазеакустического сигнала и сигнала ЭДС индукции магнитоупругого эффекта.

Рисунок 2.4- Сравнение по фазеакустического сигнала и сигнала ЭДС индукции магнитоупругого эффекта (смещение на).

Фаза смещается на .

2) Определение внешнего магнитного поля в объеме колец Гельмгольца.

В отсутствии внешнего магнитного поля также наблюдается магнитоупругий эффект, при включении магнитного поля ЭДС магнитоупругого эффекта возрастает.

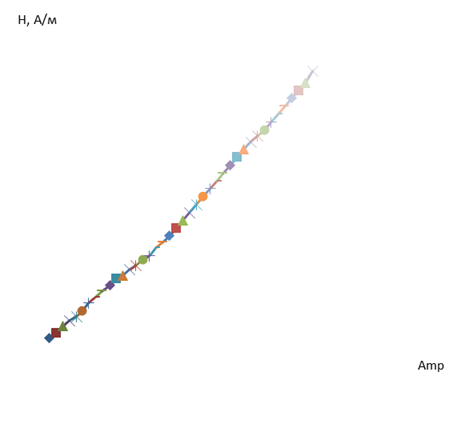

Для определения напряженности внешнего магнитного поля в объеме колец Гельмгольца мы подключили их к источнику постоянного тока для создания однородного магнитного поля между колец и изменяли значение напряжения от 0,1 В до 4 В с шагом 0,1 В (таблица 2.1). В итоге, мы получили тарировочную (рисунок 2.4) кривую.

Таблица 2.1.

U, В. | 0,1. | 0,2. | 0,3. | 0,4. | 0,5. | 0,6. | 0,7. | 0,8. | 0,9. | ||

H, A/м. | 34,3. | 71,6. | 89,6. | 125,8. | 162,6. | ||||||

U, В. | 1,1. | 1,2. | 1,3. | 1,4. | 1,5. | 1,6. | 1,7. | 1,8. | 1,9. | ||

H, A/м. | 255,6. | 273,6. | 292,5. | 348,5. | 366,6. | 385,6. | |||||

U, В. | 2,1. | 2,2. | 2,3. | 2,4. | 2,5. | 2,6. | 2,7. | 2,8. | 2,9. | ||

H, A/м. | 403,3. | 421,6. | 478,3. | 497,5. | 534,6. | ||||||

U, В. | 3,1. | 3,2. | 3,3. | 3,4. | 3,5. | 3,6. | 3,7. | 3,8. | 3,9. | ||

H, A/м. | 590,5. | 629,3. | 647,6. | 666,5. | 685,3. | 703,8. | |||||

Рисунок 2.4 — Тарировочная кривая

3) Также, измерили изменение амплитуды колебаний напряжения при изменении напряжения. Измерения проводились на трех частотах (таблицы 2.2, 2.3, 2.4).

Таблица 2.2 — Частота сигнала- 84,4 кГц.

U, В. | 0,1. | 0,2. | 0,3. | 0,4. | 0,5. | 0,6. | 0,7. | 0,8. | 0,9. | ||

Аmp U, В. | 12,93. | 14,4. | 19,8. | 23.2. | 22.9. | 31.5. | 36.4. | 38.9. | 44.8. | ||

U, В. | 1,1. | 1,2. | 1,3. | 1,4. | 1,5. | 1,6. | 1,7. | 1,8. | 1,9. | ||

Аmp U, В. | 45.9. | 55.2. | 57.1. | 61.3. | 65.6. | 70.1. | 73.6. | 76.8. | 85.6. | ||

U, В. | 2,1. | 2,2. | 2,3. | 2,4. | 2,5. | 2,6. | 2,7. | 2,8. | 2,9. | ||

Аmp U, В. | 90.7. | 93.1. | 94.9. | 97.1. | 102.3. | 106.3. | 109.3. | 115.3. | |||

U, В. | 3,1. | 3,2. | 3,3. | 3,4. | 3,5. | 3,6. | 3,7. | 3,8. | 3,9. | ||

Аmp U, В. | 124.3. | 127.3. | 131.7. | 134.3. | 137.3. | 140.7. | 144.7. | 155.3. | |||

Таблица 2.3 — Частота сигнала- 98,2кГц.

U, В. | 0,1. | 0,2. | 0,3. | 0,4. | 0,5. | 0,6. | 0,7. | 0,8. | 0,9. | ||

Аmp U, В. | 3,4. | 4,6. | 5,2. | 5,8. | 6,2. | 6,8. | 7,6. | 8,2. | 10,4. | ||

U, В. | 1,1. | 1,2. | 1,3. | 1,4. | 1,5. | 1,6. | 1,7. | 1,8. | 1,9. | ||

Аmp U, В. | 11,6. | 12,2. | 12,8. | 13,6. | 14,4. | 15,2. | 17,2. | 18,4. | |||

U, В. | 2,1. | 2,2. | 2,3. | 2,4. | 2,5. | 2,6. | 2,7. | 2,8. | 2,9. | ||

Аmp U, В. | 19,2. | 20,6. | 21,2. | 22,2. | 22,8. | 23,2. | 24,8. | 25,6. | 26,4. | ||

U, В. | 3,1. | 3,2. | 3,3. | 3,4. | 3,5. | 3,6. | 3,7. | 3,8. | 3,9. | ||

Аmp U, В. | 27,2. | 28,4. | 29,2. | 32,8. | 33,6. | 34,4. | 35,2. | ||||

Таблица 2.4 — Частота сигнала- 111,960 кГц.

U, В. | 0,1. | 0,2. | 0,3. | 0,4. | 0,5. | 0,6. | 0,7. | 0,8. | 0,9. | ||

Аmp U, В. | 1,2. | 1,44. | 1,8. | 2,1. | 2,3. | 2,6. | 3,3. | 3,6. | 3,9. | ||

U, В. | 1,1. | 1,2. | 1,3. | 1,4. | 1,5. | 1,6. | 1,7. | 1,8. | 1,9. | ||

Аmp U, В. | 4,2. | 4,4. | 4,7. | 4,9. | 5,2. | 5,4. | 5,8. | 6,1. | 6,4. | 6,8. | |

U, В. | 2,1. | 2,2. | 2,3. | 2,4. | 2,5. | 2,6. | 2,7. | 2,8. | 2,9. | ||

Аmp U, В. | 7,2. | 7,6. | 8,4. | 8,8. | 9,2. | 9,6. | 10,4. | 10,8. | |||

U, В. | 3,1. | 3,2. | 3,3. | 3,4. | 3,5. | 3,6. | 3,7. | 3,8. | 3,9. | ||

Аmp U, В. | 11,2. | 11,5. | 11,8. | 12,2. | 12,6. | 13,4. | 13,8. | 14,2. | 14,8. | ||

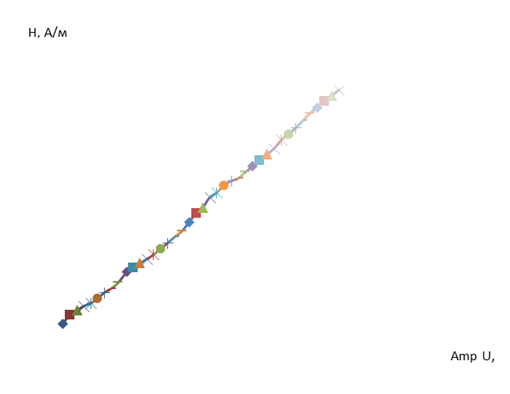

Используя данные тарировочного графика и результаты измерений из таблиц 2.2,2.3 и 2.4,построим графики зависимости амплитуды напряжения от напряженности магнитного поля для частот 84,4; 98,2 и 111,960 кГц (таблицы 2.5, 2.6, 2.7).

Таблица 2.5 -Частота 84,4 кГц.

H, A/м. | 34.3. | 71.6. | 89.6. | 125.8. | 162.6. | ||||||

Аmp U, В. | 12,9. | 14,4. | 19,8. | 23.2. | 22.9. | 31.5. | 36.4. | 38.9. | 44.8. | ||

H, A/м. | 255.6. | 273.6. | 292.5. | 348.5. | 366.6. | 385.6. | |||||

Аmp U, В. | 45.9. | 55.2. | 57.1. | 61.3. | 65.6. | 70.1. | 73.6. | 76.8. | 85.6. | ||

Рисунок 2.5 — Зависимость амплитуды напряжения от напряженности магнитного поля при частоте акустического сигнала 84,4 кГц.

Таблица 2.6 — Частота 98,2кГц.

H, A/м. | 34.3. | 71.6. | 89.6. | 125.8. | 162.6. | ||||||

Аmp U, В. | 3,4. | 4,6. | 5,2. | 5,8. | 6,2. | 6,8. | 7,6. | 8,2. | 10,4. | ||

H, A/м. | 255.6. | 273.6. | 292.5. | 348.5. | 366.6. | 385.6. | |||||

Аmp U, В. | 11,6. | 12,2. | 12,8. | 13,6. | 14,4. | 15,2. | 17,2. | 18,4. | |||

H, A/м. | 403.3. | 421.6. | 478.3. | 497.5. | 534.6. | ||||||

Аmp U, В. | 19,2. | 20,6. | 21,2. | 22,2. | 22,8. | 23,2. | 24,8. | 25,6. | 26,4. | ||

H, A/м. | 590.5. | 629.3. | 647.6. | 666.5. | 685.3. | 703.8. | |||||

Аmp U, В. | 27,2. | 28,4. | 29,2. | 32,8. | 33,6. | 34,4. | 35,2. | ||||

Рисунок2.6-Зависимость амплитуды напряжения от напряженности магнитного поля при частоте акустического сигнала 98,2кГц.

Таблица 2.7 — Частота 111,960 кГц.

H, A/м. | 34.3. | 71.6. | 89.6. | 125.8. | 162.6. | ||||||

Аmp U, В. | 1,2. | 1,44. | 1,8. | 2,1. | 2,3. | 2,6. | 3,3. | 3,6. | 3,9. | ||

H, A/м. | 255.6. | 273.6. | 292.5. | 348.5. | 366.6. | 385.6. | |||||

Аmp U, В. | 4,2. | 4,4. | 4,7. | 4,9. | 5,2. | 5,4. | 5,8. | 6,1. | 6,4. | 6,8. | |

H, A/м. | 403.3. | 421.6. | 478.3. | 497.5. | 534.6. | ||||||

Аmp U, В. | 7,2. | 7,6. | 8,4. | 8,8. | 9,2. | 9,6. | 10,4. | 10,8. | |||

H, A/м. | 590.5. | 629.3. | 647.6. | 666.5. | 685.3. | 703.8. | |||||

Аmp U, В. | 11,2. | 11,5. | 11,8. | 12,2. | 12,6. | 13,4. | 13,8. | 14,2. | 14,8. | ||

Рисунок 2.7 — Зависимость амплитуды напряжения от напряженности магнитного поля при частоте акустического сигнала 111,960кГц.

Обоснование результатов экспериментов.

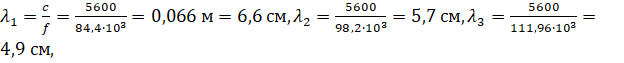

А.Если взять скорость звука в феррите равной 5600 м/с, то длина волны т.к. длина стержня 20 см, то при на стержне укладывается 3 длины волны (), при укладывается 3,5 длин волн (целое число полуволн), при -4 длин волн. Исходя из этого, можно утверждать, что на всех частотах мы имеем дело со стоячей волной. Так как длина волны больше диаметра стержня, то такой стержень можно рассматривать как тонкий стержень. В стержне длины 20 см поглощением ультразвука можно пренебречь и волновое уравнение для продольной акустической волны можно записать в виде:

(2.1).

где: смещения доменов в поле продольной волны, распространяющейся в направлении оси 0х.

Для тонкого стержня квадрат фазовой скорости волны определяется соотношением (модуль Юнга и плотность образца).

Решение (1) определяет уравнение смешения элементов стержня:

(2.2).

Так как в эксперименте длина акустической волны приблизительно на 34 порядка больше размера доменов, то под колебанием смещения здесь можно понимать колебание смещения доменов как целых образований в поле акустической волны.

Колебательная скорость доменов:

(2.3).

Относительное изменение объема элемента стержня V единичного поперечного сечения в поле акустической волны:

(2.4).

где: имеет смысл относительной деформации растяжения (сжатия) в поле акустической волны;

относительное изменение плотности элемента стержня.

Напряжение (избыточное давление) в ферритовом стержне в поле продольной акустической волны (закон Гука):

(2.5).

Сравнивая фазы полученных выражений, имеем: напряжение и колебательная скорость v находятся в фазе, а смещение отстает на от и .

В эксперименте наблюдается сдвиг фазы на между механическим напряжением (избыточным давлением) и ЭДС индукции i, генерируемой в измерительной катушке вследствие колебаний доменом вакустической волне. Этот сдвиг фаз можно объяснить, если предположить, что ЭДС индукции i пропорционален факту колебания доменов как целых образований в акустическом поле.

Б. Механические напряжения деформирует кристаллическую решетку феррита, изменяя энергию доменов, которая называется магнитоупругой энергией.

(2.6).

где — константа магнитострикции материала, угол между направлением намагниченности и прикладываемыми напряжениями. Если > 0 (растяжение), то вектор намагниченности стремится выстроиться вдоль напряжений, если 0 (сжатие), то энергия положительна, и вектор намагниченности стремится выстроиться в поперечном направлении. В каждом домене вектор намагниченности ориентирован вдоль (против) характерных для каждого кристалла направлений. Между доменами существует переходной слой (0,01 — 0,1) мм, в котором вектора намагниченности атомов плавно изменяют свой направление от -1800 до +1800 или от -900 до 900. Для создания границы требуется избыточная энергия. Поэтому они чаще всего располагаются в местах искажения кристаллической решетки. Чтобы вывести границы из равновесных положений, необходимо внешнее воздействие: магнитное поле, механическое растяжение или сжатие, удар. Междоменные границы образуют в ферромагнетике подвижный пространственный каркас. Для магнитомягких материалов, таких как железо, никель, их сплавы, ферриты, достаточно небольших полей или механических напряжений, чтобы заставить перемещаться междоменные границы и перестраивать доменную структуру. Под действием магнитного поля весь каркас границ приходит в движение и в результате домены с намагниченностью, ориентированной вдоль поля, увеличиваются в размерах за счет антипараллельных или поперечных доменов. В больших полях МДГ исчезают и материал намагничивается до насыщения.

В эксперименте феррит деформировался в поле синусоидальной акустической волне и в отсутствии внешнего магнитного поля феррит намагничивался вследствие деформации в этом акустическом поле. При включении внешнегопостоянного магнитного поля (создаваемое кольцами Гельмгольца) в измерительной катушке амплитуда наведенного ЭДС возрастает, что обусловлено намагничиванием феррита вдоль внешнего магнитного поля за счет антипараллельных или поперечных доменов.