О мерах по предупреждению усталостного растрескивания сварных швах узлов врезок технологических трубопроводов газоперерабатывающего завода

Характер строения поверхностей (берегов) трещины показывает, что трещина является усталостной, зарождение трещины произошло на наружной поверхности магистрали в вершине конструктивного концентратора напряжений — в месте сопряжения наплавленного металла сварного шва и поверхности оболочки магистрали, распространение трещины к внутренней поверхности магистрали до образования сквозной трещины… Читать ещё >

О мерах по предупреждению усталостного растрескивания сварных швах узлов врезок технологических трубопроводов газоперерабатывающего завода (реферат, курсовая, диплом, контрольная)

Аннотация

В статье рассмотрены причины образования усталостных трещин в сварных швах узлов врезок технологических трубопроводов по результатам исследования поверхностей трещины, образовавшейся в околошовной зоне врезки /Е168,3'7,11 мм в магистраль /Е219,1 '7,04 мм. Проведена вырезка дефектного участка с последующем проведением неразрушающего контроля, фрактографического и металлографического анализа и определением механических свойств металла элементов узла врезки.

На поверхностях разрушения обнаружены характерные усталостные бороздки, образовавшиеся при ступенчатом развитии трещины. Зарождение трещины произошло на наружной поверхности магистрали в месте сопряжения наплавленного металла сварного шва и основного металла магистрали.

Установлено, что измеренные уровни вибрации в районе врезки превышают допустимые значения, конструкция одного из опорных узлов не соответствует проекту.

Даны рекомендации по предупреждению образования усталостных трещин в подобных конструкциях трубопроводов.

Ключевые слова: трещина, трубопровод, усталость, врезка, исследование, меры.

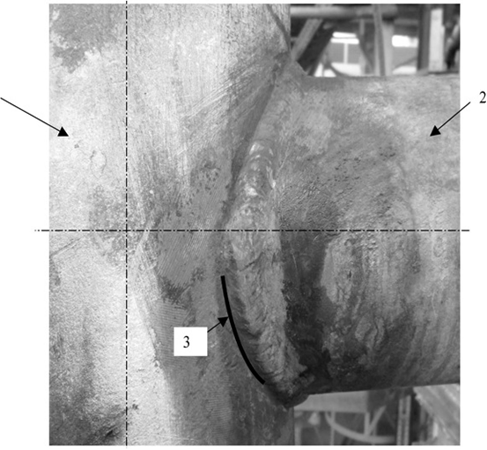

усталостный трещина трубопровод сварной При эксплуатации технологического трубопровода одной из установок газоперерабатывающего завода, находящегося в эксплуатации более 30 лет, в околошовной зоне сварного шва узла врезки 0168,3×7,11 мм в магистраль 0219,1×7,04 мм (далее врезка) обнаружена трещина протяженностью 88 мм (рисунок 1).

Рисунок 1 — Оощин вид врезки с расположением дефекта: 1- Магистраль 0219,1 мм; 2 — врезка 0168,3 мы; 3 — трещина.

С целью выяснения причин и характера появления трещины проведен комплекс исследований, включающий проведение визуально-измерительного контроля по [1]-[3], магнитопорошкового контроля по [4], металлографических и фрактографических исследований по [5]-[9], измерение твердости и микротвердости основного металла элементов врезки, зоны термического влияния и сварного шва по [10]-[11 ].

Для проведения магнитопорошкового контроля с целью обнаружения поверхностных и подповерхностных дефектов (трещины различного происхождения, волосовины, закаты и другие дефекты шириной раскрытия несколько мкм) был вырезан участок магистрали с врезкой.

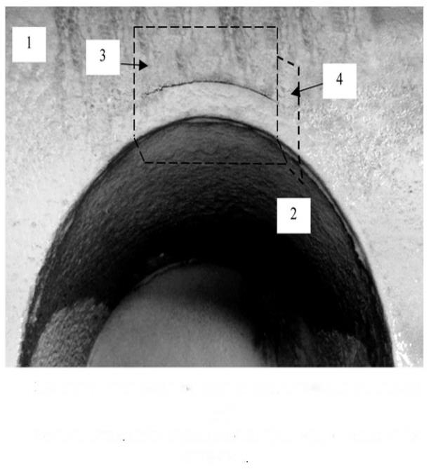

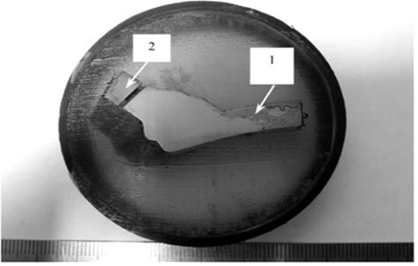

По результатам магнитопорошкового контроля был обнаружен трещиноподобный дефект протяженностью 88 мм с наружной стороны и 75 мм — с внутренней (рисунок 2).

Схема вырезки фрагментов врезки для проведения исследования приведена на рисунке 3.

Рисунок 3 — Схема вырезки фрагментов врезки для дальнейших исследований (вид изнутри): 1- магистраль 0219Л мм; 2 — врезка 0168,3 мм; 3 — исследуемый фрагмент врезки; 4 — темшгета № 1.

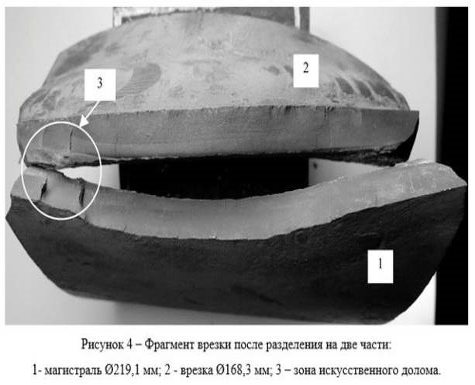

Для проведения фрактографического анализа поверхности излома фрагмент врезки разделили по линии трещины на две части (рисунок 4).

При детальном изучении поверхности излома (рисунок 5) было установлено, что характер разрушения хрупкий, излом зернистый, кристаллический. Волокнистая часть излома незначительна.

На поверхностях разрушения имеется несколько характерных зон отличающихся по цвету и структуре металла. С наружной стороны оболочки магистрали вглубь металла распространяется зона темно-бурого цвета с крупнокристаллической структурой на глубину 4 мм (далее зона «А»). Протяженность зоны «А"65 мм. Зона «Б» характеризуется светло-бурым цветом и мелкокристаллической структурой. Эта зона является зоной развития трещины до сквозного дефекта. Также на поверхности излома имеется зона искусственного долома, которая образовалась вследствие разделения фрагмента врезки вручную.

На поверхности излома в зоне «А» образовались усталостные бороздки, так называемые следы ступенчатого роста (страгивания и остановки) трещины (рисунок 6).

Интервалы между бороздками, как правило, увеличиваются по мере роста трещины (явно видно на фрагменте на рисунке 6). Такие бороздки образуются при длительном (ступенчатом) развитии трещины. В соответствии с основами механики усталостного разрушения было установлено, что разрушение металла имеет усталостный характер и имеет начало с поверхности оболочки магистрали.

Зона «А» но толщине со множеством продольных бороздок усталостного развития трещины.

Рисунок 6 — Изображение усталостных оороздок в зоне «А» на поверхности изломаметалла: 1 — зона «А»: 2 — зона «Б».

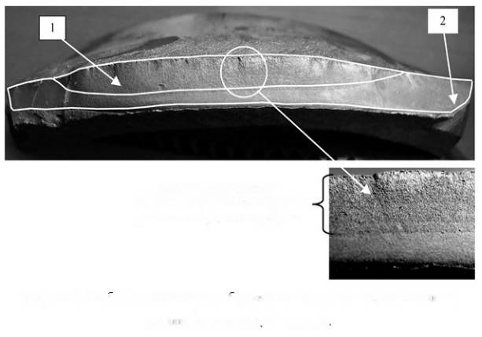

Внешний вид темплета № 1, вырезанного для проведения металлографических исследований, представлен на рисунке 7.

Рисунок 7 — Внешний внд темплета № 1 сварного шва узла врезки 1- магистраль 0219Л мм; 2 — врезка 01бЕ:3 мм.

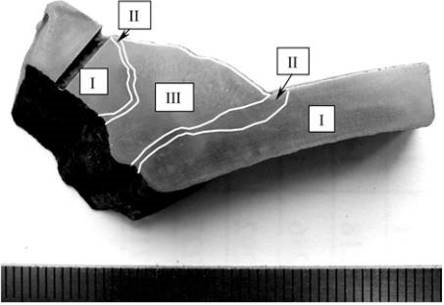

После подготовки шлифа проводилось его травление 3% -ным раствором азотной кислоты в этиловом спирте с последующим анализом микроструктур. На рисунке 8 хорошо видны границы сварного шва: Iосновной металл, IIзона термического влияния (ЗТВ), IIIцентральная часть сварного шва.

Рисунок Ј - Теміьтет № 1 с обозначением границ сварного шва (после травления): Iосновной металл, Нзона термического влияния (ЗТВ), IIIцентральная часть сварного шва.

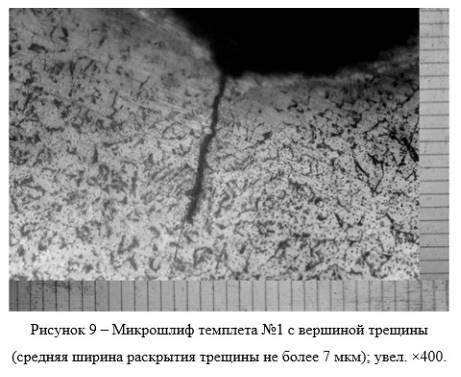

Вершина трещины после травления показана на рисунке 9.

По результатам проведенного металлографического анализа определено, что микроструктура основного металла и зон термического влияния представленного фрагмента мелкозернистая феррито-перлитная, балл зерна 10,11, соотношение перлита и феррита оценено 8,9 баллом; микроструктура сварного шва крупнозернистая ферритная, балл зерна 8,9, соотношение перлита и феррита оценено 9 баллом.

Измерение микротвердости проводилось на поверхности микрошлифа темплета № 1, расположение точек измерения микротвердости показано на рисунке 10.

Отпечатки №№ 1,2,18,22 соответствуют основному металлу, №№ 3,5,15,17 — переходной зоне, №№ 6,14 — сварному шву.

По результатам измерения микротвердости определено, что микротвердость основного металла составляет 254,266HVo, 1; переходной зоны — 221,236HVo, 1; сварного шва — 170,185HVo, 1.

Схема расположения точек замера твердости представлена на рисунке 11.

По результатам измерения твердости определено, что твердость основного металла составляет 149,156НВ; переходной зоны — 161,166НВ; сварного шва — 170,172НВ.

В рамках исследования рассмотрены результаты проведенного ранее вибродиагностического обследования трубопровода.

Допустимые значения амплитуд вибрации согласно [12 ]представлены в Таблице 1.

Таблица 1.

Опорный уровень. | Частота колебаний (Гп). | ||||||||||

т. | |||||||||||

Величины измеренных в районе узла врезки уровней вибрации приведены в таблице 2.

Таблица 2.

Измерение. | Амплитуда. | Частота, Гц. | Уровень вибрации. | |

Вертикальное. | 2&7. | 7,5. | ||

Горизонтальнопоперечное. | 7,5. | |||

Осевое. | ||||

Уровень вибрации технологического трубопровода соответствуют оценке «Трубующий исправления, реконструкции системы». Также установлено, что существующая опора в районе узла врезки не соответствуют проекту.

Результаты проведенных исследований показали, что:

- 1. в околошовной зоне узла врезки в металле оболочки магистрали имеется трещиноподобный дефект протяженностью 88 мм с наружной стороны и 75 мм — с внутренней;

- 2. на поверхностях разрушения имеется несколько характерных зон отличающихся по цвету и структуре металла;

- 3. на поверхностях излома отчетливо проявляются характерные усталостные бороздки, образовавшиеся при длительном (ступенчатом) развитии трещины;

- 4. разрушение металла имеет усталостный характер и имеет начало с наружной поверхности оболочки магистрали;

- 5. микроструктура основного металла трубы мелкозернистая феррито-перлитная, балл 10−11;

- 6. микроструктура сварного шва крупнозернистая ферритная, балл зерна 8,9;

- 7. неметаллические включения отсутствуют;

- 8. ширина раскрытия устья трещины не более 7 мкм;

- 9. дефекты микроструктуры не выявлены;

- 10. основной металл имеет твердость 149,156НВ; зона термического влияния имеет твердость 161,166НВ; сварной шов имеет твердость 170,172НВ.

- 11. уровни вибрации превышают допустимые значения.

На основе анализа результатов проведенных исследований сделаны следующие основные выводы:

- 1. Образование и развитие трещины произошло в околошовной зоне по основному металлу магистрали в области сопряжения с боковой образующей ответвления.

- 2. Ориентация трещины: на поверхности магистрали — практически вдоль образующей магистрали по касательной к кромке сварного шва; по толщине — снаружи от кромки сварного шва до внутренней поверхности по основному металлу в радиальном направлении.

- 3. Характер строения поверхностей (берегов) трещины показывает, что трещина является усталостной, зарождение трещины произошло на наружной поверхности магистрали в вершине конструктивного концентратора напряжений — в месте сопряжения наплавленного металла сварного шва и поверхности оболочки магистрали, распространение трещины к внутренней поверхности магистрали до образования сквозной трещины происходило ступенчато, т. е. постепенно.

- 4. Ориентация трещины по касательной к кромке сварного шва и, практически, перпендикулярно кольцевым напряжениям в стенке магистрали показывает, что наиболее вероятной причиной ее зарождения и развития явились колебания кольцевых циклических напряжений в стенке магистрали.

- 5. Анализ напряженно-деформированного состояния трубопровода показывает, что:

о наиболее нагруженным участком узла врезки от действия статических нагрузок является область пересечения образующих оболочек магистрали и ответвления с углом сварного соединения 90°;

о место возникновения трещины узла врезки не является ее наиболее нагруженным участком от действия статических нагрузок.

- 6. Анализ информации о конструкции и условиях эксплуатации показывает, что при демонтаже присоединенных к трубопроводу теплообменников и демонтаже опор трубопровода возникают непроектные нагрузки и воздействия. При исследовании следов и последствий влияния какихлибо непроектных нагрузок и воздействий на узел врезки, могущих привести к имевшему месту усталостному растрескиванию, не выявлено.

- 7. Уровень вибрации превышает допустимые значение. Требуется проведение реконструкции существующих опор.

На основе полученных результатов исследований в целях предупреждения подобного растрескивания трубопроводов в дальнейшем рекомендуется в плановом порядке произвести замену аналогичных врезок трубопроводов на тройники и усилить систему конструкции существующих опор трубопровода.

- 1. ГОСТ 24 521–80 «Контроль неразрушающий оптический. Термины и определения».

- 2. РД 03−606−03 «Инструкция по визуальному и измерительному контролю».

- 3. ГОСТ 21 105–87 «Контроль неразрушающий. Магнитопорошковый метод».

- 4. ГОСТ 7564–73 «Сталь. Общие правила отбора проб, заготовок и образцов механических и технологических испытаний».

- 5. ГОСТ 1778–70 «Сталь. Металлографические методы определения неметаллических включений».

- 6. ГОСТ 5639–82 «Стали и сплавы. Методы выявления и определения величины зерна», ГОСТ 823 356 «Сталь. Эталоны микроструктуры».

- 7. ГОСТ 10 243–75 «Сталь. Метод испытаний и оценки макроструктуры».

- 8. ГОСТ 10 243–75 «Металлы. Масштабы изображения на фотоснимках при металлографические методах исследования».

- 9. ГОСТ 9012–59 «Металлы. Метод измерения твердости по Бринеллю».

- 10. ГОСТ 9450–76 «Измерение микротвёрдости вдавливанием алмазных наконечников».

- 11. СА 03−003−07. Расчеты на прочность и вибрацию стальных технологических трубопроводов.

- 12. СТО Газпром 2−2.3−324−2009 «Диагностическое виброобследование технологических трубопроводов компрессорных цехов с центробежными нагнетателями. Нормы оценки и методы работ» .

- 13. Фрактография и атлас фрактограмм.

Г. В. Пачурин, А. Н. Гущин, К. Г. Пачурин, Г. В. Пименов. Технология комплексного исследования разрушения деформированных металлов и сплавов в разных условиях нагружения.