Повышение эффективности использования отходов деревоперерабатывающей промышленности в производстве плитной продукции

Графическая зависимость, представленная на рисунке 2 наглядно демонстрирует, как изменяется плотность ДВП с изменением значений исследуемых технологических параметров. Анализ показывает, что большее влияние на плотность плиты оказывает изменение величины зазора, чем концентрация полуфабриката из опилок, поскольку при изменении зазора плотность плиты варьируется в более широком диапазоне, что… Читать ещё >

Повышение эффективности использования отходов деревоперерабатывающей промышленности в производстве плитной продукции (реферат, курсовая, диплом, контрольная)

Аннотация

В работе представлен анализ объемов образования отходов деревоперерабатывающих производств в виде опилок и рассмотрены современные направления их использования. Обоснована рациональность производства древесноволокнистых плит с использованием полуфабриката полученного из опилок. Выполнено математическое описание процесса производства древесноволокнистой плиты с добавлением полуфабриката полученного из опилок в общую массу, что позволило установить количественную взаимосвязь исследуемых технологических параметров с физико-механическими показателями готовой плиты.

Ключевые слова: опилки, древесные частицы, древесноволокнистая плита, прочность, плотность, водопоглощение, функциональная зависимость, регрессия, деревопереработка, промышленные отходы.

При современном дефиците древесного сырья и постоянного повышения его стоимости большую значимость в экономике лесоперерабатывающих предприятий приобретает вопрос комплексного использования биомассы дерева. Несмотря на это, часть потенциального сырья в виде опилок, неизбежно образующихся при распиловки лесоматериала и составляющего до 16% от объема распиливаемого сырья не находит своего применения в полном объеме. На сегодняшний день лишь малая часть образующихся отходов в виде опилок нашли свое применение при производстве топливных гранул и брикетов, но большая часть по-прежнему утилизируется путями сжигания или захоронения на полигонах отходов. Это обусловлено преобладанием древесных частиц размером менее 3 мм, которые не могут быть использованы в целлюлозно-бумажной промышленности. Использованию опилок в производстве плитных материалов препятствует форма древесных частиц близкая к кубической и соответственно минимальное значение коэффициента гибкости.

По мнению современных исследователей, производство древесноволокнистых плит является одним из возможных направлений по повышению комплексного использования древесного сырья на деревоперерабатывающих предприятиях [1−7]. Так, при мокром способе производства ДВП преимущественно из сырья хвойных пород, добавление связующего вещества исключается, что значительно снижает экологическую нагрузку на окружающую среду, расширяет границы использования и стабильный спрос на такой строительный и отделочный материал.

В результате, целью настоящих исследований является обоснование возможности использования древесноволокнистого полуфабриката полученного из опилок в качестве дополнительного сырья в производстве ДВП.

Для проведения исследований была создана лабораторная мельница позволяющая получать древесноволокнистый полуфабрикат пригодного для использования в производстве древесноволокнистых плит из опилок. Роль ротора и статора в данной мельнице выполняет зубчатая пара, закрепленная на валах. После запуска электродвигателя придающего вращение ротору, опилки, поданные через загрузочную горловину, попадают в зазор между зубьями зубчатой пары. При этом раздавливание, мятие и расщепление опилок осуществляется между зубьями роторного и статорного зубчатого колеса. По достижении требуемых геометрических размеров древесные частицы проходят через сепаратор, расположенный в нижней части мельницы. древесноволокнистый плита опилка В ходе исследований были выявлены наиболее значимые факторы процесса получения древесноволокнистой плиты с использованием полуфабриката из опилок.

Входные факторы:

- — значение величины рабочего зазора, z;

- — концентрация древесных частиц из опилок в общем объеме массы, С.

Выходные факторы:

- — предел прочности плиты при статическом изгибе, Pr;

- — плотность плиты, Pl;

- — водопоглощение плиты за 24 часа, S.

С целью изучения влияния величины рабочего зазора и концентрации древесных частиц из опилок в общем объеме массы на физико-механические показатели плиты и получения математического описания исследуемого процесса был выбран активный двухфакторный эксперимент [10].

Для проведения эксперимента была разработана программа исследований. Составлены функциональные зависимости показателей прочности при статическом изгибе, плотности и водопоглощения за 24 часа готовой плиты от величины рабочего зазора мельницы и концентрации древесных частиц из опилок в общем объеме массы представленные ниже:

Pr = f (z; C), (1).

Pl = f (z; C), (2).

S = f (z; C), (3).

На основании литературного обзора и результатах предварительных экспериментов были выбраны уровни и интервалы варьирования значений рабочего зазора и концентрации полуфабриката из опилок в общем объеме массы, представленные в таблице 1.

Эксперимент был реализован при всех прочих равных условиях. Неконтролируемые факторы устанавливались на следующих значениях [8−9]:

- 1. отлив и формование древесноволокнистого ковра:

- — концентрация волокна в общем объеме массы с = 1,5%;

- — влажность древесноволокнистого ковра W = 76%;

- — температура древесноволокнистого ковра t = 480С;

- — кислотность рН = 4,2.

- 2. режимы прессования плиты:

- — фаза отжима — Т = 190єС, t = 90 сек, Р = 29 МПа;

- — фаза сушки — t = 5 мин, Р = 70 МПа, Т = 190єС;

- — фаза закалки — t = 40 сек, Р = 24 МПа, Т = 190єС.

Таблица № 1. Уровни и интервалы варьирования факторов исследований.

Наименование фактора. | Обозначения. | Интервал варьирования фактора. | Уровень варьирования фактора. | ||||

натуральные. | нормализованные. | нижний. (-1). | основной. (0). | верхний. (+1). | |||

Значение величины рабочего зазора, мм. | z. | X1 | |||||

Концентрация древесных частиц из опилок в общем объеме массы, %. | С. | Х2 | |||||

После обработки числового массива, полученного в ходе реализации экспериментальных исследований, в пакете программы Statistika-6, получено математическо-статистическое описание процесса производства ДВП с добавлением полуфабриката из опилок в виде математических моделей представленных ниже:

Pr = 20,04 + 3,84· z + 2,74· C — 0,29· z2 — 0,15· C2 — 0,09· z·C, (4).

Pl = 602, 83 + 114, 16· z + 3, 06· C — 9, 92· z2 — 0, 45· C2 + 0, 74· z·C, (5).

S = 46, 5 — 3, 35· z — 3, 02· C + 0, 3· z2 + 0, 16· C2 + 0, 04· z·C, (6).

Значимость исследуемых факторов, их взаимодействие и влияние на исследуемый процесс показывают коэффициенты регрессии [10]. Для наглядности и проведения анализа влияния исследуемых факторов, построены графические зависимости, приведенные на рисунках 1−3.

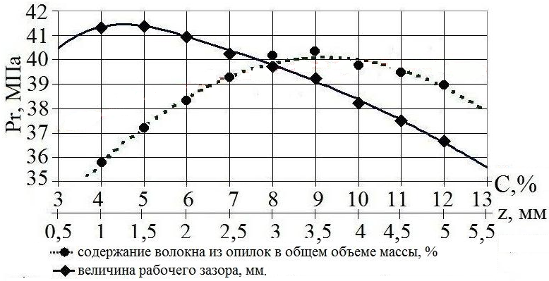

Рис. 1. — Зависимость прочности при статическом изгибе древесноволокнистой плиты от исследуемых технологических параметров

Из графической зависимости, построенного по модели (4) и представленной на рисунке 1, видно, как зависит значение показателя прочности плиты при статическом изгибе от технологических параметров исследуемого процесса. Видно, что показатель прочности плиты достигает своего максимального значения 41,1−41,5 МПа при значении величины рабочего зазора 1−1,5 мм. С дальнейшим увеличением значения зазора между зубьями ротора и статора прочность плиты снижается.

При увеличении процентного содержания полуфабриката из опилок в общем объеме массы до 9−10% значение показателя прочности плиты увеличивается и достигается 39,9−40,2 МПа. С дальнейшим увеличением содержания полуфабриката из опилок в общем объеме массы значение показателя прочности плиты при статическом изгибе имеет тенденцию к уменьшению.

Рис. 2. — Зависимость плотности древесноволокнистой плиты от исследуемых технологических параметров

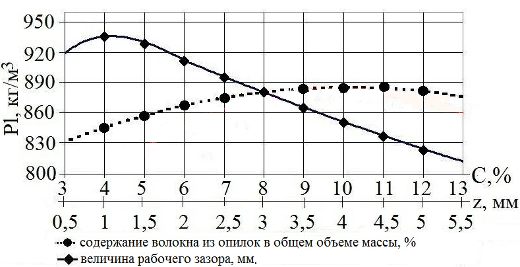

Графическая зависимость, представленная на рисунке 2 наглядно демонстрирует, как изменяется плотность ДВП с изменением значений исследуемых технологических параметров. Анализ показывает, что большее влияние на плотность плиты оказывает изменение величины зазора, чем концентрация полуфабриката из опилок, поскольку при изменении зазора плотность плиты варьируется в более широком диапазоне, что подтверждают коэффициенты, стоящие перед соответствующим фактором в математической модели (5).

С увеличением концентрации полуфабриката из опилок до 10−11% показатель плотности повышается, достигая 870−890 кг/м3. При величине рабочего зазора 1−1,25 мм показатель плотности плиты увеличивается до своего максимального значения равного 928−941 кг/м3. При дальнейшем увеличении значения величины зазора и концентрации полуфабриката из опилок, плотность плиты уменьшается.

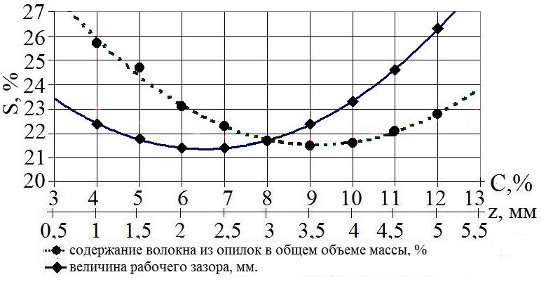

На рисунке 3 представлена графическая зависимость, построенная по модели (6).

Рис. 3. — Зависимость водопоглощения древесноволокнистой плиты за 24 часа от исследуемых технологических параметров

Из графика видно, что ухудшение водопоглощения плиты за 24 часа происходит при увеличении значения концентрации полуфабриката из опилок и значения величины рабочего зазора. Значение показателя водопоглощения плиты достигает 20,1−21,4% при содержании полуфабриката из опилок 9−10%, и величине рабочего зазора 2−2,5 мм. При дальнейшем увеличении значений исследуемых технологических параметров наблюдается ухудшение водостойкости плиты.

В ходе исследований было выполнено математическое описание процесса получения древесноволокнистых плит с использованием полуфабриката из опилок. Это позволило установить количественную взаимосвязь исследуемых технологических параметров на процесс изготовления плиты. Установлено, что отходы деревоперерабатывающих производств в виде опилок можно использовать в производстве древесноволокнистых плит мокрым способом. Древесноволокнистый полуфабрикат, полученный из опилок можно использовать до 10% от общего объема массы, при условии, что он будет обработан в ножевой мельнице при величине рабочего зазора от 1 до 2 мм.

- 1. Зырянов М. А. Получение древесноволокнистых полуфабрикатов при производстве ДВП мокрым способом: междунар. науч.-практ. конф.// Древесные плиты: теория и практика, 2011. С. 57−61.

- 2. Зырянов М. А., Дресвянкин И. А., Рубинская А. В. Экспериментально-теоретическое обоснование физико-химических превращений древесной биомассы в технологии производства древесноволокнистых плит // Инженерный вестник Дона. 2016, № 4 URL: ivdon.ru/ru/magazine/archive/n4y2016/3841

- 3. Мохирев А. П., Аксенов Н. В., Шеверев О. В. О рациональном природопользовании и эксплуатации ресурсов в Красноярском крае // Инженерный вестник Дона, 2014. № 4−1. URL: ivdon.ru/ru/magazine/archive/N4y2014/2569

- 4. Безруких Ю. А. Медведев С.О., Алашкевич Ю. Д., Мохирев А. П. Рациональное природопользование в условиях устойчивого развития экономики промышленных предприятий лесного комплекса // Экономика и предпринимательство, 2014. -№ 12−2. — С. 994−996.

- 5. Зырянов М. А., Швецов В. А., Чистова Н. Г. Переработка древесных отходов в производстве древесноволокнистых плит // Вестник Крас ГАУ. 2010. № вып. 4. С. 288 — 291.

- 6. Зырянов М. А., Чистова Н. Г., Лазарева Л. И. Совершенствование работы размольного участка производства древесноволокнистых плит мокрым способом // Химия растительного сырья. 2011. — № 3. — С. 193−196.

- 7. Чистова Н. Г. Оптимизация процесса размола в производстве древесноволокнистых плит // Лесной журнал, 2011. вып. 4. С. 123−128.

- 8. A. Pizzi Advanced Wood Adhesives Technology. / Pizzi A. — Basel: Marcel Dekker Inc., 1994. — 289 p.

- 9. Der Einfluss des Feinstoffs auf die Faserstoffund Papiereigenschaften / Alber W., Erhard K., Reinhardt B. // Wochenbl. Papierfabr.: Fachzeitschrift fur die Papier-, Pappenund Zellstoff-Industrie. 2000. № 19. ss. 1308−1312.

- 10 Пижурин А. А. Моделирование и оптимизация процессов деревообработки. Москва: МГУЛ, 2004. — 375 с.

References

- 1. Zyrjanov M.A. mezhdunarodnaja nauchno-prakticheskaja konferencija. Drevesnye plity: teorija i praktika. Sankt-Peterburg, 2011, pp. 57−61.

- 2. Zyryanov, M. A., Dresvyankin I. A., Rubinsky A. V. Inћenernyj vestnik Dona (Rus), 2016, № 4. URL: ivdon.ru/ru/magazine/archive/n4y2016/3841

- 3. Mokhirev A.P., Aksenov N.V., Sheverev O.V. Inћenernyj vestnik Dona (Rus), 2014, № 4−1. URL: ivdon.ru/ru/magazine/archive/N4y2014/2569

- 4. Bezrukikh Yu.A. Medvedev S.O., Alashkevich Yu.D., Mokhirev A.P. Ekonomika i predprinimatel’stvo. 2014. no. 12−2. pp. 994−996.

- 5. Zyrjanov M.A., Shvetsov V. A., Chistova N. G. Journal of KrasGAU. 2011. no. 4. pp. 288−291.

- 6. Zyryanov M. A., Chistova N. G., Lazareva L. I. Himija rastitel’nogo syr’ja. 2011. no 3. pp. 193−196.

- 7. Chistova N. G. Lesnoj zhurnal. 2011. no. 4. pp. 123−128.

- 8. A. Pizzi Advanced Wood Adhesives Technology. Basel: Marcel Dekker Inc., 1994. 289 p.

- 9. Alber W., Erhard K., Reinhardt B. Wochenbl. Papierfabr: Fachzeitschrift fur die Papier-, Pappenund Zellstoff-Industrie. 2000. no. 19. pp. 1308−1312.

- 10 Pizhurin A. A. Modelirovanie i optimizacija processov derevoobrabotki [Modeling and optimization of the processes of woodworking]. Moskva: MGUL, 2004. 375 p.