Обоснование конструктивных параметров измельчителя-диспергатора для интенсификации кавитационной обработки кормосмесей

Кроме того, фуражное зерно в той либо иной степени обсеменено патогенной микрои макрофлорой, наличие которой также отрицательно сказывается на продуктивности и здоровье животных. Однако еще большую опасность представляют продукты, продуцируемые плесневыми грибами — микотоксины. Детоксикация зерна и кормов, загрязненных микотоксинами, представляет собой направленное воздействие физических… Читать ещё >

Обоснование конструктивных параметров измельчителя-диспергатора для интенсификации кавитационной обработки кормосмесей (реферат, курсовая, диплом, контрольная)

Обоснование конструктивных параметров измельчителя-диспергатора для интенсификации кавитационной обработки кормосмесей

Интенсификация химико-технологических процессов является одной из важных задач науки и техники [1]. Основой увеличения производительности оборудования и снижения энергозатрат на проведение таких процессов, как измельчение, растворение и смешивание, которые широко применяются в механизации животноводства, может служить создание и внедрение эффективных технологических аппаратов с малой удельной энергоемкостью и материалоемкостью, высокой степенью воздействия на обрабатываемые вещества. Подобные разработки базируются на принципиально новых инженерных решениях, в основе которых лежит интенсивное импульсное воздействие на обрабатываемую среду [2].

Выполнив переход от общего подхода к интенсификации химико-технологических процессов к частному случаю, а именно к процессу приготовления жидких кормовых смесей, становится возможным определение основных направлений для повышения качества кормов и, как следствие, продуктивности животных [3].

Анализ источников.

Классический подход к производству кормов из зернового сырья в абсолютном большинстве случаев предусматривает только его механическое измельчение перед скармливанием, чего явно недостаточно для получения эффективных кормов с улучшенными биофизическими свойствами.

Необходимость углубленной переработки концентрированных кормов продиктована тем, что зерно содержит антипитательные вещества — фермент уреаза и ингибиторы трипсина. Эти вещества, попадая в кишечно-пищевой тракт животных и птицы, блокируют в нем активные центры внутренней секреции, что приводит к подавлению ферментативного расщепления белка и уменьшает образование из него аминокислот. Организм животного при этом начинает использовать ранее накопленные аминокислоты собственных тканей. Отсюда обратный эффект, заключающийся в снижении продуктивности и ухудшении состояния здоровья животных и птицы [4].

Кроме того, фуражное зерно в той либо иной степени обсеменено патогенной микрои макрофлорой, наличие которой также отрицательно сказывается на продуктивности и здоровье животных [4]. Однако еще большую опасность представляют продукты, продуцируемые плесневыми грибами — микотоксины [5]. Детоксикация зерна и кормов, загрязненных микотоксинами, представляет собой направленное воздействие физических, химических или биологических факторов, а также их комбинаций, в результате которого происходит разрушение содержащихся в зерне микотоксинов. Перспективным способом детоксикации является ультразвуковая кавитационная обработка зерна, позволяющая снизить концентрацию микотоксинов в нем на 70−80% [6].

Для решения вышеозначенных проблем ведется поиск альтернативных технологий углубленной обработки зерна для разрушения барьеров, препятствующих более полному использованию его кормового потенциала, и одной из них является технология кавитационного диспергирования кормовых смесей [3].

Согласно данной технологии, такие процессы, как измельчение, смешивание, обеззараживание, детоксикация и иннактивация антипитательных веществ протекают за счет воздействия кавитации, генерируемой измельчителем-диспергатором, на кормовую смесь [7].

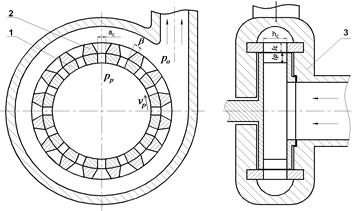

Основным элементом предлагаемой технологии производства жидких кормовых смесей является кавитационный роторный измельчитель-диспергатор (рис. 1), представляющий собой устройство, содержащее корпус 3 в форме «улитки», внутри которого концентрично расположены ротор 1 и статор 2 с радиальными каналами [8].

Рис. 1. Кавитационный роторный измельчитель-диспергатор кормов

На основании априорной информации о рабочем процессе подобных аппаратов [1, 9, 10, 11] можно выделить основные конструктивные параметры устройства, влияющие на качественные показатели его работы: ширина канала статора ас (м); длина канала статора lс (м); длина канала ротора lр (м); угол наклона поперечных стенок канала статора (°); радиальный зазор между ротором и статором д (м).

Целью теоретических и экспериментальных исследований измельчителя-диспергатора являлось обоснование оптимальных значений вышеуказанных параметров, при которых обеспечивается максимальная интенсивность кавитационного воздействия на кормовую смесь.

Методы исследований.

При проведении теоретического этапа исследований возникла необходимость выбора критерия оптимизации, характеризующего кавитационный процесс в канале статора. В ходе теоретических исследований рабочего процесса диспергатора [12] было определено условие, при котором в каналах статора образуются кавитационные пузырьки.

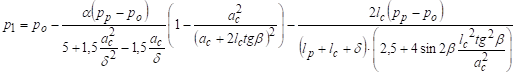

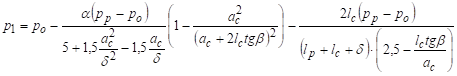

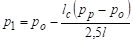

Таким образом, основываясь на предыдущих исследованиях [12], приняли, что кавитационные пузырьки будут образовываться в том объеме канала статора, для которого будет выполняться следующее условие: давление р1, образующееся в канале статора при его перекрытии ротором, должно быть меньше давления насыщенного пара рн.п. Значение давления определяется следующими выражениями в зависимости от формы канала статора: сужающийся канал (0) [12]:

— для <0:

; (1).

— для >0:

(2).

где ро — рабочее давление диспергатора, Па; рр — давление в полости ротора диспергатора, Па; - коэффициент кинетической энергии, 1,1 [13]; ас — ширина канала статора, м; lc, lp — длина канала статора и ротора, м; д — радиальный зазор между ротором и статором, м; - угол наклона боковых стенок канала статора, °.

При теоретическом обосновании значений и границ варьирования исследуемых параметров в качестве критерия оптимизации была предложена степень охвата объема канала статора кавитацией, которую можно выразить соотношением, называемым индексом кавитации:

(3).

где Vк — объем части канала статора, в которой происходит рост кавитационных зародышей, м3; Vс — полный объем канала статора, м3.

Для призматической формы канала статора значения объемов Vк и Vc определяются по формулам:

;, (4).

где hc — глубина канала статора, м; lк — длина части канала статора, для которой выполняется условие, м.

Если в зависимости (1) и (2) подставить значение =0, то в результате получим частный случай для прямого канала статора:

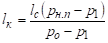

т.е. можно сделать вывод о линейной зависимости p1 от длины канала статора lc, в связи с чем становится возможным определение значения lк геометрически, используя соотношение сторон подобных треугольников АВС и ADE (рис. 2). Выполнив переход от сторон треугольников к значениям lк, lc, po, p1, pн.п, получим следующее соотношение:

(5).

где рн.п — давление насыщенного пара обрабатываемой жидкости, Па.

Рис. 2. Схема к определению lк

Подставив значения из формул (4) и (5) в выражение (3), получим зависимость для определения индекса кавитации:

. (6).

Параметр iк может принимать значения от 0, когда кавитация возникает только на границе ротора и статора, и до 1, когда весь объем канала статора охвачен кавитацией. Отрицательные значения iк указывают на отсутствие условий для возникновения кавитации в канале статора. Данный параметр принимали за критерий оптимизации, по которому проводилось обоснование конструктивно-технологических параметров диспергатора.

Экспериментальные исследования проводились на лабораторной установке, конструкция которой позволяла изменять длину и угол наклона стенок канала статора [14]. В качестве параметра оптимизации принимали интенсивность кавитационного шума. Описание измерительного комплекса и методики обработки экспериментальных данных приводится в работе [14].

Основная часть.

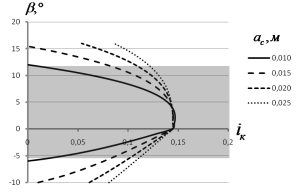

На первом, теоретическом, этапе исследований проводили оценку влияния выбранных конструктивных параметров на критерий оптимизации — индекс кавитации iк. кавитационное диспергирование кормовая смесь Графические зависимости, характеризующие влияние длины канала ротора lр и ширины канала статора ас на индекс кавитации iк, показаны на рисунках 3 и 4.

Рис. 3. Зависимость lp от iк и lc

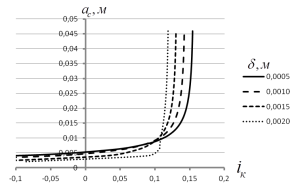

Рис. 4. Зависимость ас от iк и д

Анализ зависимостей на рис. 3 показал, что максимальные значения параметра оптимизации достигаются при минимальных значениях фактора lр, в связи с чем при проектировании ротора экспериментального диспергатора принимали минимально возможное значение lp=0,01 м, удовлетворяющее условиям прочности. Проанализировав данные, представленные на рисунке 4, можно сделать вывод, что увеличение ширины канала статора более 0,01 м не оказывает существенного влияния на индекс кавитации, что позволяет при проектировании экспериментального диспергатора принять фиксированное значение ас=0,018 м, исходя из условия незабиваемости канала частицами обрабатываемой кормосмеси.

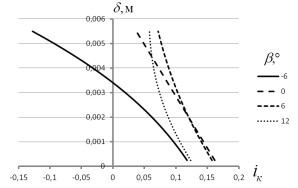

Влияние величины зазора д между ротором и статором на параметр оптимизации iк графически показано на рисунках 5, 6.

Рис. 5. Зависимость д от iк и

Рис. 6. Зависимость д от iк и lc

Как видно из вышеприведенных графиков, наилучшие значения критерия оптимизации iк могут быть достигнуты при величине зазора д, стремящейся к нулю, в связи с чем при проектировании диспергатора целесообразно принимать минимальные значения данного параметра. В экспериментальном диспергаторе величина д=1 мм.

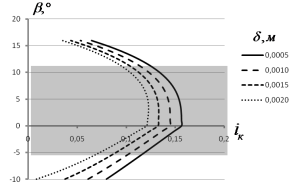

Графические зависимости угла наклона стенок канала статора от индекса кавитации iк представлены на рис. 7, 8.

Рис. 7. Зависимость от iк и д

Рис. 8. Зависимость от iк и ас

В ходе анализа представленных графических зависимостей (рис. 7, 8) были определены границы варьирования угла = -6°…+12°, в пределах которых проводился поиск оптимума в ходе экспериментальных исследований.

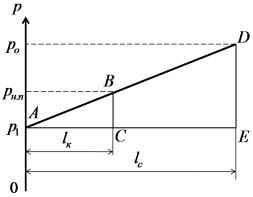

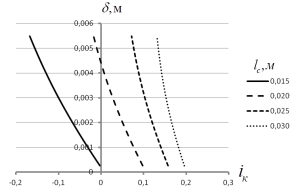

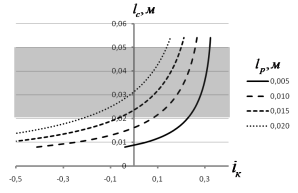

Зависимость длины канала статора lс от индекса кавитации iк и конструктивно-технологических параметров диспергатора показана на рисунках 9, 10.

Рис. 9. Зависимость lс от iк и

Рис. 10. Зависимость lс от iк и lp

Проведя анализ полученных зависимостей, можно определить границы варьирования длины канала статора в пределах 0,02−0,05 м. Оптимальные значения lc уточнялись в ходе экспериментальной части исследований.

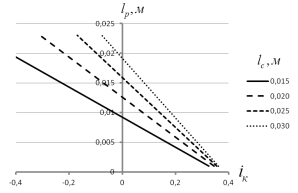

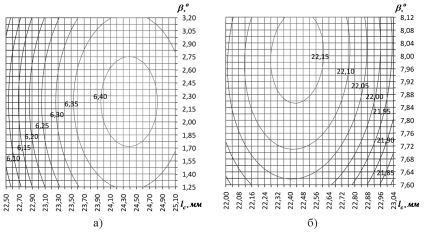

На втором, экспериментальном этапе исследований проводился поиск оптимальных значений длины канала статора lc и угла наклона его стенок для двух значений угловой скорости ротора щ 151,8 с-1 (1450 об/мин) и 307,9 с-1 (2940 об/мин). Исследования проводились по классической схеме [15], включающей поисковые и отсеивающие опыты, крутое восхождение и описание почти стационарной области. После обработки результатов опытов по трехуровневому плану Бокса-Бенкина [15] была получена математическая модель процесса и проведен ее анализ методом двухмерных сечений. Результаты графоаналитического анализа представлены на рисунке 11.

Рис. 11. Двухмерное сечение поверхности отклика для lc и: а) щ=151,8 с-1; б) щ=307,9 с-1

Анализируя данные графические зависимости, можно отметить следующее:

- — представленные сечения описывают трехмерный параболоид с координатами центра =2,23°, lс=24,39 мм — для 151,8 с-1; =8,00°, lс=22,44 мм — для 307,9 с-1;

- — при увеличении частоты вращения ротора оптимальная величина угла наклона стенок канала статора изменяется с 1,8−2,6° до 7,8−8,2°, что объясняется необходимостью увеличения пропускной способности канала для обеспечения большего расхода жидкости через него;

- — с увеличением угловой скорости ротора незначительно уменьшается значение оптимальной длины канала статора. На теоретическом этапе исследований было установлено, что увеличение длины канала статора должно приводить к повышению интенсивности кавитации. Однако, с другой стороны, увеличение длины каналов статора приводит к росту их гидравлического сопротивления. Таким образом, увеличение одного параметра (угловой скорости ротора) вызывает коррекцию (в данном случае это уменьшение) другого фактора (длины канала статора).

Заключение

- 1. Предложен критерий оптимизации (индекс кавитации) и методика его определения в ходе теоретических исследований рабочего процесса измельчителя-диспергатора кормов.

- 2. На теоретическом этапе исследований были обоснованы оптимальные границы варьирования или фиксированные значения параметров диспергатора.

- 3. Экспериментальные исследования, включающие в себя отсеивающие опыты, крутое восхождение и описание почти стационарной области, позволили определить оптимальные значения наиболее важных конструктивных параметров: длины канала статора и угла наклона его боковых стенок.

- 1. Промтов, М. А. Машины и аппараты с импульсными энергетическими воздействиями на обрабатываемые вещества / М. А. Промтов. — М.: Машиностроение-1, 2004. — 136 с.

- 2. Кардашев, Г. А. Физические методы интенсификации процессов химической технологии / Г. А. Кардашев. — М.: Химия, 1990. — 208 с.

- 3. Червяков, А. В. Повышение качества обработки плющеного зерна при производстве жидких кормовых смесей / А. В. Червяков, П. Ю. Крупенин // Наука. Образование. Технологии-2009: материалы II Междунар. науч.-практ. конф., 10−11 сент. 2009 г., Барановичи / УО «Барановичский государственный университет». — Барановичи, 2009. — Ч. 1. — С. 237−239.

- 4. Биохимические и биофизические предпосылки для внедрения технологий углубленной переработки сырья при производстве комбикормов / В. А. Шаршунов [и др.] // Известия Академии аграрных наук Республики Беларусь. — 1999. — № 2. — С. 6−10.

- 5. Иванов, А. В. Микотоксикозы (биологические и ветеринарные аспекты): монография / А. В. Иванов, В. Ф. Фисинин, М. Я. Тремасов. — М.: Колос, 2010. — 391 с.

- 6. Decontamination and detoxification of cereals contaminated with mycotoxins: 5 498 431 United States Patent, A23B 9/00, А23L 3/00 / Wolfgang Lindner, Graz, Austria. — Appl. No.: 119 086, Filed: Mar. 17, 1992; Publication: Mar. 12. 1996.

- 7. Червяков, А. В. Диспергирование плющеного зерна кукурузы / А. В. Червяков, П. Ю. Крупенин // Комбикорма. — 2009. — № 5. — С. 36−37.

- 8. Червяков, А. В. Теоретические и экспериментальные исследования производительности роторного кавитационного измельчителя-диспергатора кормов / А. В. Червяков, П. Ю. Крупенин // Вестник БГСХА. — 2010. — № 3. — С. 131−135.

- 9. Федоткин, И. М. Использование кавитации в технологических процессах / И. М. Федоткин, А. Ф. Немчин. — Киев, 1984. — 68 с.

- 10. Юдаев, В. Ф. Гидромеханические процессы в роторных аппаратах с модуляцией проходного сечения потока обрабатываемой среды / В. Ф. Юдаев // Теоретические основы химических технологий. — 1994. — Т. 28, № 6. — С. 581−590.

- 11. Курочкин, А. К. Эспериментальные исследования кавитации в роторных гидродинамических излучателях / А. К. Курочкин, Е. А. Смородов // Акустический журнал. — 1987. — № 4. — С. 707−711.

- 12. Шаршунов, В. А. Основы расчета кавитационного роторного диспергатора-измельчителя / В. А. Шаршунов, А. В. Червяков, П. Ю. Крупенин // Вестник Могилевского государственного университета продовольствия. — 2010. — № 1. — С. 80−87.

- 13. Чугаев, Р. Р. Гидравлика / Р. Р. Чугаев. — Л.: Энергия, 1975. — 600 с.

- 14. Шаршунов, В. А. Методика определения ударного давления кавитационных пузырьков в роторном измельчителе-диспергаторе / В. А. Шаршунов, А. В. Червяков, П. Ю. Крупенин // Вестник Могилевского государственного университета продовольствия. — 2010. — № 2. — С. 67−72.

- 15. Мельников, С. В. Планирование эксперимента в исследованиях сельскохозяйственных процессов / С. В. Мельников, В. Р. Алешкин, П. М. Рощин; под ред. С. В. Мельникова. — Л.: Колос, 1982. — 168 с.