Расчет капитальных затрат

Из расчета видно, что замена привода приведет к снижению потерь в 2,87 раза. Технико-экономические показатели модернизации электропривода. 5,6 года Срок окупаемости меньше нормативного Тн = 6,25 года. Общие капитальные затраты Кобщ = К+ Зпр+ Зтр + Зм + Зн + Зэт. Где? Рд, ?Рп — потери двигателя и преобразователя, кВт. При капитальном ремонте — 20% стоимости оборудования. Расчет капитальных затрат… Читать ещё >

Расчет капитальных затрат (реферат, курсовая, диплом, контрольная)

В табл. 5.1. сведены расчеты затрат на покупку оборудования. Стоимость двигателя и преобразователя определяется ценой за 1 кВт, стоимость кабеля — за 1 метр.

Таблица 5.1.

Расчет капитальных затрат на покупку оборудования.

Наименование. | Кол. | Вариант 2. | |

1. Двигатель. | 1890 тыс. руб. | ||

2. Преобразователь. | 7500 тыс. руб. | ||

3. Силовой кабель. | 80 тыс. руб. | ||

Итого затрат, К. | 9470 тыс. руб. | ||

1. Затраты на выполнение проекта — принимают обычно 15% стоимости оборудования Зпр = 0,15 • К Зпр = 0,15 • 9470 = 1421 тыс. руб.

2. Затраты на транспортировку — принимают 5% стоимости оборудования Зтр = 0,05 • К Зтр = 0,05 • 9470 = 473,5 тыс. руб.

3. Затраты на выполнение монтажа — принимают 15% стоимости оборудования Зм = 0,15 • К Зм = 0,15 • 9470 = 1421 тыс. руб.

4. Затраты на наладку — принимают 10% стоимости оборудования Зн = 0,1•К Зн = 0,1•9470 = 947 тыс. руб.

5. Затраты на электроэнергию и топливо — принимают 15% стоимости оборудования Зэт = 0,15•К Зэт = 0,15 • 9470= 1421 тыс. руб.

6. Общие капитальные затраты Кобщ = К+ Зпр+ Зтр + Зм + Зн + Зэт

Кобщ = 9470+1421+473,5 +1421+947+471,75= 15 150 тыс. руб.

Расчет эксплуатационных расходов

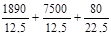

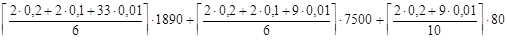

7. Амортизационные отчисления Са = ,.

где Та — амортизационный период, год Для двигателя Та = 12,5 лет; для преобразователей Та = 12,5 лет; для силовых кабелей Та = 22,5 года.

Са = = 754,76 тыс. руб.

8. Определим стоимость годовых потерь электроэнергии Сп = Сэ • ?Р? • Т, где Сэ — стоимость одного кВт•ч электроэнергии, руб; Сэ = 1,04;

Т — годовой период работы оборудования, час; Т = 8550;

- ?Р? — суммарные потери мощности, кВт

- ?Р? = ?Рд + ?Рп,

где ?Рд, ?Рп — потери двигателя и преобразователя, кВт.

?Рд = n • Рдн • (1 — зд),.

где n — число двигателей.

- ?Рд1 = 2 • 640 •(1- 0,9)= 128 кВт

- ?Рд2 = 2 • 630 •(1- 0,926) = 93,24 кВт

- ?Рп= n • Iдн •Uдн • (1 — зп),

где n — число преобразователей;

- ?Рп 1= 2 • 1130 •600 • (1 — 0,85) = 203,4 кВт

- ?Рп2= 2 • 77 •6000 • (1 — 0,976) = 22,18 кВт

- ?Р?1 = 331,4 кВт

- ?Р?2 = 115,42 кВт

Сп1 = 1,04 • 331,4 • 8550 = 2947 т.р.

Сп2 = 1,04 • 115,42• 8550 = 1026 т.р.

Из расчета видно, что замена привода приведет к снижению потерь в 2,87 раза.

9. Расчет фонда оплаты труда

Таблица 5.2.

Расчет фонда оплаты труда.

Должность. | Вариант 1. | Вариант 2. | |||

Количество человек. | Оплата труда, т.р. | Количество человек. | Оплата труда, т.р. | ||

1. Электромонтер | |||||

2. Слесарь. | |||||

3. Гидравлик. | ; | ; | |||

4. Инженер | |||||

5. Оператор | |||||

Фзп1 = (12•6 + 15•4) •12•1,15•1,8 = 3279 т.р.

Фзп2 = (12•4 + 15•4) •12•1,15•1,8 = 2683 т.р.

10. Расчет потребления энергии за год

Сэп = Сэ •n •Рдв •Т Сэп1 = 1,04 • 2 • 640 • 8550 = 11 380 т.р.

Сэп2= 1,04 • 2 • 630 • 8550 = 11 200 т.р.

11. Затраты на ремонт оборудования

Сводим в табл. 5.3 и табл. 5.4 данные для расчета трудоемкости ремонтов за год по каждому варианту. Структура ремонтного цикла, его продолжительность и трудоемкость взяты согласно [11].

Таблица 5.3.

Вариант 1.

Оборудование. | Структура ремонтных циклов. | Количество ремонтов. | Продолжительность ремонтного цикла, год. | Нормы трудоемкости ремонтов, чел./ч. | |||||

Т. | С. | К. | Т. | С. | К. | ||||

МПС-640−700. | К-11Т-С-11Т-С-11Т-К. | 145,2. | 357,2. | ||||||

КТЭУ-1600/750−22 181-УХЛ4. | К-Т-С-Т-С-ТС-ТС-ТС-Т-К. | ||||||||

Силовой тр-р | К-Т-Т-К. | ; | ; | ||||||

Каб. линия. | К-9Т-К. | ; | ; | ||||||

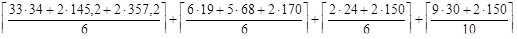

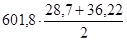

Трудоемкость ремонтов за год Тг1 =.

Тг1 = 601,8 чел.-ч.

Таблица 5.4.

Вариант 2.

Оборудование. | Структура ремонтных циклов. | Количество ремонтов. | Продолжительность ремонтного цикла, год. | Нормы трудоемкости ремонтов, чел./ч. | |||||

Т. | С. | К. | Т. | С. | К. | ||||

ВАН-14−39−8. | К-11Т-С-11Т-С-11Т-К. | 22,3. | 95,4. | 234,7. | |||||

SIMOVERT MV. | К-3Т-С-3Т-С-3Т-К. | ||||||||

Каб. линия. | К-9Т-К. | ; | ; | ||||||

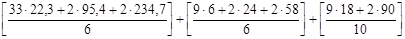

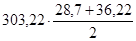

Тг2 = = 303,22 чел.-ч.

Как видно из расчета, трудоемкость ремонтов за год уменьшилась почти вдвое.

Затраты на ремонт складываются из заработной платы рабочих и стоимости материалов, полуфабрикатов и комплектующих.

Заработная плата рабочих — произведение трудоемкости ремонтов на тарифную ставку электромонтера Сзп = Тг • Стс,.

где Стс — тарифная ставка электромонтера (взята средняя из тарифных ставок электромонтеров 5 и 6 разрядов), руб.

Сзп1 = = 19,53 т.р.

Сзп2 = = 9,842 т.р.

Затраты на материалы и комплектующие составляют:

- — при капитальном ремонте — 20% стоимости оборудования

- — при среднем ремонте — 10% стоимости оборудования

- — при текущем ремонте — 1% стоимости оборудования

Смк2 =.

Смк2 = 1159 т.р.

12. Суммарные эксплуатационные расходы для внедряемого оборудования Сэк = Са + Сп + Фзп + Сэп + Сзп + Смк

Сэк =16 840 т.р.

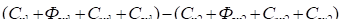

13. Эффективность капиталовложений определим, оценив экономию эксплуатационных расходов.

Сэк1-Сэк2 =.

Сэк1-Сэк2 = (2947 + 3279 + 11 380 + 19,53) — (1026 + 2683 + 11 200 + 9,842).

= 2704 т.р.

Как видно из расчета, годовая экономия по эксплуатационным расходам — более 2,5 млн руб.

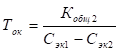

14. Расчет срока окупаемости. Ввиду того, что действующее оборудование работает давно, то оценить его стоимость и капитальные затраты невозможно. Поэтому срок окупаемости определим через капитальные затраты по новому варианту и годовую экономию по эксплуатационным расходам.

.

= 5,6 года Срок окупаемости меньше нормативного Тн = 6,25 года.

Значит, модернизация привода в данном проекте оправдает себя по технико-экономическим показателям.

Все данные расчетов сведем в табл. 5.5.

Таблица 5.5.

Технико-экономические показатели модернизации электропривода.

Показатель. | Ед. изм. | Вариант. | ||

Действующий. | Проектный. | |||

1. Общие капитальные затраты. | тыс. руб. | ; | ||

1.1 Стоимость оборудования. | тыс. руб. | ; | ||

1.2 Наладочные работы. | тыс. руб. | ; | ||

1.3 Монтажные работы. | тыс. руб. | ; | ||

1.4 Транспортные расходы. | тыс. руб. | ; | 473,5. | |

1.5 Расходы на выполнение проекта. | тыс. руб. | ; | ||

1.6 Расходы на электроэнергию и топливо. | тыс. руб. | ; | ||

2. Эксплуатационные расходы. | тыс. руб. | |||

2.1 Амортизационные отчисления. | тыс. руб. | ; | 754,76. | |

2.3 Фонд заработной платы. | тыс. руб. | |||

2.4 Потери электроэнергии. | тыс. руб. | |||

2.5 Потребление электроэнергии. | тыс. руб. | |||

2.6 Затраты на ремонт оборудования. | тыс. руб. | ; | 1168,8. | |

2.6.1 Заработная плата рабочих. | тыс. руб. | 19,53. | 9,842. | |

2.6.2 Стоимость материалов и комплектующих. | тыс. руб. | ; | ||

8. Экономия эксплуатационных расходов. | тыс. руб. | |||

9. Срок окупаемости. | год. | 5,6. | ||