Статистическое изучение обеспеченности предприятия материальными ресурсами

Приведенные выше системы управления запасами рассматривают один из двух параметров — размер заказа или интервал времени между заказами. Эти системы являются эффективными для материалов с относительно невысокой стоимостью в условиях постоянного потребления запасов. Гораздо сложнее определить точку заказа при неритмичном потреблении запасов. В этом случае следует вести наблюдение за всеми… Читать ещё >

Статистическое изучение обеспеченности предприятия материальными ресурсами (реферат, курсовая, диплом, контрольная)

Для характеристики обеспеченности можно определить степень выполнения плана снабжения, сопоставив фактическое поступление материальных ресурсов за период с утвержденным планом поставок.

Вместе с тем, даже когда план по объему поставок выполнен, мы не можем быть уверены в том, что предприятие ежедневно было обеспечено материалами. Это обусловлено тем, что поставки в течение месяца могли производиться несвоевременно (например, в полном объеме, но в конце месяца).

Обеспеченность производства материальными ресурсами изучают в двух направлениях: обеспеченность на определенную дату; обеспеченность в целом за прошедший период.

Проверка обеспеченности производства предметами труда на определенную дату производится сопоставлением наличия ресурсов данного вида с суточной потребностью в них. Суточная потребность определятся по плановым нормам расхода ресурсов на единицу продукции и плановым графикам ее выпуска. Если расчеты выполнены по нескольким видам материалов, то за сводный показатель обеспеченности принимают наименьший из всех рассчитанных.

Для характеристики обеспеченности материалом данного вида за истекший период кроме данных о наличии на начало периода и о суточной потребности необходимо знать даты и объемы поставки материала на протяжении периода.

ПРИМЕР 5.4

На производство детали установлена норма расхода стали 1,1 кг. При непрерывном процессе производства суточный выпуск изделий установлен в количестве 750 шт. По плану снабжения на апрель предприятие должно получить 25 т стали. На 1 апреля остаток стали составил 8250 кг. Фактически поступило стали: 7 апреля — 7425 кг, 15 апреля — 6600 кг, 29 апреля — 12 175 кг. Определите обеспеченность предприятия сталью.

Решение

Определим степень выполнения плана снабжения по общему объему поставок: (7425 + 6600 + 12 175)/25 000 = 1,048 = 104,8%, т. е. план перевыполнен на 4,8%.

Произведем оценку обеспеченности предприятия сталью в днях.

Суточная потребность составляет 825 кг (1,1? 750).

Следовательно, за счет остатка предприятие обеспечено сталью на 10 дн. (8250/825), т. е. запасы позволяют предприятию производить детали до первой поставки.

За счет первой поставки, которая была произведена 7 апреля, предприятие может функционировать 9 дн. (7425/825), т. е. оно обеспечено сталью до 19 апреля. Вторая поставка (15 апреля) позволила предприятию производить продукцию 8 дн. (6600/825). Таким образом, предприятие было обеспечено сталью по 27 апреля. Между тем, следующая поставка была произведена только 29 апреля. Значит, предприятие не было обеспечено сталью 2 дня. За счет последней поставки предприятие могло производить продукцию 14 дн. (12 175/825), т. е. до конца месяца.

Вывод: несмотря на перевыполнение плана снабжения по общему объему поставок на 4,8%, предприятие было не обеспечено сталью 2 дня, что привело к невыполнению апрельской производственной программы на 1500 дет. (750×2).

Управление запасами

Теория управления запасами разрабатывает методы вычисления величины запасов, обеспечивающих наиболее экономным путем удовлетворение будущего (не всегда определенного) спроса.

Анализ моделей управления запасами сводится к установлению последовательности процедур снабжения и пополнения запасов, при которой обеспечиваются минимальные суммарные затраты, связанные с заготовками, хранением продукта и убытками из-за неудовлетворенного спроса.

Чрезмерно большой запас связан с омертвением капиталов, требует значительных затрат на хранение и уход за ним. С другой стороны, недостаточный запас вызывает перебои в работе производства, нарушает взаимодействие с другими предприятиями и грозит различными экономическими санкциями.

Целесообразный уровень запасов зависит от большого числа условий, связанных как с самим производством, так и с внешними по отношению к нему факторами.

К внутренним условиям относятся, например, интенсивность использования запасов в зависимости от характера выполняемого заказа, возможности хранения и затраты на содержание запасов в течение того или иного промежутка времени.

Внешние факторы, влияющие на выбор уровня запасов, определяются колебаниями спроса на продукцию предприятия, возможностями поставщиков, оперативностью выполнения заказов, затратами на перевозки. Некоторые из перечисленных факторов можно заранее учесть, другие являются случайными, статистические закономерности которых подлежат определению.

Определение целесообразного уровня запаса чаще всего сводится к выбору рациональных моментов заказа (когда?) и рациональных объемов пополнений (сколько, в каком количестве?). В этом случае рассматриваются две альтернативы: либо заказы производятся часто и малыми партиями; либо редко и в большом объеме.

Методы регулирования запасов тем эффективнее, чем больше информации о спросе.

Существуют различные виды спроса на запасы.

1. Независимый спрос — спрос на предметы снабжения, которой не обусловлен планами производства. Например, спрос на готовые изделия, находящиеся в торговле, где большим злом являются запасы нереализованных продуктов.

В этом случае применяются системы с фиксированным размером заказа (perpetual inventory system — постоянная система) и с фиксированным интервалом времени между заказами (periodic system — периодическая система).

Система с фиксированным размером заказа контролирует уровень запасов. Когда уровень запасов падает ниже установленного уровня (точка заказа), выдается заказ на восполнение запасов. Заказывается одно и то же количество.

Эта система используется для предметов, имеющих высокие издержки хранения; относительно непредсказуемый характер спроса; высокий уровень ущерба, возникающего в случае отсутствия запасов. Иногда определенный уровень заказа связывают со скидкой с цены в зависимости от заказываемого количества.

В этой системе большое значение приобретает определение экономически разумного (оптимального) размера заказа.

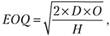

Оптимальный размер заказа по критерию минимизации совокупных затрат на хранение и повторение заказа рассчитывается по формуле Вильсона:

(5.30).

(5.30).

где EOQ (economic order quantity) — экономически разумный размер заказа; D — годовая потребность в заказываемом продукте, шт.; О — затраты на поставку единицы заказываемого продукта, руб.; H — годовые затраты на хранение единицы заказываемого продукта, руб/шт.

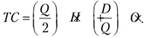

Графическое представление суммарных издержек за период времени (T) (годовые издержки) в зависимости от размера партий поставки (Q) характеризует рис. 5.3, где.

(5.31).

(5.31).

где ТС — суммарные годовые издержки;  — издержки по хранению запаса на складе;

— издержки по хранению запаса на складе;  — издержки по оформлению заказа.

— издержки по оформлению заказа.

(5.32).

(5.32).

Кривая общих годовых издержек является достаточно пологой вблизи точки минимума. Это свидетельствует о том, что вблизи минимума размер запаса может колебаться в некоторых пределах без существенного изменения общих издержек.

Рис. 5.3. Колебание издержек.

Система с фиксированным интервалом времени предполагает размещение заказов на восполнение запасов с заданной периодичностью (например, раз в неделю). Заказываемое количество зависит от имеющегося остатка. Эта система используется для предметов, имеющих низкие затраты на хранение, относительно постоянный уровень спроса.

Определить интервал времени между заказами можно с учетом оптимального размера заказа (EOQ). Для расчета интервала времени между заказами (время потребления заказа) используют формулу.

(5.33).

(5.33).

где N — количество рабочих дней (месяцев) в году; D — потребность в заказываемом продукте, шт.; EOQ — оптимальный размер заказа, шт.

Этот интервал времени может быть скорректирован на основе экспертных оценок. В этой системе момент заказа не меняется, в то время как размер заказа является изменяемой величиной.

Приведенные выше системы управления запасами рассматривают один из двух параметров — размер заказа или интервал времени между заказами. Эти системы являются эффективными для материалов с относительно невысокой стоимостью в условиях постоянного потребления запасов. Гораздо сложнее определить точку заказа при неритмичном потреблении запасов. В этом случае следует вести наблюдение за всеми отклонениями, чтобы не перейти то количество, которое позволяет продолжать работу до восполнения запасов. На основе сочетания систем можно построить большое количество их разновидностей, отвечающих разным требованиям.

Достаточно широкое распространение на практике имеет система с установленной периодичностью пополнения запасов до установленного уровня. Чтобы избежать завышения объемов запасов или их дефицита, через постоянные промежутки времени проводится проверка состояния запасов, и если после предыдущей проверки было реализовано какоелибо количество товаров, то подается заказ. Размер заказа равен разности между максимальным уровнем, до которого происходит пополнение запасов, и фактическим уровнем в момент проверки.

Существует также система управления запасами, называемая системой «Минимум-максимум» (система с двумя уровнями, или Ss-система). Она ориентирована на ситуацию, когда затраты на учет запасов и издержки на оформление заказа значительны и соизмеримы с потерями от недостатка запасов. Поэтому в рассматриваемой системе заказы производятся не через каждый заданный интервал времени, а только при условии, что запасы на складе в этот момент оказались равными установленному минимальному уровню или меньше его. В случае выдачи заказа его размер рассчитывается так, чтобы поставка пополнила запасы до максимального желательного уровня. Таким образом, данная система работает лишь с двумя уровнями запасов — максимальным и минимальным.

Одной из простейших систем пополнения запасов является система двух ящиков (two bin system). В этом случае используются два контейнера для запасов. Когда в одном из контейнеров запасы израсходованы, происходит их пополнение.

2. Зависимый спрос — спрос, при котором использование запасов прямо зависит от плана производства изделий. Система управления запасами, основанная на зависимом спросе, называется планированием материальных потребностей.

Эта система имеет преимущества, связанные с тем, что зависимый спрос можно прогнозировать. В данном случае требуется установить, как при минимальных затратах обеспечить бесперебойную работу предприятия в течение всего времени выполнения заданной производственной программы. То есть надо создать такие запасы, которые обеспечивают отпуск материалов в цеха и на рабочие места в соответствии с требованиями технологического процесса.

При этом следует также исследовать случаи снабжения предметами собственного производства и поставки товаров со стороны.

Наиболее сложной и ответственной является задача нормирования запасов.

Норма складывается из текущего среднего запаса, страхового запаса и подготовительного запаса.

Текущий запас создается для обеспечения производства материалами в перерывах между двумя очередными поставками.

Его размер определяется величиной интервала поставки. В свою очередь, интервал поставки зависит от грузоподъемности транспорта, особенностей получения материально-технических ресурсов и т. д. Часть величины интервала поставки устанавливается на основе статистического анализа данных об интервалах поставок в прошлые периоды.

Страховой запас обеспечивает готовность складов к поставке даже в случае различных отклонений. Он должен учитывать сдвиг во времени между заказом и поступлением товара, а также случайные задержки и отклонения между запланированным и фактическим потреблением. Обычно он рассчитывается в определенной пропорции к текущему запасу (например, 50%).

Подготовительный запас создается на время подготовки поступившего материала к производственному потреблению. В отдельных случаях возникает необходимость создания специальных подготовительных запасов (сушка пиломатериалов, комплектование продукции). Их величина определяется конкретными расчетами.

Нормы запасов могут выражаться в абсолютных (тонны, штуки и т. д.) и относительных (дни) единицах измерения.

Выделяют следующие виды потребности: потребность брутто; потребность нетто, первичная потребность и т. д.

Под брутто-потребпостью понимается потребность на плановый период независимо от наличия запасов на складе (остатка) или производственных заделов.

Нетто-потребность рассчитывается как брутто-потребность за вычетом наличия запасов на складе или в производстве.

При определении потребности в материалах различают следующие подходы.

- 1. Расчет потребности начинают тогда, когда она возникает.

- 2. Расчет осуществляется на основе анализа расхода используемых материалов.

Различные виды сырья и материалов, неодинаковые условия их потребления и назначения в разных отделах определяют необходимость использования различных методов расчета потребности в них.

Существуют три метода расчета потребности в материалах:

- • детерминированный (определенный);

- • стохастический (вероятностный, случайный);

- • эвристический.

Наиболее распространенным и достоверным является детерминированный метод, или метод прямого счета.

Потребность в материале определяется по формуле.

(5.34).

(5.34).

где  - норма i-го материала на производство j-го изделия в натуральных единицах измерения;

- норма i-го материала на производство j-го изделия в натуральных единицах измерения;  - программа производства j-x изделий в плановом периоде.

- программа производства j-x изделий в плановом периоде.

На предприятиях с многономенклатурным характером производства этот метод может быть громоздким. Поэтому потребность в материале определяют по группе однородной продукции (так называемым типовым представителям).

Разновидностью метода прямого счета является расчет потребности по аналогии.

При определении потребности стохастическим методом учитываются данные прошлого периода, и на основе прогноза устанавливается ожидаемая потребность.

Наиболее простым способом является метод динамических коэффициентов.

Для определения потребности в материале этим методом необходимо данные о фактическом расходе его в прошлом периоде умножить на коэффициент изменения программы выпуска изделий или объема работ в плановом периоде и на коэффициент, учитывающий экономию материальных ресурсов в связи с внедрением соответствующих организационно-технических мероприятий.

Па практике для описания тенденции развития широко используются модели кривых роста, представляющие собой различные функции времени y = f (t). При таком подходе изменение исследуемого показателя связывают лишь с течением времени. При этом считают, что влияние других факторов несущественно или косвенно проявляется через фактор времени.

Прогнозирование на основе модели кривой роста базируется на экстраполяции, т. е. на продлении выявленной тенденции в будущее. При этом предполагается, что выявленная тенденция не должна претерпевать существенных изменений в течение периода упреждения.

В настоящее время описано несколько десятков кривых роста.

Точность прогнозов в значительной степени зависит от правильного выбора формы кривой.

Часто для построения прогноза используют:

- — прямую, которая имеет наиболее простое выражение

, где

, где  и

и  - параметры искомой прямой; t — условное обозначение времени;

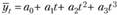

- параметры искомой прямой; t — условное обозначение времени; - — параболу второго порядка

, где

, где  - величина, выражающая средние условия образования уровней ряда;

- величина, выражающая средние условия образования уровней ряда;  - скорость развития данных ряда динамики;

- скорость развития данных ряда динамики;  - ускорение этого процесса;

- ускорение этого процесса; - — параболу третьего порядка

, где в дополнение к вышеприведенным обозначениям а3 — характеризует изменение ускорения.

, где в дополнение к вышеприведенным обозначениям а3 — характеризует изменение ускорения.

При этом, чем выше порядок параболы, тем более точно она воспроизводит фактические данные. Однако основной целью построения аналитического уравнения является не просто воспроизведение фактических данных, а определение модели развития данного явления во времени. Обычно на практике применяются полиномы не выше третьего порядка.

Если рост идет по геометрической прогрессии, то часто применяют показательную функцию  .

.

При использовании традиционных подходов и методов для прогнозирования потребности в материальных ресурсах предполагается, что основные тенденции и факторы, выявленные из предыстории, сохранятся и на прогнозируемый период. Таким образом, процесс экстраполяции выявленных закономерностей, тенденций базируется на предположении об инерционности анализируемых экономических систем.

В условиях рыночной экономики подвижность этих систем возрастает, возрастает быстрота реакции на конъюнктуру внешнего и внутреннего рынка, В настоящее время перспективными в прогнозировании одномерных временны? х рядов считаются адаптивные методы.

При обработке временны? х рядов наиболее ценной является информация последнего периода. Таким образом, адаптивные методы позволяют учесть различную информационную ценность уровней временно? го ряда, степень устаревания данных с помощью системы весов, придаваемых этим уровням[1]. Важное достоинство адаптивных методов — построение самокорректирующихся моделей, способных учитывать результат прогноза, сделанного на предыдущем шаге.

У истоков адаптивных методов находится модель экспоненциальною сглаживания.

Метод экспоненциального сглаживания заключается в том, что ряд динамики сглаживается с помощью скользящей средней, в которой веса подчиняются экспоненциональному закону.

Эту среднюю называют экспоненциальной средней и обозначают  . Она является характеристикой последних значений ряда динамики, которым присваивается наибольший вес.

. Она является характеристикой последних значений ряда динамики, которым присваивается наибольший вес.

Экспоненциальная средняя вычисляется по рекуррентной формуле.

(5.35).

(5.35).

где  - значение экспоненциальной средней в момент t;, ? — вес t-го значения ряда динамики (или параметр сглаживания);

- значение экспоненциальной средней в момент t;, ? — вес t-го значения ряда динамики (или параметр сглаживания);  — значение экономического процесса в момент t,

— значение экономического процесса в момент t,  - значение экспоненциальной средней в момент (t — 1).

- значение экспоненциальной средней в момент (t — 1).

Последовательное применение формулы дает возможность вычислить экспоненциальную среднюю через значения всех уровней данного ряда динамики.

Наиболее важной характеристикой в этой модели является а, по величине которой фактически и осуществляется прогноз. Чем ближе, а к единице, тем больше при прогнозе учитывается влияние последних уровней ряда динамики.

Если, а близко к нулю, то веса, по которым взвешиваются уровни ряда динамики, убывают медленно, т. е. при прогнозе учитываются все прошлые уровни ряда.

Обычно на практике значение, а находится в пределах от 0,1 до 0,3. Значение 0,5 почти никогда не превышается.

Экспоненциальное сглаживание применимо при постоянном объеме потребления (а изменяется от 0,1 до 0,3), при более высоких значениях (0,3−0,5) метод подходит при изменении структуры потребления (например, с учетом сезонных влияний)[2].

Достоверность определяемой потребности на основе рассмотренных выше методов значительно повышается, если они сочетаются с методом экспертных оценок. Сущность его заключается в том, что динамика изменения потребности устанавливается или уточняется на основе опроса специалистов в области снабжения.

С этой целью разрабатываются специальные анкеты, в которых формулируются вопросы, касающиеся факторов и общей потребности в материалах. Обобщение и учет мнений специалистов могут оказать существенное влияние на точность прогнозов.

Во многом метод расчета потребности в материалах и необходимая точность расчета зависят от различных характеристик материалов.

Вспомогательным средством для классификации материалов служит AВС-анализ.

Обычно его используют для распределения материалов в зависимости от их количества и цены (или каких-либо других характеристик). Его результатом является построение кривой Лоренца. Она характеризует кумулятивное возрастание величин двух взаимосвязанных признаков (в процентах к итогу), нанесенное на график, и показывает степень концентрации отдельных элементов по группам.

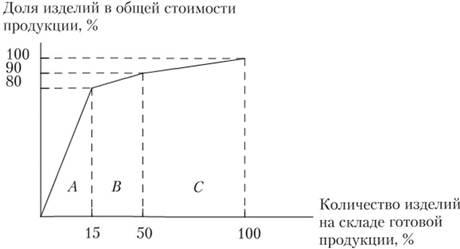

Для исследуемых обычно соотношений количества и стоимости этот анализ приводит к следующим результатам: небольшое количество наименований деталей и материалов составляет большую часть стоимости, а для большого количества наименований эта доля стоимости относительно мала (рис. 5.4).

Рис. 5.4. Взаимосвязь между количеством и стоимостью изделий.

Таким образом, 15% деталей составляют 80% стоимости (Л), 35% - 10% стоимости (В), 50% - 10% стоимости ©.

Поэтому для деталей группы А необходимо точно рассчитывать потребность, оптимальную величину заказа; состояние запасов следует тщательно контролировать.

С помощью анализа XYZ ассортимент деталей, находящихся на складе, следует распределять в зависимости от частоты их потребления.

Детали X характеризуются постоянной величиной их потребности. Детали Y характеризуются заранее известными тенденциями определения потребности в них (например, сезонностью). Детали Z потребляются нерегулярно, какиелибо тенденции потребления отсутствуют.

Иногда для распределения материалов на группы X, Y, Z используют коэффициенты вариации:

(5.36).

(5.36).

При этом выделяют следующие границы классов (табл. 5.2).

Таблица 5.2

Коэффициенты вариации в анализе XYZ

Класс. | Границы изменения коэффициента вариации, %. |

X | 0−10. |

Y | 10−25. |

Z |  |

Эффективность логистической системы зависит от совершенствования не только промышленного производства, но и складского хозяйства. Движение материального потока через склад увеличивает стоимость продукции. При этом затраты по складированию становятся весьма заметными в общей цепочке образования стоимости на производстве, что и делает актуальным изучение проблем, связанных с функционированием складского хозяйства.

Современное складское хозяйство представляет собой комплекс высокомеханизированных складов, специализированных по видам материальных ресурсов с учетом требований по оптимизации условий их хранения и складской переработки.

Склад — здания, сооружения, устройства, предназначенные для приемки, концентрации и хранения различных материальных ценностей, подготовке их к производственному потреблению и ритмичному отпуску потребителям[3].

Склады промышленных предприятий классифицируются следующим образом:

- • по характеру деятельности или по назначению: материальные (снабженческие), внутрипроизводственные (межцеховые и внутрицеховые), сбытовые;

- • по виду и характеру хранимых материалов: универсальные и специализированные;

- • по типу конструкции: закрытые, полузакрытые, открытые, специальные;

- • по месту расположения: станционные или портовые, прирельсовые, глубинные.

В складской системе взаимодействуют материальные потоки, которые основаны на функциях транспортировки и хранения. Функция транспортировки определяет движение материалов, а функции хранения реализуют, кроме складирования, различные виды выравнивания хранимых запасов. Например, выравнивание по времени необходимо в том случае, если периодичность спроса не соответствует времени изготовления; выравнивание по количеству относится к предприятиям, имеющим серийное производство; выравнивание объемов связано с доставкой грузов транспортными средствами (для сокращения транспортных расходов склад может объединять партии грузов до полной загрузки транспортного средства); выравнивание ассортимента необходимо для предприятий, производящих широкий ассортимент продукции, требующийся в различные периоды времени.

Эффективное функционирование складского хозяйства должно учитывать следующие аспекты[4]:

- • выбор между собственным складом или складом общего пользования;

- • количество складов и размещение складской сети;

- • размер и месторасположение склада;

- • выбор системы складирования.

Функции складов реализуются в процессе осуществления отдельных логистических операций. Выделяют следующий комплекс складских операций[5]:

- • разгрузка транспорта;

- • приемка товаров;

- • складирование и хранение;

- • отборка товаров из мест хранения;

- • комплектование (комиссионирование) и упаковка товаров;

- • погрузка;

- • внутрискладское перемещение.

На этапе разгрузки и приемки грузов осуществляются разгрузка (освобождение) транспортных средств от груза, контроль документального и физического соответствия заказов поставки; документальное оформление прибывшего груза; формирование складской грузовой единицы.

Грузовая единица — некоторое количество грузов, которые погружают, транспортируют, выгружают и хранят как единую массу. Характеристиками грузовой единицы являются ее размеры, способность к сохранению целостности и первоначальной геометрической формы в процессе различных логистических операций. При этом важное значение приобретает определение ее оптимального вида и размеров, позволяющих минимизировать количество операций по переработке грузов. Размеры грузовых единиц должны быть сопряженными с оборудованием для погрузки, разгрузки, транспортировки и хранения. Процесс складирования заключается в размещении и укладке груза на хранение. Важную роль при проведении складирования получает эффективное использование зоны хранения. Это обеспечивается оптимальным выбором системы хранения.

Различают следующие разновидности складирования: единичное хранение, линейное хранение, блочное хранение. Единичное хранение характерно для крупных деталей и машин. Линейное хранение обеспечивает прямой доступ для различных деталей. При этом изделия могут храниться непосредственно на полу или на полках-стеллажах. Могут также применяться передвижные стеллажи-этажерки. В высотных складах отборщик в специальном подъемнике передвигается вдоль ячеек и отбирает нужные изделия. Такие склады называются статическими. В высотных динамических складах подъемник автоматически подается к ячейке с необходимым грузом, и груз транспортируется к рабочему месту отборщика. Здесь необходимое количество груза отбирается, а остальное подается обратно в место хранения[6].

Хранение складируемых объектов в блоках характеризуется плотным (без просветов) расположением штабелируемых единиц. В этом случае может быть достигнуто эффективное использование объема склада, но при этом отсутствует прямой доступ к хранимым объектам. В случае блочного складирования перемещаться и храниться могут только комплектные единицы. На современных складах чаще всего используют комбинации различных видов складирования.

- [1] Дуброва Т. А. Прогнозирование социально-экономических процессов. М.: Маркет ДС, 2007. С. 107.

- [2] Подробнее о методе экспоненциального сглаживания см.: Статистическое моделирование и прогнозирование/под ред. А. Г. Гранберга. М.: Финансы и статистика, 1990.

- [3] Неруш Ю. М. Коммерческая логистика: учебник. М.: ЮПИТИ, 1997. С. 165.

- [4] Логистика: учеб. пособие/под ред. Б. А. Аникина. М.: ИНФРА-М, 1997. С. 254.

- [5] Гаджинский А. М. Основы логистики. 2-е изд. М.: ИВЦ «Маркетинг», 1996. С. 82.

- [6] Гаджинский А. М. Указ. соч. С. 86.