Паяные соединения.

Прикладная механика

В печах в контейнерах с инертным газом и вакуумных печах — минимальная деформация изделий; отсутствие окисления; возможность объективного контроля режима пайки; Погружением в расплавленный припой или флюс высокая производительность; быстрый нагрев и точное регулирование температуры. ПСР25, ПСР45). В качестве флюса для низкотемпературной пайки используют прокаленную буру Na2B4O7 и ее смесь… Читать ещё >

Паяные соединения. Прикладная механика (реферат, курсовая, диплом, контрольная)

Паяные соединения получают нагреванием до температуры плавления припоя, который затекает в зазоры между соединяемыми деталями и кристаллизуется, образуя шов. Пайка — основной вид соединений в радиоэлектронной и электротехнической промышленности. Наряду с этим паяные конструкции широко распространены в других отраслях техники. Этому способствуют современные методы пайки в печах с нейтральной и восстановительной средой; в вакууме с нагревом электронным лучом, индукционным нагревом, с помощью ультразвука и др.

Достоинства: возможность соединять детали из однородных и разнородных материалов; из высокопрочных сплавов тугоплавких металлов (ниобий, вольфрам, молибден, тантал), плохо поддающихся сварке (камеры сгорания жидкостного ракетного двигателя, лопатки турбин, ядерные реакторы и др.); возможность паять детали с тонкостенными элементами, в которых нельзя применить сварку; изготавливать за один производственный цикл сложные по конфигурации конструкции; соединять стали со сплавами цветных металлов; металлов с графитом, фарфором; пластмассу, дерево, резину. К достоинствам паяных соединений относится также возможность распайки без разрушения деталей.

Недостатки: необходимость обеспечения малых равномерно распределенных зазоров; более точная механическая обработка и сборка конструкций, очистка поверхностей от грязи и масел, удаление оксидных пленок, нанесение покрытий, облегчающих протекание процесса пайки. Для уменьшения окисления поверхностей деталей применяют флюсы, которые не только защищают поверхность, но и растворяют оксидные пленки и повышают текучесть припоя.

Основные способы пайки и их характеристики:

- • паяльниками — универсальный ручной способ низкотемпературной пайки;

- • газовой горелкой — универсальный ручной способ высокотемпературной пайки;

- • индукционная — для изделий больших размеров; быстрый нагрев; возможность механизации и автоматизации процесса;

- • в печах с флюсом — равномерный нагрев и регулирование режима; минимальная деформация изделий; возможность механизации;

- • в печах в контейнерах с инертным газом и вакуумных печах — минимальная деформация изделий; отсутствие окисления; возможность объективного контроля режима пайки;

- • сканирующим электронным лучом — возможность локализации нагрева и автоматизации процесса;

- • погружением в расплавленный припой или флюс высокая производительность; быстрый нагрев и точное регулирование температуры.

Припои должны быть легкоплавкими, хорошо смачивать поверхность, обладать высокой прочностью. По температуре плавления припои делятся на низкотемпературные (T< 450°С) на основе олова и свинца (ПОСЗО, ПОС90) и высокотемпературные (Т> 450°С) на основе меди (Л63), серебра и меди.

Рис. 4.102.

(ПСР25, ПСР45). В качестве флюса для низкотемпературной пайки используют прокаленную буру Na2B4O7 и ее смесь с борной кислотой.

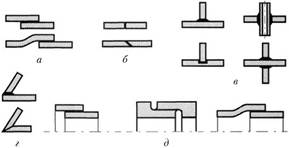

Тип паяного соединения определяется требованиями к прочности изделия, характером нагрузок и направлениями их действия. Основными типами являются соединения внахлестку (рис. 4.102, а), встык (рис. 4.102, б), тавровые (рис. 4.102, в), угловые (рис. 4.102, г) и телескопические (рис. 4.102, ?).

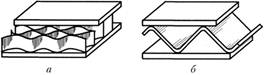

В авиационной и космической технике широко используют сотовые (рис. 4.103, а) и гофровые (рис. 4.103, б) паяные соединения. При этом малопрочные алюминиевые сплавы заменяют тонкими стальными листами. Прочность и жесткость такой конструкции выше, чем клепаной.

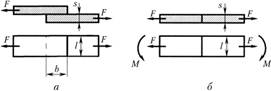

Расчет паяных соединений на прочность проводится по номинальным напряжениям. Нахлесточные соединения (рис. 4.104, а), нагруженные растягивающей силой, рассчитывают на прочность по срезу:

где  - допускаемые напряжения на срез паяного соединения (табл. 4.31).

- допускаемые напряжения на срез паяного соединения (табл. 4.31).

Рис. 4.103.

Рис. 4.104.

Стыковые паяные соединения при действии растягивающей силы F рассчитывают по номинальному сечению соединяемых деталей:

При действии растягивающей силы F и изгибающего момента M (рис. 4.104, б) напряжение определяют по формуле.

где  - момент сопротивления детали в месте пайки;

- момент сопротивления детали в месте пайки;  - допускаемые напряжения на растяжение паяного соединения (см. табл. 4.31).

- допускаемые напряжения на растяжение паяного соединения (см. табл. 4.31).

Таблица 4.31

Материал паяных элементов. | Припой. | Способы нагрева. | Допускаемые напряжения, МПа. | |

|  | |||

Латунь. | Олово. | Паяльником. | 40−50. | 30−40. |

Мель. | ПОС40. | 60−70. | 40−50. | |

ПOC18. | 80−90. | 25−40. | ||

ПСр45. | В печи. | 300−320. | 240−300. | |

Низкоуглеродистая сталь. | Олово. | Паяльником. | ||

ПОС40. | ||||

ПОС18. | ||||

ПСр45. | В печи. | 220−240. | 170−180. | |

BПp. | 300−400. | 250−300. | ||

M1. | 350−400. | 170−200. | ||