Влияние степени превышения тока катодной защиты над предельным по кислороду на электролитическое наводороживание трубных сталей ферритно-перлитного класса

Катодную поляризацию образцов осуществляли при превышении jKZ над j в 16, 75 и 125 раз в течение 172 часов. В качестве электролита был выбран 0,5%-й NaCl. Микротвердость катоднополяризуемого поверхнетного слоя образца увеличилась практически на 2…6 кг/мм2 относительно исходной поверхности, когда у’к}/ j «75… 125. Причем увеличение микротвердости образца оставалось практически одинаковым как… Читать ещё >

Влияние степени превышения тока катодной защиты над предельным по кислороду на электролитическое наводороживание трубных сталей ферритно-перлитного класса (реферат, курсовая, диплом, контрольная)

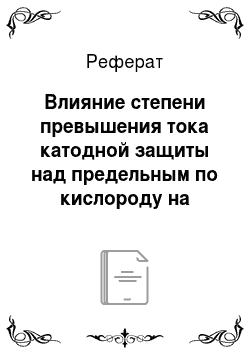

Выдержка образцов из трубной стали 17ГС, защищенных полимерной пленкой без сквозных дефектов, в течение длительного времени (до 6 мес.) при перезащите, когда укз fj >10, не приводит к ее электролитическому наводороживанию даже в отсутствие адгезионной связи между пленкой и образцом. Эффект электролитического наводороживания трубной стали проявляется при наличии сквозного дефекта в изоляции. При этом под отслоившейся изоляцией, где в процессе катодной перезащиты скапливаются атомы водорода Надс, степень заполнения поверхности водородом (0Н) существенно выше, чем непосредственно в сквозном дефекте изоляции. Известно, что увеличение степени заполнения КЗП водородом (i9H) тормозит течение коррозионного процесса, однако при этом возрастает объем водорода, поглощаемый стенкой трубопровода, достигая критической концентрации. Данный эффект объяснен суперпозицией ингибирующего действия поверхностного водорода и активирующего действия атомов На6с в структуре трубной стали. В почвенном электролите, содержащем промотор наводороживания трубной стали (сероводород), концентрация абсорбированного стенкой грубы водорода (Са6с) превышает критическое значение (С"р) водорода в стали. При (Са6с)<(С") адсорбированная и абсорбированная формы водорода находятся в равновесии и увеличение (ви) приводит у пропорциональоному росту (С"). Таким образом, адсорбированный стальной поверхностью водород тормозит течение коррозионного процесса под отслоившейся изоляцией в зоне контакта защищаемой поверхности с почвенным электролитом, но способствует наводороживанию стенки трубопровода при перезащите, когда у'к з «упр. Водород, проникая в структуру ферритно-перлитной стали, «напрягает» ее структуру. Прямым подтверждением сказанного является увеличение микротвердости внешней КЗП образца по сравнению с исходной поверхностью, не подвергавшейся катодной поляризации, практически на 5. .8 кг/мм' (рис. 4.7).

Рис. 4.7. Повышение микрответдости КЗП образца из ферритно-перлитной

стали трубного сортамента по сравнению с обратной стороной, не подвергавшейся катодной поляризации

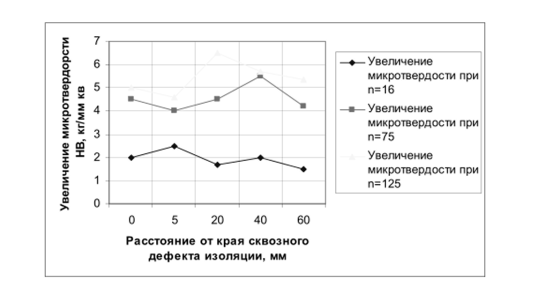

Катодную поляризацию образцов осуществляли при превышении jKZ над j в 16, 75 и 125 раз в течение 172 часов. В качестве электролита был выбран 0,5%-й NaCl. Микротвердость катоднополяризуемого поверхнетного слоя образца увеличилась практически на 2…6 кг/мм2 относительно исходной поверхности, когда у'к}/ j «75… 125. Причем увеличение микротвердости образца оставалось практически одинаковым как напротив сквозного дефекта изоляции, гак и под отслоившимся изоляционным покрытием, что свидетельствует о выделении водорода и внедрении его в структуру трубной стали под действием тока катодной перезащиты как напротив сквозного дефекта изоляции, так и под отслоившейся изоляцией в зоне контакта поверхности образца с электролитом. Увеличение микротвсрдости практически нс наблюдалось, когда Л з IЛр ^3…5. Увеличение твердости трубной стали напротив сквозного дефекта изоляции и под отслоившейся изоляцией в зоне контакта стальной поверхности с электролитом под действием тока катодной перезащиты, когда Л., / ./||р S10, связано с насыщением структуры стали катодным водородом, с последующим искажением кристаллической решетки. Искажение решетки всегда повышает способность абсорбировать водород, кроме этого, холодная деформация стали приводит к перераспределению механических напряжений вблизи КЗП. В субмикроскопическом масштабе также наблюдается неравномерное распределение протонного газа, он концентрируется вокруг элементарных дефектов решетки — дислокаций в виде облаков Котрелла с последующей рекомбинацией в микропустотах. Наличие молекулярного водорода в микропустотах не препятствует поступлению новых атомов водорода, которые, молизируясь, превращаются в газ, а концентрация атомов водорода в микропорах остается незначительной. Когда значение безразмерного критерия /к 3 / j « 10, давление водорода в микропорах может достигаеть 103 МПа [134, 264−267, 275], так как молекулы водорода не могут диффундировать обратно в решетку (диаметр молекулы водорода превышает параметр кристаллической решетки), что приводит к образованию на КЗП «водородного надреза», а в толще стальной структуры — к протяженным расслоениям (рис. 4.8).

Рис. 4.8. Водородное расслаивание стенки напряженно-деформированных МН в микронеоднородностях проката трубной стали при перезащите, когда /к з / / > 10.

Изменение величины безразмерного критерия jK з / j приводит к изменению как степени заполнения водородом КЗП (в), так и концентрации поглощенного трубной сталью водорода (С1Ь). На рис. 4.9 представлена экспериментальная зависимость количества поглощенного водорода катодно-защищаемой стальной поверхностью от соотношения между плотностью тока катодной перезащиты и плотностью предельного тока по кислороду в отсутствие внутренних напряжений и на образцах, находящихся под воздействием механических напряжений, соответствующих 0,6crt и 0,9сгт.

Рис. 4.9. Влияние режимов катодной защиты на интенсивность электролитического наводороживания образцов из стали 17ГС при различных внутренних напряжениях

Количество поглощенного водорода напряженно-деформированными образцами грубной стали при различных соотношениях между /к з и /пр

определяли методом анодного растворения на установке, аналогичной предложенной С. М. Белоглазовым [63] с учетом поправок, приведенных в работе [70]. В отсутствие «катализаторов наводороживания» насыщение стальных образцов водородом практически отсутствует, поэтому в ячейку добавляли тиомочсвину в концентрации 1,5…3 г/л, способную образовывать газообразные гидриды, катализирующие поглощение водорода грубной сталью.

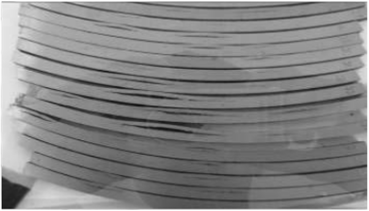

Определение остаточной скорости коррозии трубной стали и степени электролитического наводороживания в зависимости от величины безразмерного критерия у'к 3 / у'пр при различных внутренних напряжениях осуществляли на специально изготовленной видоизмененной установке В. И. Явойского и Ю. С. Рубенчика [67] (рис. 4.10), позволяющей дополнительно определять скорость набора давления водорода в закрытой полости под образцом, с противоположной стороны от КЗП. Величину внутренних напряжений в упругой области образцов трубной стали задавали с помощью винта 7, по величине прогиба образца. В качестве электролита использовали 3%-й NaCl с добавкой стимуляторов наводороживания (1,5 г/л тиомочевины), в отдельных экспериментах использовали торфяной грунт застойных болот, содержащий H, S и СО,. Экспериментальная установка включает цилиндрический корпус 1 с крышкой 2, через которую пропущен механический индикатор стрелы прогиба образца 5 и анод 3. Корпус 1 выполнен из полимерного материала и прикреплен к держателю 4 образца 5 из трубной сатали 17ГС толщиной 0,5 мм. Держатель 4 соединен с основанием 6. По оси корпуса / в основании 6 помещено деформирующее устройство 7. Через канал 8 из замкнутого пространства под образцом с помощью вакуумного насоса откачивали воздух. Степень разряжения в процессе подготовки установки контролировали с помощью микроманометра С 9557/IS с дискретностью измерения давления 1 мм рт. ст., установленного в канале 9.

Замкнутое пространство объемом «31,5 см3 между рабочим электродом из стали 17ГС и деформирующим устройством уплотняли герметиком. Перед началом эксперимента с помощью вакуумного насоса из замкнутой области под образцом откачивали воздух и, перед началом эксперимента, установку выдерживали под вакуумом в течение суток. Если давление в течение суток не возрастало, приступали к работе. В качестве источника поляризующего тока использовали гальваностат Р-150. Величину внутренних напряжений определяли по стреле прогиба образца, которую задавали с помощью винта с шагом резьбы 0,5 мм. Контроль стрелы прогиба осуществляли с помощью индикатора с точностью до 0,01 мм.

Рис. 4.10. Схема экспериментальной установки для определения остаточной скорости коррозии трубной стали и степени электролитического наводороживания при различных внутренних напряжениях в зависимости от превышения плотности тока катодной защиты над плотностью предельного тока кислорода (Патент РФ № 2 341 589)

Следует отметить, что при проведении исследований на одних и тех же образцах из трубной стали влияние внутренних напряжений на катодное наводороживание при комнатной температуре неоднозначно, что свидетельствует о сложности изучаемого механизма. Анализ результатов на рис. 4.8 свидетельствует о том, что, без учета разброса данных, максимальное количество поглощенного катодно-защищасмой поверхностью водорода (Сн) находится в пппппппиональной зависимости от величины безразмерного критерия.

Коэффициенты F и Р в уравнении (4.1) зависят от внутренних напряжений в образцах. Ход экспериментальных результатов, представленных на рис. 4.9, свидетельствет о том, что по мере возрастания внутренних напряжений (при увеличении степени деформации образцов) количество поглощенного водорода увеличивается. Однако, когда механические напряжения в образце не превышали 0,5<�гт, их степень наводороживания па фоне разброса экспериментальных результатов практически не отличается от ненапряженных образцов. Когда напряжения в образцах не превышали 0,5сг, объем выделяющегося водорода при анодном растворении приповерхностного слоя образцов, находящихся под катодной защитой, практически не отличался от объема водорода, выделяющегося на образцах, не подвергавшихся катодной поляризации, даже когда у'кз / j >10. Степень наводороживания заметно увеличивается при режиме катодной персзащиты, когда jKJ /j > 10, и при напряжениях в образцах более 0,6сгт. Прямые (4.1) нс проходят через начало координат и практически независимо от внутренних напряжений в образце отсекают от оси абсцисс отрезок, когда jK э / y'np ~ 3…7. Это означает, что, независимо от внутренних напряжений, когда jK э / y'np «3…7, количество выделившегося водорода из исследуемых образцов не превышает «родословного» — содержания водорода в образцах, нс подверженных катодной поляризации. Чем больше величина безразмерного критерия у'к з / j, тем большее количество водорода поглощает трубная сталь.

Причем абсорбирование Надс тем интенсивнее, чем выше внутренние напряжения в стальном образце. Так, при одинаковом режиме катодной перезащиты, когда у'кз/ j «110… 120, количество поглощенного водорода стальными образцами за 60 суток составило: без внутренних напряжений СН2=0,8 см3/100г; при внутреннем напряжении 0,6<�т02 количество поглощенного водорода увеличилось: CHi = 1, ЗЗсм3/100 г; при внутреннем напряжении 0,9<�т02: СНз =2,4 см3/100 г. Таким образом, количество поглощенного водорода по мере роста внутренних напряжений увеличивается практически в 3 раза. Увеличение количества поглощенного водорода по мере роста растягивающих напряжений при увеличении стрелы прогиба образца связано, по-видимому, с появлением новых дислокаций вблизи внешней КЗП, образование которых становится заметным при внутренних напряжениях в образцах, превышающих 0,5сгт, и уменьшением при этом перенапряжения реакции выделения водорода [268]. Полученные результаты свидетельствуют о том, что накоплению критической концентрации водорода вблизи КЗП способствует множество факторов, среди которых важнейшими являются наличие катализаторов наводороживания, внутренних механических напряжений и величины безразмерного критерия, когда jK 3 / у'пр >10. Электролитическое насыщение водородом стенки трубопровода, даже при относительно небольших превышениях плотности тока катодной защиты над плотностью предельного тока по кислороду (в 10…50 раз), эквивалентно насыщающему действию стенки трубопровода водородом из газовой фазы при давлении в сотни тысяч атм. Электролитическое насыщение стального образца водородом вызывает его пластическую деформацию. Прекращение насыщения водородом, при отключении тока катодной перезащиты, возвращает напряжение пластического течения трубной стали к близкому первоначальному значению [269], что возможно лишь при сверхвысокой подвижности водорода в кристаллической решетке. Действительно, коэффициент диффузии решеточного водорода в стали равен 10 9 м"/с [270]. Это означает, что, например, за минуту ион водорода проходит расстояние.

где D — коэффициент диффузии; t — время.

Значит, протон полностью переходит через стенку трубы толщиной.

- 12 мм мин, , _

- 12 мм за т =-= 1538 мин = 25,6 часов. Ближайшие по размс-

- 0,0078 мм

рам атому водорода атомы N, С, О имеют при 300 °К коэффициент диффузии практически на два порядка меньше: 10 |0…Ю 11 см2/с. Поэтому диффузионной подвижностью этих атомов при 300 °К в рамках рассматриваемой ситуации можно пренебречь. Высокая диффузионная подвижность ионов водорода обусловливает наличие эффекта пластичности превращения [271, 272]. Действительно, если образец из трубной стали электролитически насыщать водородом при отсутствии поля напряжений, то деформации трубной стали практически нет. И только при совместном действии поля напряжений и диффузионного потока водорода наблюдаются существенные и необратимые деформации трубной стали [273−282].

Электролитическое наводороживание, проводимое одновременно с пластическим деформированием, резко увеличивает эффект водородного охрупчивания вследствие увеличения диффузионной подвижности водорода. Водородная хрупкость сталей находится в обратной зависимости от скорости деформации. Известно, что при электролитическом насыщении водород весьма неравномерно распределяется по сечению образца. Экспериментально показано [283−291], что характер скоростной зависимости пластичности одинаков и не зависит от способа насыщения стали водородом. На характер образования и распределения трещин под напряжением влияет степень хрупкого состояния трубной стали ферритно-перлитного класса. Если стальной образец сразу после наводороживания подвергнуть растяжению, то на его поверхности образуются трещины. Если после этого в течение 10 суток образец оставить на воздухе, то при дальнейшем растяжении возникшие трещины вглубь не распространяются и образец разрушается аналогично разрушению ненаводороживасмого образца.

При небольших содержаниях (3…7 см3/100 г) водород при нормальной температуре уменьшает предельную пластичность подземных стальных сооружений. Чувствительность к водородной хрупкости, то есть относительная интенсивность падения пластичности при введении в сталь одних и тех же порций водорода, возрастает с увеличением прочности стали. Уровень прочности — важнейший фактор, определяющий чувствительность стали к водородной хрупкости. С учетом все возрастающей тенденции применения для подземных нефтегазопроводов упрочненных сталей этот фактор приобретает большое практическое значение. Кроме того, водородная хрупкость в значительной степени зависит от структурного состояния стали, особенностей ее плавки, термообработки и механического наклепа. Межкристаллитный механизм зарождения трещин связан с выявленной повреждаемостью границ зерен карбонагбикарбонатной средой (КБС), образующейся в приэлсктродном слое КЗП подземного стального трубопровода. Результаты отечественных исследований [198−201] и исследований, проведенных за рубежом [229, 230], указывают на прямое воздействие солей угольной кислоты на сталь при наличии катодной поляризации, что вызывает селективное травление по границам зерен. При расследовании стресс-коррозионных аварий выяснилось, что на поверхности разрушевшейся трубы и внутри полости водородных трещин имелись катодные отложения и продукты коррозии железа белого, бурого и черного цветов [231, 232]. Проведенный рентгеноструктурный анализ показал, что эти продукты в основном представлены солями угольной кислоты и бикарбонатами, а также окислами железа. pH почвенного электролита, образующегося на поверхности разрушевшейся грубы и в полости трещины достигает 10… 12 [254, 256, 293], что свидетельствует о прямом влиянии режима катодной перезащиты при /к,/ упр «10…50, когда на КЗП трубопровода превалирует реакция катодного разложения воды с посадкой НнЛ: 2Н, 0 + 2е —> 2Harft + 20Н.

При расследовании стресс-коррозионного разрушения магистральных газопроводов Ду 1420 мм в Краснотуринском ЛПУ ООО «Тюментрансгаз» было установлено [294−299], что в исходном состоянии образцы из трубной стали содержали 3,5 см3/100 г водорода. В образцах, взятых с места аварии газопровода, по причине стресс-коррозии содержание водорода было равным 130 см3/100г. Содержание водорода в стенке трубопровода увеличилось практически в 37 раз, что позволяет предположить, что причиной столь существенного увеличения содержания водорода в стали был ток катодной перезащиты, существенно, в десятки раз, превышавший предельный ток по кислороду. Авария произошла через 20 лет. Это означает, что в очаге стресс-коррозионного разрушения стенки трубопровода в течение каждого года концентрация водорода увеличивалась на 6,325 см3/100 г, что позволяет на основе полученных экспериментальных данных определить плотность тока катодной защиты напряженно-деформированного газопровода, разрушившегося вследствие стресс-коррозии. Расчеты, сделанные на основе полученных экспериментальных зависимостей в предположении, что механические напряжения в стенке трубы составляли в среднем 0,6сг02, показывают, что плотность тока катодной защиты в сквозных дефектах изоляции разрушившегося газопровода превышала плотность предельного тока по кислороду в 25…30 раз и составляла не менее 12,0 А/м2.

Несмотря на многочисленные исследования, до настоящего времени нет единого мнения о механизме коррозионного растрескивания сталей под воздействием щелочной среды прикатодного пространства, вызываемого протеканием на поверхности катодно-защищаемого трубопровода реакций электровосстановления кислорода и катодного разложения воды: 02 + Ле + 2Н20 = 40Н и 2Н20 + 4е = Н2 + 20Н~, протекающих в сквозных дефектах изоляции и под отслоившимся покрытием в зоне электролитического контакта оголенной поверхности трубопровода с почвенным электролитом. Наиболее интенсивно поступление водорода в стенку трубы протекает при несколько повышенных температурах, характерных для газопроводов после компрессорных станций, о чем свидетельствуют повышенная частота стресс-коррозионных повреждений по сравнению с наиболее удаленными участками магистральных газопроводов [300, 301]. Большинство исследователей расслоение трубных сталей объясняют с позиций электрохимической теории коррозионного растрескивания, не отрицая при этом влияния водородного охрупчивания [302−304]. Другие считают, что растрескивание сталей под воздействием щелочей вызывается главным образом водородным охрупчиванием. Так, в работе [302] рассмотрен процесс хрупкого разрушения сталей в щелочных растворах как результат временной хрупкости стали под воздействием диффундирующего вглубь ее структуры водорода, выделяющегося при катодном электролитическом разложении воды при потенциалах катодной защиты, превышающих потенциал разложения воды (1,23 В). Чем выше содержание водорода (выделяющегося при взаимодействии концентрированных растворов щелочей с поверхности стального образца) в испытанных на растрескивание в щелочных растворах образцах при постоянном напряжении, тем меньше времени до их разрушения, и чем больше приложенные напряжения, тем при меньшем содержании водорода происходило растрескивание образцов [305−312]. Так, при напряжении 450 МПа растрескивание происходило при содержании водорода в стали 9,5…24,6 см3/100 г (в исходном состоянии трубная сталь 17ГС содержит 2,5…3,6 мг/100 г). Исследование влияния катодной поляризации на скорость коррозионного растрескивания сталей в щелочных средах показало, что при увеличении плотности катодного тока время до разрушения стального образца сначала уменьшается, а затем при еще больших плотностях тока увеличивается. Область потенциалов, при которых наблюдалось межкристаллитное коррозионное растрескивание томасовской стали в 35%-м растворе NaCl при температуре 80 °C, находилась в пределах 1,22… 1,32 В по м. с. э. Такая же картина наблюдалась при испытании других (склонных к растрескиванию) сталей. Коррозионный процесс сталей в щелочных средах протекает по следующей обобщенной схеме: Fe + 2Н = FeO г + Н2. В процессе исследования влияния катодной поляризации на коррозионное растрескивание стали в 35%-м растворе NaCl при температуре 320 °C и давлении 3,0 и 10,0 МПа было обнаружено [281, 282], что при значительных плотностях тока катодной защиты время до растрескивания уменьшается вследствие превалирующего охрупчивающего воздействия водорода.

Растрескивание стальных образцов от водородного охрупчивания под воздействием щелочных растворов не согласуется с некоторыми экспериментальными данными. Как показали исследования, пластичные углеродистые стали мало чувствительны к статической водородной усталости. В растворах H2S04 наводороживание стали значительно больше, чем в растворах, например, NaOH. Тем не менее растрескивание пластичных сталей в растворах H2S04 нс наблюдается. При исследовании растрескивания сварных соединений под воздействием остаточных напряжений в зоне сварки при электролититческом наводороживании в процессе катодной поляризации в 4%-м растворе H2S04 с добавкой стимулятора наводороживания было установлено [310−313], что даже при длительном наводороживании (до 379 ч) растрескивания сварных соединений из пластичных сталей не происходило. В то же время под воздействием остаточных напряжений сварные соединения из малоуглеродистых сталей подвержены растрескиванию в щелочных растворах при повышенных температурах. Многие исследователи считают [313], что водородной гипотезе щелочной хрупкости противоречит тот факт, что механические свойства (прочность, пластичность) стали при щелочной хрупкости даже вблизи трещин практически не изменяются. Вызываемое водородом охрупчивание стали бывает обратимым (вызывается растворенным в структуре стали водородом и может быть устранено при достаточных выдержках даже при комнатной температуре вследствие десорбции водорода) и необратимым (вызываемым нарушением сплошности стальной структуры при молизации водорода в коллекторах). Поэтому определять механические свойства стали для выяснения степени водородного охрупчивания необходимо непосредственно после катодной поляризации во избежание десорбции водорода. Сравнивая изменение механических свойств стали сразу после наводороживания в растворе H2S04 с добавкой стимулятора наводороживания при катодной поляризации (без приложения нагрузки) и после предварительной выдержки нагруженных образцов из той же стали в растворе NaOH при повышенной температуре, было установлено следующее:

- • нагруженные образцы, предварительно выдержанные в щелочном растворе до появления на поверхности небольших коррозионных трещин, при последующем изгибе имели высокую пластичность и нс разрушались, в то время как образцы, насыщенные водородом при катодной поляризации, даже не имевшие до испытаний поверхностных трещин, разрушались хрупко;

- • образцы, насыщенные водородом, при катодной поляризации восстанавливали пластичность до исходной после нескольких (десяти) дней выдержки на воздухе при комнатной температуре, в то время как образцы, выдержанные в щелочном растворе, имели высокую пластичность сразу же после выдержки в щелочном электролите;

- • трещины в растворах щелочей зарождаются всегда на поверхности, в то время как при катодном насыщении водородом они могут зарождаться и под поверхностным слоем стали;

- • добавки к щелочному электролиту таких сильных окислителей, как окиси свинца и перманганата калия, ускоряющих образование на поверхности стальных образцов окисных пленок и затрудняющих наводороживание стали, ускоряют растрескивание сталей в растворах щелочей.

Стальные образцы, выдержанные в щелочном электролите при катодной поляризации, не имели внешних коррозионных повреждений, однако сопровождались интенсивным наводороживанием структуры стали, что может вызвать стресс-коррозионное растрескивание стали. Испытание на коррозионное растрескивание закаленных образцов из стали У8 с обезуглероженным на глубину 0,2 мм поверхностным слоем показало [293, 314−317], что зарождение трещины начиналось под поверхностным слоем в перлитной структуре в результате наводороживания. Разрушение наружного поверхностного слоя происходило после разрушения мартенситной сердцевины в результате мгновенного механического разрыва и сопровождалось значительной пластической деформацией, следы которой отчетливо видны при визуальном осмотре. Результаты исследований цитируемых работ подтверждают, что охрупчивание сталей водородом может в значительной степени облегчить их растрескивание в условиях подщелачивания прикатодного пространства катодно-защищаемого трубопровода, но не вызвать щелочную хрупкость.

Отрицательное влияние водорода на механические свойства стальных подземных трубопроводов связано с его физическими и физикохимическими особенностями. Диаметр молекулы водорода составляет 3,12 А °, атома — около 1,0А °, а размер протона — 10 5А °, то есть в сто тысяч раз меньше. Естественно, при таких малых размерах проникающая способность водорода в трубную сталь весьма велика, что подтверждает оценочный расчет по формуле 4.2.

При перезащите, когда у'к з / у'пр>10, в сквозных дефектах изоляции, на КЗП, кроме реакции кислородной деполяризации, протекают реакции: 2Н30+ + 2е = 2Надс + 2Н20 (водород из гидроксония) и Н20 + 2е = Наде + ОН (водород из воды). При этом часть атомов водорода молизустся и выделяется в виде пузырьков газа Н2, а часть в виде протонов Н1 внедряется в кристаллическую решетку стенки трубопровода, вызывая электролитическое наводороживаиие последней. Молизация атомов водорода может совершаться двумя путями: путем каталитической рекомбинации Надс + Налс = Н2 и путем электрохимической десорбции НзО' + Наде + е = Н2 + Н20; Н20 + Над + е = Н2 + ОН .

При катодной перезащите трубопроводов концентрация ионов водорода, выделяющегося на КЗП, определяется химическим составом почвенного электролита, его минерализацией и величиной безразмерного критерия умщ / j . При катодной перезащите трубопровода, когда Лащ -10./пр > на КЗП трубопровода концентрация водорода достигает значений, эквивалентных тысячам атмосфер давления газообразного водорода. При проникновении водорода в стенку трубы часть его возвращается обратно в атмосферу, часть улавливается дефектами кристаллической решетки трубной стали. Различают два типа дефектов кристаллической решетки, активных по отношению к водороду. К первому относятся микроколлекторы, в которых водород рекомбинирует в молекулярную форму. Так как степень диссоциации молекулярного водорода невелика, то водород при перезащите постоянно поступает в микропору, создавая высокие давления, приводящие к деформации в приповерхностном слое стенки трубы и образованию водородного надреза на КЗП трубопровода. Ко второму типу дефектов относятся «ловушки» — несплошпости значительно меньших размеров, чем микропустоты, например единичные вакансии.

Большое влияние на кинетику поглощения водорода стенкой трубопровода оказывает состояние КЗП. Окисныс пленки существенно затрудняют проникновение водорода в стенку трубы. В условиях катодной перезащиты трубопровода поглощение водорода интенсифицируется, если в почвенном электролите или в трубной стали имеются даже ничтожные примеси элементов V и IV групп периодической системы: фосфора, серы, мышьяка, селена, висмута, теллура [292, 293]. Механизм их каталитического действия до настоящего времени изучен недостаточно. Предполагается, что они замедляют рекомбинацию атомов водорода в молекулу. При торможении процесса электрохимического выделения водорода на стадии рекомбинации на КЗП трубопровода появляются избыточные (по сравнению с равновесным) адсорбированные атомы водорода, не успевающие молизоваться и стремящиеся проникнуть в стенку трубы. Интенсивность наводороживания стенки трубопровода в этом случае определяется (при прочих равных условиях) соотношением скоростей разряда протонов Н1 + Н1 = Надс и молизации адсорбированных атомов водорода Надс + Надс = Н2: чем больше скорость посадки Надс и чем меньше скорость их молизации, тем значительней проникновение водорода в стенку трубы.

Практический интерес представляет изучение, в каких структурных или дефектных местах трубных сталей зарождаются микротрещины, когда катодно-защищаемая от коррозии сталь подвергается внешнему нагружению и электролитическому наводороживанию током катодной перезащиты. Одним из экспресс-методов выявления эффекта водородного охрупчивания является растяжение с низкой скоростью 0,1 м/с при комнатной температуре при одновременном электролитическом наводороживании [318]. При этом, наряду с анализом диаграмм растяжения, проводили микроструктурные исследования, а также исследования топографии изломов. Химический состав трубной стали, выбранной для исследования механизма водородного охрупчивания, представлен в табл. 4.2 [319].

Таблица 4.2.

Химический состав трубной стали (%)

С. | Мп. | Si. | Р. | Cr + Ni + Си. | V. | AI. | N. | Ti. | |

0,1. | 1,5. | 0,4. | 0,018. | 0,002. | 0,12. | 0,046. | 0,035. | 0,033. | 0,004. |

* - низкое содержание серы обеспечивало практически полное отсутствие в структуре стали FeS.

При катодном электролитическом наводороживании и катодной персзащитс трубопроводов наиболее значительные изменения претерпевают пластические свойства стали. При этом отмечается менее интенсивное снижение относительного удлинения, чем поперечного сужения. У нормализованной стали поперечное сужение при начальной величине 32% уменьшалось при наводороживании примерно на 5,5% на каждые.

127 см3/100 г внедренного в металл водорода. При достижении содержания водорода в стали «5…8 см3/100 г снижение поперечного сужения обычно прекращается. При этом укатывается [318−320] на резкое падение ударной вязкости. Эффект снижения пластичности конструкционных сталей в результате электролитического наводороживания наблюдался многими исследователями. Исследования проводились, например, в 26%-м растворе серной кислоты, в 18%-м водном растворе хлористого натрия [237]. Плотность катодного тока при этом изменялась в пределах 0,5… 600 А/м2. Скорость деформации образца при этом составляла 3,3'10 4 м/с. В условиях экспсрирмента катодный ток включали одновременно с включением разрывной машины. Анализ диаграмм растяжения свидетельствует о том, что среднее значение отношения сосредоточенной деформации к полной деформации равно «25…30%. Практически такие же значения получены на образцах, испытанных при анодной поляризации стали. Совершенно иная картина наблюдается при разрыве катодно-поляризуемых образцов. Эти образцы разрушаются хрупко, причем в условиях эксперимента разрушение происходило под углом «45° к направлению приложенной на1рузки, практически под тем же углом, что и стрссс-коррозионныс трещины. Стресс-коррозионное разрушение стенки трубопровода практически повсеместно происходят также под углом «45° к направлению кольцевых (растягивающих) напряжений (рис. 4.11).

![Развитие водородного надреза на катодно-защищаемой поверхности трубопровода (по И.Г. Абдуллину с сотр. 199]).](/img/s/8/11/1324811_8.png)

Рис. 4.11. Развитие водородного надреза на катодно-защищаемой поверхности трубопровода (по И. Г. Абдуллину с сотр. 199])

Уменьшение пластичности при катодном наводороживании образца происходит практически полностью за счет локальной части деформации при сохранении равномерной деформации неизменной. Стадией процесса, определяющей скорость отвода выделяющегося на КЗП водорода, является каталитическая реакция Надс + Надс —> Н,. Известно, что сероводород является каталитическим ядом, тормозящим этот процесс. Увеличение концентрации адатомов водорода на КЗП приводит к увеличению диффузии водорода в стенку трубы. С торможением реакции молизации связано увеличение перенапряжения выделения водорода. Теоретические расчеты показывают, что при энергиях связи 47 и 53 ккал, например для мышьяка и сероводорода, указать однозначно наиболее медленную стадию процесса выделения водорода нельзя. Эти величины попадают в переходную зону, где соотношение между скоростями процессов рекомбинации и электрохимической десорбцией зависит от индивидуальных факторов участков КЗП, и практически не поддаются учету. Кривые (p-gj, полученные в присутствии мышьяка и сурьмы, отражают наличие различных стадий от величины катодной поляризации. Данным величинам энергии связи соответствует адсорбционно-электрохимический механизм, то есть замедленная электрохимическая десорбция атома водорода, появившегося на КЗП не по реакции Н+ ?+• с —^ На (С, а путем адсорбции из газовой фазы. Для сталей, где энергия адсорбции водорода принимает средние значения, определяющей скорость этого процесса стадией является диссоциация молекулярного водорода на КЗП:Н, —> Надс. Присутствие в почвенном электролите катализаторов наводороживания (сероводорода или углекислого газа) приводит к снижению перенапряжения водорода, при этом количество Надс, способного проникать в стенку трубы, увеличивается. В итоге присутствие в почвенном электролите элементов-стимуляторов, каковыми являются мышьяк, сероводород, смещая потенциал катода в различном направлении, увеличивает наводороживание стенки катоднозащищаемого трубопровода. Диффузия водорода в стенку трубы около трещины, его последующая молизация с развитием большого давления в местах выделения молекулярного водорода вызывают образование водородного надреза на КЗП трубы и быстрое его продвижение в стенку трубы под воздействием пульсирующего рабочего давления в трубопроводе. Разрушение идет по более ослабленным участкам структуры — по границам зерен и перлитным колониям, как правило, под углом «45° (рис. 4.11). Прямым подтверждением электролитического насыщения стенки трубопровода при псрезащитс, когда у'к з / j> 10, является повышенная концентрация водорода (до 130 см3/100 г) в поверхностных слоях грубной стали в зоне очага аварийного разрушения [321−323]. Здесь содержание водорода превышает общий его фон в трубной стали практически на порядок. Электролитическое насыщение стенки трубы водородом при режимах катодной защиты, когда узаш / j >10, является одной из причин развития стрссс-коррозионных трещин с образованием хрупкого межкристаллитного излома, обусловленного ВО, на что прямо указывают Т. К. Сергеева [228] и В. В. Притула [239]. Поэтому при выборе потенциалов катодной защиты напряженно-деформированных подземных стальных трубопроводов следует, помимо измерения величины защитного потенциала, регламентируемого ГОСТ 51 164–98, дополнительно определять плотность тока катодной защиты (укз) и сопоставлять ее с плотностью предельного тока по кислороду (у) в реальных условиях прокладки трубопроводов. При режиме катодной защиты, когда у'к 3/у»р < 3…7, остаточная скорость коррозии сталей трубного сортамента в грунтах с pH = 5,5…7,5 не превышает 0,005 мм/год. Дальнейшее увеличение jK 3 нс приводит к заметному подавлению коррозии, но при этом начинается выделение водорода. И, когда jKJ / у'пр >10, на КЗП происходит интенсивное выделение водорода, который, внедряясь в структуру напряженно-деформированной трубной стали, инициирует процесс коррозионного растрескивания под напряжением КРН.