Отечественный опыт управления качеством

Система КАНАРСПИ на этапе производства использовала принципы системы БИП, а при эксплуатации применялась обратная связь для накопления информации, требующейся при проектировании новой и отработке действующей конструкции. Система КАНАРСПИ позволила на многих предприятиях сократить сроки доводки новых изделий до заданного уровня качества в 2—3 раза, повысить надежность выпускаемых изделий в 1,5—2… Читать ещё >

Отечественный опыт управления качеством (реферат, курсовая, диплом, контрольная)

Прежде чем приступать к изложению материала, хотелось бы остановиться на размышлениях русского философа И. Ильина, изложенных в статье «Спасение в качестве», которая была опубликована в журнале «Русский колокол» в 1928 г. Приведем отдельные выдержки из этой статьи.

«Но возродится она (Россия) и расцветет лишь после того, как русские люди поймут, что спасение надо искать в качестве. Все основные затруднения ее были от объема и количества. На протяжении веков вся беда наша, вся опасность наша состояла в том, что судьба навязывала нам неисчерпаемое обилие — обилие пространств, племен и людей и не давала нам времени для того, чтобы проработать это обилие, овладеть им, извлечь из него скрытые силы и довести их до качественного расцвета. Россия могла существовать, только втягивая, включая в себя это обилие, разбрасывая по нему свои силы и перенапрягаясь в этом разбрасывании. И вечно опаздывая, отставая от соседей. Вот почему мы всегда были не готовы и шли на «авось», и «авосевы» города стояли «негорожены». Вот почему мы никогда не могли предусмотреть всех опасностей и привыкли утешаться успокоительным и беспечным «небось». Вот почему нам всегда было не до качества: хоть «как-нибудь», да «быть бы жив/'»[1].

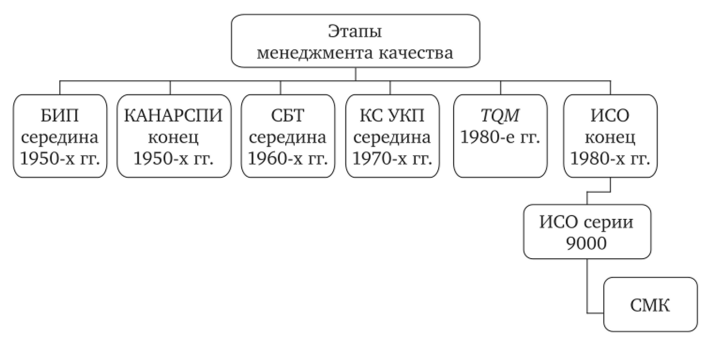

Столкнувшись с подобными размышлениями, сразу же возникает вопрос: насколько эти слова актуальны? Следует заметить, что проблемам качества в нашей стране уделялось и уделяется значительное внимание. Рассмотрим, какие этапы прошла Россия в развитии систем управления качеством с 1950;х гг. (рис. 1.2).

Первые попытки систематической работы в области улучшения качества продукции были предприняты в 1955 г. В Саратове на заводе машиностроения были разработаны и внедрены мероприятия по обеспечению качества продукции, которые и получили название саратовской системы бездефектного изготовления продукции (БИП). В системе БИП был использован количественный показатель качества труда — процент сдачи продукции с первого предъявления за отчетный отрезок времени (смену, неделю, месяц).

Введение

количественного показателя труда позволило непрерывно контролировать изменения этого показателя, применять оперативные меры при его ухудшении и управлять качеством труда рабочего, бригады, участка, цеха.

Рис. 1.2. Основные этапы развития систем управления качеством в России

В зависимости от значения показателя устанавливался размер премии. Рабочие лишались премии после обнаружения дефектов, что диктовало необходимость соблюдать технологическую дисциплину и обращать внимание других работников на качество материалов, инструментов, оборудования.

Однако реальные условия экономических отношений в нашей стране не способствовали эффективной реализации принципов саратовской системы. Дело в том, что эффективность функционирования системы БИП обусловливалась многими факторами: оснащенностью каждого рабочего места необходимыми контрольно-измерительными средствами; зависимостью качества продукции от личного вклада каждого рабочего, занятого в ее производстве; значительным влиянием используемых предприятием стимулов на производительность и качество труда. И в конечном счете этот метод никак не влиял на качество продукции, он лишь позволял отделять дефектную продукцию от бездефектной и не допускать бракованную продукцию до потребителя.

В 1955 г. американцы, удачно «скопировавшие» БИП, приспособили ее для США, назвав системой «ноль дефектов», и ввели ее на многих предприятиях. О значимости качества для американцев в то время говорит тот факт, что сам вице-президент принимал участие во внедрении системы «ноль дефектов». Оригинальность системы БИП заключалась в том, что рабочий сам для себя должен быть контролером. Это обстоятельство поощрялось, и в результате качество деталей, изготовляемых рабочими, значительно улучшилось.

В 1958 г. на машиностроительных предприятиях г. Горького была внедрена система управления качеством продукции, получившая название КАНАРСПИ (качество, надежность, ресурс с первых изделий). Система была направлена на создание условий, обеспечивающих высокий уровень конструкторской и технологической подготовки производства и получения в сжатые сроки требуемого качества с первых промышленных образцов.

Основная задача системы КАНАРСПИ — это выявление на этапе проектирования изделий, максимального количества причин отказов и их устранение до начала производства. Решение задачи осуществлялось за счет развития экспериментальной и исследовательской баз, повышения коэффициента унификации, широкого применения методов моделирования. При использовании данной системы качества изделия имели, как правило, вдвое меньше конструктивных дефектов, чем другая продукция.

Система КАНАРСПИ на этапе производства использовала принципы системы БИП, а при эксплуатации применялась обратная связь для накопления информации, требующейся при проектировании новой и отработке действующей конструкции. Система КАНАРСПИ позволила на многих предприятиях сократить сроки доводки новых изделий до заданного уровня качества в 2—3 раза, повысить надежность выпускаемых изделий в 1,5—2 раза, увеличить ресурс изделия в 2 раза, снизить трудоемкость и цикл монтажно-сборочных работ в 1,5—2 раза.

Однако принципы системы в большей мере реализовывались на предприятиях оборонных отраслей промышленности и в гораздо меньшей — на предприятиях гражданских отраслей. Это можно объяснить различиями в условиях финансирования деятельности предприятий, так как принципы КАНАРСПИ требовали создания и поддержания мощной экспериментальной и исследовательской базы.

В середине 1960;х гг. на предприятиях г. Львова, где в течение нескольких лет функционировала система БИП, был разработан Львовский вариант — система бездефектного труда (СБТ). Ее разработчики предложили применять комплексный показатель качества труда (коэффициент качества труда). При расчете этого показателя использовались численные значения ряда частных показателей, характеризующих влияние основных факторов на качество работы коллективов различных подразделений предприятия, а также его отдельных работников.

Коэффициент качества труда позволял всесторонне и объективно оценивать качество работы как отдельных исполнителей, так и коллективов производственных подразделений и служб предприятия. Система бездефектного труда получила широкое распространение на предприятиях строительной индустрии.

В середине 1970;х гг. в результате совместного научно-производственного эксперимента, проводимого ВНИИС и Львовского НПО.

«Система» Госстандарта с участием передовых промышленных предприятий Львовской области, была разработана комплексная система управления качеством продукции (КС УКП) на базе стандартизации.

При создании системы был использован передовой опыт отечественной и зарубежной практики управления качеством продукции. Эта система содержала все лучшее, что было разработано в системах БИП, КАНАРСПИ и СБТ.

Организационно-технической основой управления в КС УКП являлись стандарты предприятия (СТП). Основные принципы КС УКП соответствовали концепции управления качеством, господствовавшей в то время в мире. Многие из этих принципов не устарели и по настоящий день, соответствуя требованиям, предъявляемым к системам качества стандартами ИСО серии 9000.

Опыт создания КС УКП был рассмотрен правительством в 1975 г. и рекомендован для широкого внедрения в народном хозяйстве. За разработку и внедрение системы ее авторам была присуждена Государственная премия СССР. В среднем эффект от реального внедрения и устойчивого функционирования КС УКП на промышленных предприятиях выразился в следующем: цикл подготовки производства новых изделий сократился на 5—10%, потери от брака снизились на 15—20%, расходы по рекламациям — на 3—5%.

- [1] Ильин И. А. Спасение в качестве // Русский колокол. 1928. № 4. С. 3.