Основные элементы котельного агрегата

Дутьевые вентиляторы, устанавливаемые перед воздухоподогревателем, предназначены для подачи в него неподогретого воздуха. Давление, создаваемое вентилятором, определяется аэродинамическим сопротивлением воздушного тракта, которое должно быть преодолено. Обычно оно складывается из сопротивлений всасывающего воздуховода, воздухоподогревателя, воздуховодов между воздухоподогревателем и топкой… Читать ещё >

Основные элементы котельного агрегата (реферат, курсовая, диплом, контрольная)

Ранее отмечалось, что основными элементами котла являются: испарительные поверхности нагрева (экранные трубы и котельный пучок), пароперегреватель с регулятором перегрева пара, водяной экономайзер, воздухоподогреватель и тягодутьевые устройства.

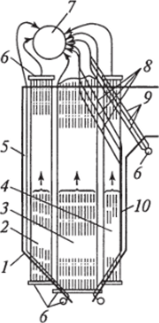

Испарительные поверхности котла. Парогенерирующие (испарительные) поверхности нагрева отличаются друг от друга в котлах различных систем, но, как правило, располагаются в основном в топочной камере и воспринимают теплоту излучением — радиацией. Это — экранные трубы, а также устанавливаемый на выходе из топки небольших котлов конвективный (котельный) пучок (рис. 6.15).

Экраны котлов с естественной циркуляцией, работающих под разрежением в топке, выполняются из гладких труб (гладкотрубные экраны) с внутренним диаметром 40…60 мм. Экраны представляют собой ряд параллельно включенных вертикальных подъемных труб, соединенных между собой коллекторами (см. рис. 6.15). Зазор между трубами обычно составляет 4…6 мм. Некоторые экранные трубы введены непосредственно в барабан и не имеют верхних коллекторов. Каждая панель экранов вместе с опускными трубами, вынесенными за пределы обмуровки топки, образует независимый контур циркуляции.

Рис. 6.15. Расположение испарительных поверхностей барабанного котельного агрегата:

Трубы заднего экрана в месте выхода продуктов сгорания из топки разводятся в три ряда. Такая разводка труб называется фестонированием; она позволяет увеличить сечение для прохода газов, снизить их скорость и предотвратить забивание зазоров между трубами затвердевшими при охлаждении расплавленными частицами золы, выносимыми газами из топки.

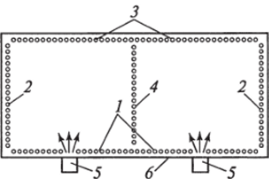

1 — контур обмуровки топки; 2, J, 4 — панели бокового экрана; 5 — фронтовой экран; 6 — коллекторы экранов и конвективного пучка; 7— барабан; 8 — фестон; 9 — конвективный пучок; 10 — задний экран В парогенераторах большой мощности кроме настенных устанавливаются дополнительные экраны, делящие топку на отдельные отсеки (рис. 6.16). Эти экраны освещаются факелами с двух сторон и называются двусветными. Они воспринимают вдвое больше теплоты, чем настенные. Двусветные экраны, увеличивая общее тепловосприятие в топке, позволяют уменьшить ее размеры.

Рис. 6.16. Размещение экранов в поперечном сечении топки:

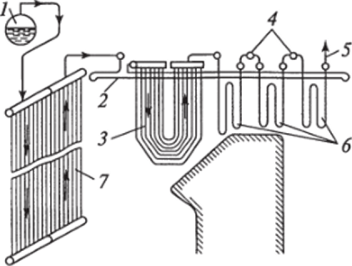

1 — фронтовой экран; 2 — боковые экраны; 3 — задний экран; 4 — двусветный экран; 5 — горелки; 6 — контур обмуровки топки Пароперегреватели. Пароперегреватель предназначен для повышения температуры пара, поступающего из испарительной системы котла. Он является одним из наиболее ответственных элементов котельного агрегата. С повышением параметров пара тепловосприятие пароперегревателей возрастает до 60% всего тепловосприятия котлоагрегата. Стремление получить высокий перегрев пара вынуждает располагать часть пароперегревателя в зоне высоких температур продуктов сгорания, что, естественно, снижает прочность металла труб. В зависимости от определяющего способа передачи теплоты от газов пароперегреватели или отдельные их ступени разделяются на радиационные, полурадиационные и конвективные (рис. 6.17).

Радиационные пароперегреватели выполняются обычно из труб диаметром.

22…54 мм. При высоких параметрах пара их размещают в топочной камере и большую часть теплоты они получают излучением от факела.

Рис. 6.17. Радиационный конвективный пароперегреватель:

/ — барабан; 2 — потолочный радиационный перегреватель; 3 — ширмовый полурадиационный перегреватель; 4 — регулятор перегрева; 5 — отвод перегретого пара; 6 — конвективный перегреватель; 7 — настенный радиационный перегреватель Конвективные пароперегреватели располагаются в горизонтальном газоходе или в начале конвективной шахты в виде плотных пакетов, образованных змеевиками с шагом по ширине газохода, равным 2,5… 3 диаметрам трубы.

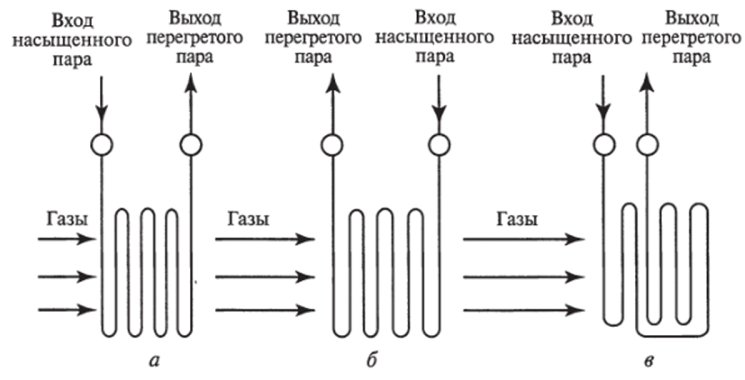

Конвективные пароперегреватели в зависимости от направления движения пара в змеевиках и потока дымовых газов могут быть противоточными, прямоточными и со смешанным направлением потоков (рис. 6.18).

Температура перегретого пара должна всегда поддерживаться постоянной, независимо от режима работы и нагрузки котлоагрегата, поскольку при ее понижении повышается влажность пара в последних ступенях турбины, а при повышении температуры сверх расчетной появляется опасность чрезмерных термических деформаций и снижения прочности отдельных элементов турби;

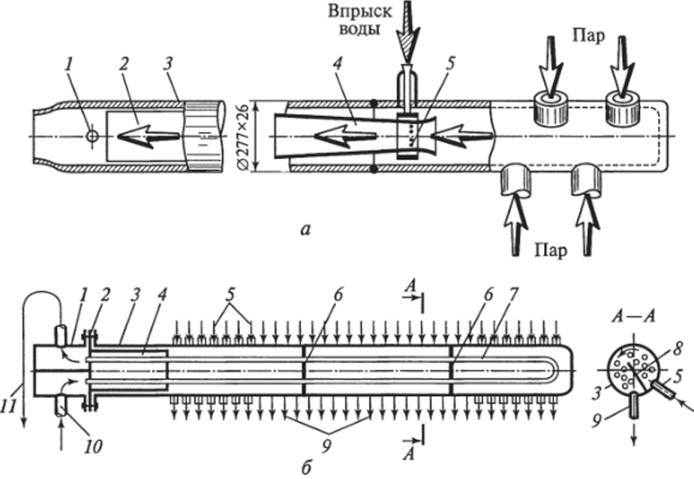

Рис. 6.18. Взаимное движение пара и газов в пароперегревателе: а — прямоточное; б — противоточное; в — смешанное ны. Поддерживают температуру пара на постоянном уровне с помощью регулирующих устройств — пароохладителей. Наиболее широко распространены пароохладители впрыскивающего типа, в которых регулирование производится путем впрыскивания обессоленной воды (конденсата) в поток пара. Вода при испарении отнимает часть теплоты у пара и снижает его температуру (рис. 6.19, а).

Обычно впрыскивающий пароохладитель устанавливают между отдельными частями пароперегревателя. Вода впрыскивается через ряд отверстий по окружности сопла и разбрызгивается внутри рубашки, состоящей из диффузора и цилиндрической части, которая защищает корпус, имеющий высокую температуру, от попадания на него брызг воды во избежание образования трещин в металле корпуса из-за резкого изменения температуры.

В котлах средней паропроизводительности применяются поверхностные пароохладители (рис. 6.19, б), которые обычно размеща;

Рис. 6.19. Пароохладители:

а — впрыскивающий: 1 — лючок для измерительных приборов; 2 — цилиндрическая часть рубашки; 3 — корпус пароохладителя; 4 — диффузор; 5 — отверстия для распыления воды в паре; б — поверхностный с охлаждением пара питательной водой: / — головка пароохладителя; 2 — трубная доска; 3 — коллектор; 4 — рубашка, препятствующая омыванию паром трубной доски; 5, 9 — трубы, подводящие и отводящие пар из пароохладителя; 6 — дистанционирующие перегородки; 7 — водяной змеевик; 8 — продольная перегородка, улучшающая омывание паром змеевиков; 10, 11 — трубы, подводящие и отводящие питательную воду ют при входе пара в пароперегреватель или между его отдельными частями.

К коллектору пар подводится и отводится через змеевики. Внутри коллектора расположены змеевики, по которым течет питательная вода. Температура пара регулируется количеством воды, поступающей в пароохладитель.

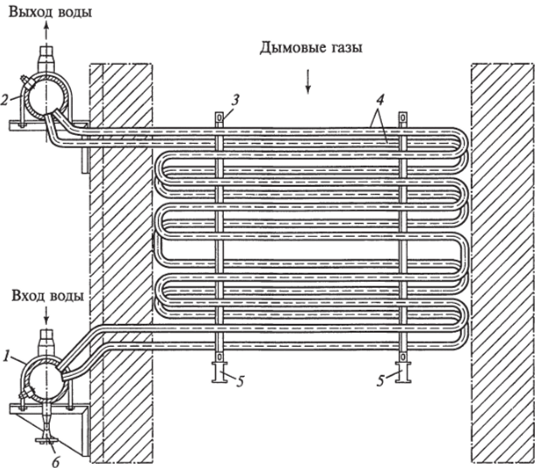

Водяные экономайзеры. Они расположены в конвективном газоходе и работают при относительно невысоких температурах продуктов сгорания (дымовых газов). Водяные экономайзеры предназначены для подогрева питательной воды перед ее поступлением в испарительную часть котлоагрегата за счет использования теплоты уходящих газов. Наиболее часто экономайзеры выполняют из стальных труб диаметром 28… 38 мм, согнутых в вертикальные змеевики и скомпонованных в пакеты. Трубы в пакетах располагаются в шахматном порядке довольно плотно: расстояние между осями соседних труб поперек потока дымовых газов составляет.

2. .2.5 диаметра трубы, вдоль потока — 1… 1,5. Крепление труб змеевиков и их дистанционирование осуществляются опорными стойками, закрепленными в большинстве случаев на полых (для воздушного охлаждения), изолированных со стороны горячих газов балках каркаса (рис. 6.20).

В зависимости от степени подогрева воды экономайзеры подразделяются на кипящие и некипящие. В кипящем экономайзере до 20% воды может превращаться в пар.

Общее число параллельно работающих труб выбирается исходя из скорости воды не ниже 0,5 м/с для некипящих и 1 м/с для кипящих экономайзеров. Указанная скорость обусловлена необходимостью смывания со стенок труб пузырьков воздуха, способствующих коррозии, и предотвращения расслоения пароводяной смеси, что может привести к перегреву слабо охлаждаемой паром верхней стенки трубы и ее разрыву. Движение воды в экономайзере обязательно должно быть восходящим. Число труб в пакете в горизонтальной плоскости выбирается исходя из скорости продуктов сгорания 6…9 м/с. Скорость определяется стремлением, с одной стороны, предохранить змеевики от заноса золой, а с другой — не допустить чрезмерного золового износа. Коэффициенты теплопередачи при этих условиях составляют обычно несколько десятков [Вт/(м2 -К)]. Для удобства ремонта и очистки труб от наружных загрязнений экономайзер разделяют на пакеты высотой.

1.. 1,5 м с зазорами между ними до 800 мм.

Наружные загрязнения с поверхности змеевиков удаляют путем периодического включения в работу системы дробеочистки, когда металлическая дробь пропускается (падает) сверху вниз через конвективные поверхности нагрева, сбивая налипшие на трубы отложения. Налипание золы может быть следствием выпадения росы из дымовых газов на относительно холодной поверхно;

Рис. 6.20. Стальной змеевиковый экономайзер:

1 — нижний коллектор; 2 — верхний коллектор; 3 — опорная стойка; 4 — змеевики; 5 — опорные балки (охлаждаемые); 6 — спуск воды сти труб. Это является одной из причин предварительного подогрева питательной воды, подаваемой в экономайзер, до температуры, превышающей точку росы паров воды или паров серной кислоты в топочных газах.

Верхние ряды труб экономайзера при работе котла на твердом топливе даже при относительно невысоких скоростях газов подвержены заметному износу золой. Для предотвращения эолового износа на эти трубы крепят различного рода защитные накладки.

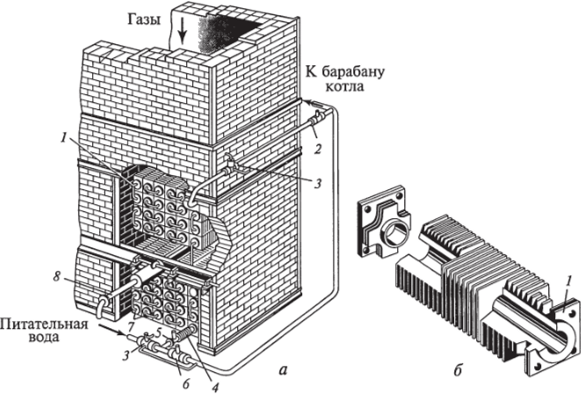

В котлах малой мощности и низкого давления широкое распространение получили чугунные ребристые водяные экономайзеры. Чугунные экономайзеры бывают только некипящие. Они устанавливаются на котлах с рабочим избыточным давлением до.

2 МПа. Чугунные экономайзеры, изготовленные из специального высококачественного чугуна, могут применяться на давление до 6 МПа.

На рис. 6.21 показан общий вид чугунного ребристого экономайзера системы ВТИ. Он набирается из отдельных стандартных ребристых труб длиной 2 м с внутренним диаметром 50 мм и толщиной стенки 13 мм, форма ребер — квадратная 140×140 мм. Реб;

Рис. 6.21. Чугунный экономайзер:

а — компоновка в газоходе котла; б — отдельный элемент; 1 — ребристые трубы; 2… 6 — задвижки и краны; 7 — соединительные калачи; 8 — водоохлаждаемая труба-балка ра на трубах служат для увеличения поверхности нагрева и лучшей передачи теплоты горячих газов воде. На конце каждой ребристой трубы имеется фланец прямоугольной формы размером 150×150 мм. Поверхность нагрева одной трубой составляет 2,95 м2.

Ребристые трубы соединяются между собой калачами, расположенными горизонтально и вертикально, чем обеспечивается проход воды последовательно через все трубы горизонтальных рядов экономайзера. Для уплотнения соединений калачей с ребристыми трубами применяются паронитовые прокладки. Обдувка экономайзеров для очистки налипшей золы и сажистых загрязнений производится сжатым воздухом или перегретым паром давлением не менее 0,8 МПа.

Воздухоподогреватели. Они устанавливаются для подогрева воздуха, направляемого затем в топку в целях повышения эффективности горения топлив и в углеразмольные устройства, за счет использования теплоты уходящих газов.

Оптимальная величина подогрева воздуха в воздухоподогревателе зависит от рода сжигаемого топлива, его влажности, типа топочного устройства и колеблется от 200 °С для каменных углей, сжигаемых на цепной решетке (во избежание перегрева колосников), и 250 °C для торфа, сжигаемого на тех же решетках, до.

350. .450°С при сжигании жидкого и пылевидного топлива в камерных топках.

Для получения высокой температуры подогрева воздуха применяется двухступенчатый подогрев. Для этого воздухонагреватель делится на две части, между которыми «в рассечку» устанавливается часть водяного экономайзера.

Температура воздуха, поступающего в воздухоподогреватель, должна быть не менее чем на 10… 15 °C выше точки росы дымовых газов во избежание коррозии холодного конца воздухоподогревателя в результате конденсации водяных паров, содержащихся в дымовых газах (при их соприкосновении с относительно холодными стенками воздухоподогревателя), а также забивания при этом проходных каналов для газов налипающей на влажные стенки золой. Эти условия можно соблюсти двумя путями: повышением температуры уходящих газов и потерей теплоты, что экономически невыгодно, или установкой специальных устройств для подогрева воздуха перед его поступлением в воздухоподогреватель. Для этого применяются специальные калориферы, в которых воздух подогревается отборным паром от турбин или отработавшим паром от питательных насосов. В некоторых случаях подогрев воздуха осуществляется путем рециркуляции, т. е. часть нагретого в воздухоподогревателе воздуха возвращается через всасывающий патрубок к дутьевому вентилятору и смешивается с холодным воздухом.

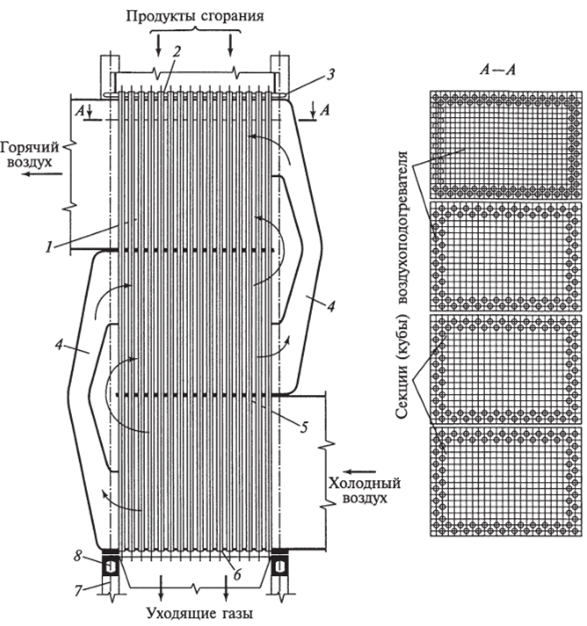

По принципу действия воздухоподогреватели разделяются на рекуперативные и регенеративные. В рекуперативных воздухоподогревателях тепло от газов к воздуху передается через неподвижную разделяющую их металлическую стенку трубы. Как правило, это стальные трубчатые воздухоподогреватели (диаметр трубок.

25.. 40 мм). Схема такого подогревателя приведена на рис. 6.22. Трубки в нем расположены обычно вертикально, внутри них движутся продукты сгорания; воздух омывает их поперечным потоком в несколько ходов, организуемых за счет перепускных воздуховодов (коробов) и промежуточных перегородок.

Газ в трубках движется со скоростью 8… 15 м/с, воздух между трубками — вдвое медленнее. Это позволяет иметь примерно равные коэффициенты теплоотдачи с обеих сторон стенки трубы.

Тепловое расширение воздухоподогревателя воспринимается линзовым компенсатором 3, который устанавливается над воздухоподогревателем. При помощи фланцев он прикрепляется болтами снизу к воздухоподогревателю, а сверху к переходной раме предыдущего газохода котлоагрегата.

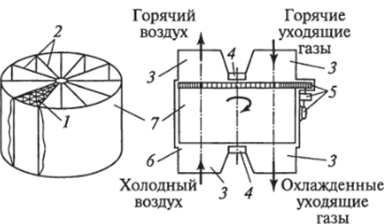

В регенеративном воздухоподогревателе тепло передается металлической насадкой, которая периодически нагревается газообразными продуктами сгорания, после чего переносится в поток воздуха и отдает ему аккумулированное тепло. Регенеративный воздухоподогреватель котла (рис. 6.23) представляет собой.

Рис. 6.22. Трубчатый воздухоподогреватель:

1 — стальные трубы 40×1,5 мм; 2, 6 — верхняя и нижняя трубные доски толщиной 20…25 мм; 3 — компенсатор тепловых расширений; 4 — воздухоперепускной короб; 5 — промежуточная трубная доска; 7, 8 — опорные рама и колонны медленно вращающийся (3…5 об/мин) барабан (ротор) с набивкой (насадкой) из гофрированных тонких стальных листов, заключенный в неподвижный корпус. Секторными плитами корпус разделен на две части — воздушную и газовую. При вращении ротора набивка попеременно пересекает то газовый, то воздушный поток. Несмотря на то что набивка работает в нестационарном режиме, подогрев идущего сплошным потоком воздуха осуществляется непрерывно без колебаний температуры. Движение газов и воздуха — противоточное.

Регенеративный воздухоподогреватель отличается компактностью (до 250 м2 поверхности в 1 м3 набивки). Он широко распро;

Рис. 6.23. Устройство регенеративного вращающегося воздухоподогревателя:

/ — набивка; 2 — сплошные перегородки ротора, препятствующие перемешиванию воздуха и продуктов сгорания; 3 — короба подвода и отвода воздуха и газа; 4 — секторные плиты, разделяющие газовый и воздушный потоки; 5 — механизм привода (электродвигатель, редуктор, шестерня); 6 — неподвижный корпус; 7 — ротор странен на мощных энергетических котлоагрегатах. Недостатком его являются большие (до 10%) перетоки воздуха в тракт газов, что ведет к перегрузкам дутьевых вентиляторов и дымососов и увеличению потерь с уходящими газами.

Тяго-дутьевые устройства котельного агрегата. Для того чтобы в топке котельного агрегата могло происходить горение топлива, в нее необходимо подавать воздух. Для удаления из топки газообразных продуктов сгорания и обеспечения их прохождения через всю систему поверхностей нагрева котельного агрегата должна быть создана тяга.

В настоящее время различают следующие схемы подачи воздуха и отвода продуктов сгорания в котельных установках:

схема с естественной тягой, создаваемой дымовой трубой, и естественным засасыванием воздуха в топку в результате разрежения в ней, создаваемого тягой трубы;

схема с искусственной тягой, создаваемой дымососом, и засасыванием воздуха в топку, в результате разрежения, создаваемого дымососом;

схема с искусственной тягой, создаваемой дымососом, и принудительной подачей воздуха в топку дутьевым вентилятором;

схема с наддувом, при котором вся котельная установка герметизируется и ставится под некоторое, создаваемое дутьевым вентилятором, избыточное давление, которого хватает на преодоление всех сопротивлений воздушного и газового трактов, что снимает необходимость установки дымососа.

Дымовая труба во всех случаях искусственной тяги или работы под наддувом сохраняется, но при этом основным назначением трубы становится вывод дымовых газов в более высокие слои атмосферы для улучшения условий рассеяния их в пространстве.

Рис. 6.24. Схема котла с естественной тягой, создаваемой дымовой трубой: I — котел; 2 — дымовая труба В связи с непрерывным усложнением профиля современного котельного агрегата и снижением температуры уходящих газов в настоящее время первые две схемы создания тяги и дутья сохранились только в очень небольших котельных установках, паропроизводительностью не выше 1 …2 т/ч. В котельных же установках большей паропроизводительности повсеместно применяется искусственная тяга с искусственным дутьем.

Дымовые трубы выполняют кирпичными, железобетонными и железными. Из кирпича обычно сооружают трубы высотой до 80 м. Более высокие трубы сооружают железобетонными. Железные трубы устанавливают только на вертикально-цилиндрических котлах, а также на мощных стальных водогрейных котлах башенного типа. Для уменьшения затрат обычно сооружают одну общую дымовую трубу для всей котельной или для группы котельных установок.

Принцип действия дымовой трубы остается одинаковым в установках, работающих с естественной и искусственной тягой. Особенностью является то, что при естественной тяге дымовая труба должна преодолеть сопротивление всей котельной установки, а при искусственной она создает дополнительную тягу к основной, создаваемой дымососом.

На рис. 6.24 представлена схема котла с естественной тягой, создаваемой дымовой трубой 2. Она заполнена дымовыми газами (продуктами сгорания) с плотностью рг (кг/м3) и сообщается через газоходы котла 1 с атмосферным воздухом, плотность которого Рвом (кг/м3). Очевидно, ЧТО Рвом > рг.

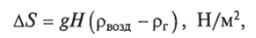

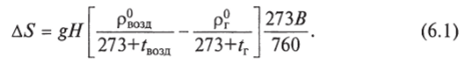

При высоте дымовой трубы Н разность давлений столбов воздуха ?#Рвом (Н/м2) и газов g#pr (Н/м2) на уровне основания трубы, т. е. величина тяги AS составит.

где  —.

—.

плотность воздуха и газов при нормальных условиях; В — барометрическое давление, мм рт. ст.

Подставляя значения р^ и рг, получим.

Из уравнения (6.1) следует, что величина естественной тяги тем больше, чем больше высота трубы и температура дымовых газов и чем ниже температура окружающего воздуха.

Определив расчетным путем (в специальной литературе) газовое сопротивление котлоагрегата, из уравнения (6.1), взяв запас в 30… 50% на случай увеличения сопротивления по дымовому тракту вследствие загрязнения конвективных поверхностей нагрева, можно найти требуемую высоту дымовой трубы.

Минимальная допустимая высота трубы регламентируется на основе санитарных соображений. Диаметр трубы определяют по скорости истечения дымовых газов из нее при максимальной паропроизводительности всех подключенных к трубе котельных агрегатов. При естественной тяге эта скорость должна находиться в пределах 6… 10 м/с, но не ниже 4 м/с во избежание нарушения тяги ветром (задувания трубы). При искусственной тяге скорость истечения дымовых газов из трубы обычно принимают равной.

20…25 м/с.

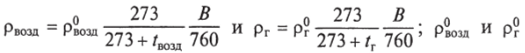

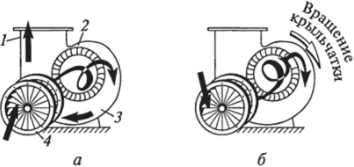

К котельным агрегатам устанавливают центробежные дымососы и дутьевые вентиляторы (рис. 6.25), а для парогенераторов производительностью 950 т/ч и выше — осевые многоступенчатые дымососы (рис. 6.26).

Дымососы производительностью до 30 м3/с, а также все дутьевые вентиляторы, выпускаемые отечественной промышленностью, выполняют в виде центробежных машин одностороннего всасывания с консольным расположением крыльчатки. Дымососы и дутьевые вентиляторы одного типоразмера имеют одинаковую конструкцию и размеры. Дымососы большей производительности, до 100 м3/с, выполняют с двусторонним всасыванием (подробно.

Рис. 6.25. Схемы работы центробежного вентилятора (передняя часть кожуха условно снята):

а — при правильном направлении предварительного завихрения воздуха; б — при неправильном завихрении воздуха; 1 — выходной патрубок; 2 — ротор с крыльчаткой; 3 — кожух; 4 — направляющий аппарат, показанный для наглядности схемы в смещенном положении.

Рис. 6.26. Устройство дымососа осевого типа:

1 — электродвигатель; 2 — всасывающий патрубок; 3 — направляющий аппарат; 4 — рабочее колесо с лопатками; 5 — диффузор; 6 — компенсатор; 7 — опоры; 8 — корпус; 9 — вал принципы работы центробежных нагнетательных машин, их параметры и характеристики будут рассмотрены в тл. 7).

Дымососы размещают за котельным агрегатом, причем в котельных установках, предназначенных для сжигания твердого топлива, их устанавливают после золоуловителя, чтобы уменьшить количество летучей золы, проходящей через дымосос, и тем самым снизить истирание золой крыльчатки дымососа.

Разрежение, которое должно быть создано дымососом, определяется суммарным аэродинамическим сопротивлением газового тракта котельной установки, которое должно быть преодолено при условии, что разрежение дымовых газов вверху топки будет.

20…30 Н/м2, и будет создано необходимое скоростное давление на выходе дымовых газов из дымовой трубы. В небольших котельных установках разрежение, создаваемое дымососом, обычно составляет 1000…2000 Н/м2, а в крупных установках 2500…3000 Н/м2.

Дутьевые вентиляторы, устанавливаемые перед воздухоподогревателем, предназначены для подачи в него неподогретого воздуха. Давление, создаваемое вентилятором, определяется аэродинамическим сопротивлением воздушного тракта, которое должно быть преодолено. Обычно оно складывается из сопротивлений всасывающего воздуховода, воздухоподогревателя, воздуховодов между воздухоподогревателем и топкой, а также сопротивления решетки и слоя топлива или горелок. В сумме эти сопротивления составляют 1000… 1500 Н/м2 для котельных установок малой производительности и возрастают до 2000…2500 Н/м2 для крупных котельных установок.

Выбор дымососа и дутьевого вентилятора производится на основании теплового и аэродинамического расчетов котельного агрегата, изложенных в специальной литературе.

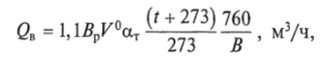

Производительность вентилятора определяется по формуле.

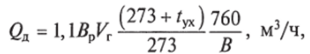

а производительность дымососа.

где 1,1 — коэффициент запаса по производительности; Вр — часовой расход топлива, кг/ч, кг/м3; V0 — теоретическое количество воздуха, необходимого для горения, м3/кг, м3/м3; сц. — коэффициент избытка воздуха в топке; VT — количество дымовых газов, м3/кг, м3/ м3; В — барометрическое давление, мм рт.ст.; 1 и ^ — температура воздуха и уходящих газов, °С.

Полное расчетное давление (напор) определяется по формуле.

где AS — полное сопротивление воздушного или газового тракта, Н/м2; 1,2 — коэффициент запаса по напору.