Лучевые способы сварки и резки конструкционных материалов

Сварной шов; 2 — динамический парогазовый канал; 3 — электронный луч; 4 — заготовки; 5 — фронт расплавленного металла; 6 — основной объем расплава; VCH — скорость перемещения электронного луча (скорость сварки) металла по сварочной ванне неравномерно: фронт 5 расплавленного металла (передняя стенка динамического парогазового канала 2) имеет толщину 0,05…0,5 мм, а за электронным лучом 3, вблизи… Читать ещё >

Лучевые способы сварки и резки конструкционных материалов (реферат, курсовая, диплом, контрольная)

В зависимости от вида применяемой энергии различают электронно-лучевую и лазерную сварку.

Электронно-лучевая сварка

Электронно-лучевая сварка (ЭЛС) представляет собой сварку плавлением, при выполнении которой для нагрева используется энергия ускоренных электронов.

Электронный луч — это сжатый поток электронов, перемещающихся с большой скоростью от катода к аноду в сильном электрическом поле. При соударении электронного потока с твердым телом до 90% кинетической энергии электронов переходит в тепловую. Температура в месте соударения достигает 5 000… 6000 °C.

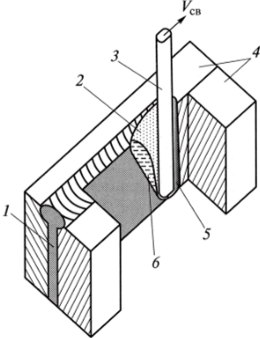

Схема формирования сварного шва показана на рис. 4.1. При сварке электронным лучом теплота выделяется непосредственно в самом свариваемом металле, вызывая его плавление и частичное испарение. Расплавленный металл заготовок 4 вытесняется из зоны сварки давлением его паров. Распределение расплавленного.

Рис. 4.1. Схема формирования шва при электронно-лучевой сварке:

/ — сварной шов; 2 — динамический парогазовый канал; 3 — электронный луч; 4 — заготовки; 5 — фронт расплавленного металла; 6 — основной объем расплава; VCH — скорость перемещения электронного луча (скорость сварки) металла по сварочной ванне неравномерно: фронт 5 расплавленного металла (передняя стенка динамического парогазового канала 2) имеет толщину 0,05…0,5 мм, а за электронным лучом 3, вблизи верхней части ванны, сосредоточен основной объем расплава. При его кристаллизации образуется сварной шов 1.

Силы, действующие на расплавленный металл, весьма значительны, а размеры канала и объем сварочной ванны невелики. Поэтому в ней интенсивно протекают электрои гидродинамические процессы, влияющие на формирование сварного шва и обусловливающие следующие особенности ЭЛС:

- • из-за наличия зазора между свариваемыми заготовками, частичного испарения и выброса материала заготовок образуется вогнутый сварной шов;

- • остаточные магнитные поля в деталях из ферромагнитных материалов отклоняют электронный луч от плоскости стыка заготовок, поэтому после сборки заготовок, непосредственно перед сваркой, необходимо их размагнитить;

- • на характер вытеснения материала заготовок из канала 2 влияет угол наклона луча к плоскости сварного шва. Перед сваркой необходимо провести специальную разделку поверхностей стыка заготовок, которая обеспечит оптимальные условия формирования сварного шва и повысит точность сварки. Иногда необходимо выполнить специальные технологические буртики, удаляемые после сварки механической обработкой;

- • для повышения точности сварки желательно предварительно выполнить прихватки. Число, расположение и последовательность наложения прихваток зависят от конструкции свариваемого узла (детали);

- • для обеспечения высокого качества сварного шва пользуются различными приемами сварки: осуществляется полное проплавление материала, электронному лучу придается определенная траектория (развертка) и наклон, выполняется сварка с применением присадочного материала и (или) подкладки, а также сварка смещенным или расфокусированным электронным лучом, модулируется сила тока луча.

При сварке разнородных материалов электронный луч смещают в сторону более тугоплавкого материала. Лучу может быть придана круговая или эллиптическая траектория, а также строчное продольное или поперечное перемещение. При кольцевой сварке очень сложно выполнить замыкание кольцевого шва. В процессе замыкания в сварном шве могут появиться прожоги, кратеры, непровары, горячие и холодные трещины, а также колебания глубины проплавления. Эти явления можно устранить плавным изменением мощности луча и формы его развертки. Для защиты поверхностей свариваемых заготовок от брызг расплавленного металла необходимо использовать экраны.

Современные сварочные установки позволяют сфокусировать электронный луч на площади менее 10'2 мм2, что обеспечивает высокую концентрацию энергии в луче (50… 75 кВт/mm2). Благодаря такой концентрации энергии реализуется кинжальное плавление материала заготовок, основанное на подводе энергии к границе расплава через узкий парогазовый канал.

Кинжальное плавление материала заготовок позволяет получать сварные швы с отношением глубины шва к его ширине до 1 :30. При сварке менее концентрированными источниками теплоты (газовая или дуговая сварка) это отношение составляет 1: 1 или 1 :2, а сечение шва по форме приближается к равнобедренному треугольнику. Высокая скорость сварки в сочетании с кинжальным проплавлением обеспечивает небольшую ширину зоны термического влияния и, следовательно, малые тепловые деформации и незначительное коробление готового изделия.

Обычно ЭЛ С производится в вакуумных камерах при остаточном давлении газов около 1 мПа. Наличие вакуума позволяет беспрепятственно перемешаться электронам и исключает окисление катодной нити и зоны сварки.

На рис. 4.2 приведена схема ЭЛС с классической электронной пушкой. Формирование луча начинается с эмиссии электронов с нагретой вольфрамовой спирали 2 Ускорение электронов происходит при наличии напряжения (30… 150 кВ) между катодом 1

и кольцевым анодом 3. Для прохождения электронного луча 5 анод снабжен центральным отверстием. Обмотка 4 фокусирует луч до получения диаметра 0,1…0,5 мм. При перемещении заготовок 9 под неподвижным лучом образуется сварной шов. При необходимости электронный луч перемещают с помощью отклоняющей системы 6.

Рис. 4.2. Схема электронно-лучевой сварки с классической электронной пушкой:

/ — катод; 2 — вольфрамовая спираль; 3 — кольцевой анод; 4 — фокусирующая обмотка; 5 — электронный луч; 6 — отклоняющая система; 7 — точка фокусирования луча; .

Сварку производят две одновременно работающие электронные пушки, расположенные друг против друга. Комплекс снабжен:

- • системой визуального наблюдения за процессом сварки;

- • видеоустройством, позволяющим точно наводить луч на кромки свариваемых заготовок;

- • системой диагностики состояния катодного узла, электронной пушки и аппаратуры в целом;

- • устройством управления электронным лучом, обеспечивающим осуществление разных видов развертки луча;

- • устройством ввода-вывода луча, позволяющим при сварке кольцевых деталей плавно регулировать его мощность в начале и в конце процесса.

Комплекс обеспечивает возможность сварки изделий диаметром до 3,2 м, высотой до 1,8 м и общей массой до 10 т.

С помощью ЭЛС сваривают большинство электропроводящих материалов (легированные и высоколегированные стали; титановые, вольфрамовые, танталовые, ниобиевые, циркониевые, молибденовые и никелевые сплавы; некоторые виды керамики).

Плохо свариваются стали с высокой концентрацией углерода, серы и фосфора из-за плохих прочностных свойств сварного шва и образования горячих и холодных трещин.

Не свариваются легкоиспаряемые материалы (бронзы, содержащие кадмий и свинец, а также латуни), поскольку при воздействии высококонцентрированного электронного луча происходит их взрывное вскипание с выбросом основной массы расплава, что не позволяет добиться сплошности сварного шва.

Металлы и сплавы можно сваривать в однородных и разнородных сочетаниях со значительным отличием заготовок друг от друга по толщине. Минимальная толщина свариваемых заготовок составляет 0,02 мм, максимальная — 100 мм.

Электронно-лучевую сварку применяют для соединения малогабаритных (электроника, приборостроение, часовая промышленность) и крупногабаритных деталей (диски диаметром 50… 2 300 мм, цапфы, валы, рычаги, трубные и корпусные изделия).