Агломераторы.

Оборудование подготовительных процессов заводов пластмасс

Агломераторы позволяют осуществить вторичное использование пленочных полимерных материалов. Они обеспечивают утилизацию путем переработки самого распространенного вида полимерных отходов и вторичных ресурсов — пленочных отходов (в основном из полиэтилена различных типов): Измельченный материал, в зависимости от размера (0—10 до 0—25 мм) непрерывно подается через отверстие статорного диска… Читать ещё >

Агломераторы. Оборудование подготовительных процессов заводов пластмасс (реферат, курсовая, диплом, контрольная)

Агломераторы позволяют осуществить вторичное использование пленочных полимерных материалов. Они обеспечивают утилизацию путем переработки самого распространенного вида полимерных отходов и вторичных ресурсов — пленочных отходов (в основном из полиэтилена различных типов):

- • бракованных полотнищ;

- • кромок;

- • изношенной сельскохозяйственной пленки (от теплиц, экранов защиты грунта, мульчирования почвы, тентов для укрытия сенажа);

- • мешков;

- • упаковочной пленки;

- • пакетов бытового назначения и т. п.

Агломераторы обеспечивают выпуск из пленочных отходов катышков-гранул, которые могут служить полноценным вторичным сырьем для изготовления различных литьевых изделий, а также в качестве добавки (10—30%) в первичное гранулированное сырье при выпуске упаковочных пленок и мешков и пакетов.

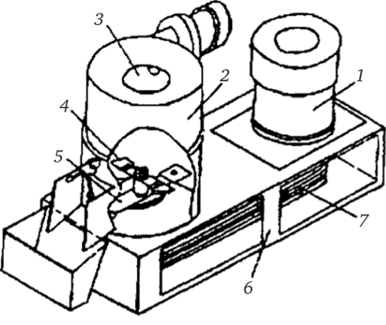

Традиционная конструкция агломератора (рис. 2.45) представляет собой цилиндрическую камеру 2, которая смонтирована на станине 6. На этой же станине смонтирован фланцевый электродвигатель 1. Крутящий момент от электродвигателя на вал агломератора передается при помощи клиноременной передачи 7. На быстроходном валу агломератора имеется мешалка, оснащенная ножами — сабельными 4 и квадратными 5. Аппарат обеспечивает возможность агломерирования пленочных отходов, загружаемых в отверстие 3, с размерами частиц в широких пределах. За счет трения частиц друг о друга и рабочие органы аппарата происходит саморазогрев материала, который приводит к испарению влаги, находящейся на поверхности измельчаемой пленки. Удаление паров влаги осуществляется вентилятором.

Рис. 2.45. Агломератор:

пояснения в тексте Для прерывания агломерации в аппарат вводится так называемая токовая вода, которая вызывает резкое охлаждение пластицированной массы полимера. Одновременно с охлаждением кусочков пленки происходит их усадка, и формируется сыпучий продукт с размером частиц неправильной формы примерно 2—8 мм [8].

Пласткомпакторы — это установки для «щадящей» агломерации и повышения насыпной плотности полимерного сырья.

Пласткомпакторы применяются:

- • для агломерации порошков, волокон, пленок и пенопластов;

- • при сушке порошков, волокон, пленок и пенопластов;

- • при рекристаллизации хлопьев полиэтилентерефталата;

- • для компаундировании термопластов.

Работают пласткомпакторы следующим образом. Полимерные отходы подаются в предварительный шредер, где измельчаются до мелкой фракции. Затем измельченная фракция поступает в пласткомпактор и попадает между пластицирующими дисками пласткомпактора. Из-за трения материал начинает размягчаться и принимать форму специальных канавок в дисках. Затем эти стерженьки охлаждаются и поступают в роторную дробилку, где измельчаются до конечного сырья (агломерата). Такая технология является более щадящей, чем переработка на экструдере-грануляторе, так как материал не нагревается до температуры расплава, и более дешевой. Полученный агломерат можно использовать как вторичное сырье. Немаловажно, что насыпные свойства полученного агломерата позволяют его перемещать, загружать и дозировать.

Обработка материала происходит непрерывно между роторным — 1 и статорным — 2 дисками (рис. 2.46). Эти два диска оснащены сменными пластикаторными элементами.

Измельченный материал, в зависимости от размера (0—10 до 0—25 мм) непрерывно подается через отверстие статорного диска в рабочую зону с помощью прессующего шнека. За счет высокого трения между уплотнительными дисками материал быстро нагревается.

Рис. 2.46. Пласткомпактор с зоной уплотнения между роторным и статорным дисками.

Оборудование работает в непрерывном цикле.

Точная регулировка процесса достигается двумя параметрами: скоростью вращения подающего шнека и зазором между статорным и роторным дисками [15].

При выборе измельчителя для конкретного технологического процесса надо учитывать следующие факторы.

- 1. Количество типов отходов и их процентное соотношение.

- 2. Размер и толщину отходов, которые необходимо измельчить.

Определяющие критерии выбора типа измельчителя:

• низкоскоростные ножевые дробилки — преимущественно для литников от термопластавтоматов;

VO.

О".

Рекомендации по выбору измельчителя в зависимости от типа отходов пластмасс.

Отходы | Низкоско ростной | Малый класс | Средний класс | Тяжелый класс | Шредер | Шредер + дробилка | Плюсы | Минусы |

Литники после литьевых машин. | Установка около каждого ТПА. | Низкий уровень шума. | Низкая производительность, высокая стоимость. | |||||

То же. | Можно установить одну дробилку на один или несколько ТПА, на один или несколько типов материалов. | Высокая производительность, низкая стоимость. | Более высокий уровень шума. | |||||

Брак изделий литья или экструзии трубы, профили). | Любые мелкие и крупногабаритные отходы любой толщины. | Универсальность, высокая производительность, низкий уровень шума и пыли. | Как правило, крупная дробленка. (от 20 мм) требует вторичного дробления. |

VO.

VJ.

Отходы | Низкоско ростной | Малый класс | Средний класс | Тяжелый класс | Шредер | Шредер + дробилка | Плюсы | Минусы |

Слитки (сливы) от экструзии. | Единственно возможный вариант переработки толстостенных (от 15 мм и без ограничений). | Высокая производительность, низкие эксплуатационные расходы. | При объеме менее 200 кг/ч — большие инвестиционные затраты. | |||||

Пленка. | Наиболее эффективны дробилки с вертикальной осью вращения ротора, на втором месте — с косым срезом ножей (альтернатива — агломераторы). | Дробление до мелкой фракции в одну стадию. | Относительно небольшая производительность. | |||||

Получение крупной дробленки для дальнейшей грануляции или агломерации. | ||||||||

Нет смысла. | ||||||||

VO.

Отходы | Низкоско ростной | Малый класс | Средний класс | Тяжелый класс | Шредер | Шредер + дробилка | Плюсы | Минусы |

Мешки плетеные, биг-беги. | Только дробилки с косым срезом ножей (или альтернатива — мощные агломераторы от 30 кВт). | Дробление до мелкой фракции в одну стадию. | В мешках может попасться металл — необходимость установки металлодетектора. | |||||

Получение крупной дробленки — для дальнейшей грануляции или агломерации. | Можно дробить прямо тюками. | В тюках может попасться металл — необходимость установки металлодетектора. | ||||||

Нет смысла. | ||||||||

- • ножевые дробилки для отходов с толщиной стенки не более 15 мм;

- • шредеры для предварительного измельчения (фракции до 20 мм) толстостенных и крупногабаритных отходов (могут применяться и для всех остальных типов отходов, т. е. являются универсальными);

- • дисковые дробилки для получения пылевидной фракции размером до 1 мм (входящим сырьем является дробленка фракции размером от 4 до 8 мм).

- 3. Рекомендуемый размер измельченной фракции, которая в дальнейшем будет приемлемой для переработки:

- • от 0,1 до 1 мм — для порошкообразных композиций на основе ПВХ;

- • от 6 до 12 мм — для последующей переработки методами экструзии или литья под давлением;

- • от 12 до 40 мм — при дроблении пленки или изделий из ПЭТФ.

Необходимо учитывать, что размер конечной фракции влияет на производительность: чем меньше диаметр ячеек сетки измельчающего оборудования, тем меньше его меньше производительность.

- 4. Вид полимерного материала, наличие или отсутствие в нем наполнителя, природа наполнителя и его количество влияют на реальный срок службы рабочих органов измельчителей и определяют требования к материалам для их изготовления.

- 5. При определении целесообразности установки измельчителей следует учитывать количество отходов, появляющихся на данном производстве. При их небольшом количестве в ряде случаев отходы выгоднее продавать на сторону.

- 6. Необходимая производительность в кг/ч.

- 7. Режим работы: часов в сутки. Определяет необходимость системы охлаждения корпуса и комплектацию измельчителя в соответствии с логистикой движения отходов/сырья.

В общем виде рекомендации по выбору измельчителя для основных процессов переработки пластмасс приведены в табл. 2.1.