Экструзионное оборудование.

Прикладная механика: расчеты оборудования для переработки пластмасс

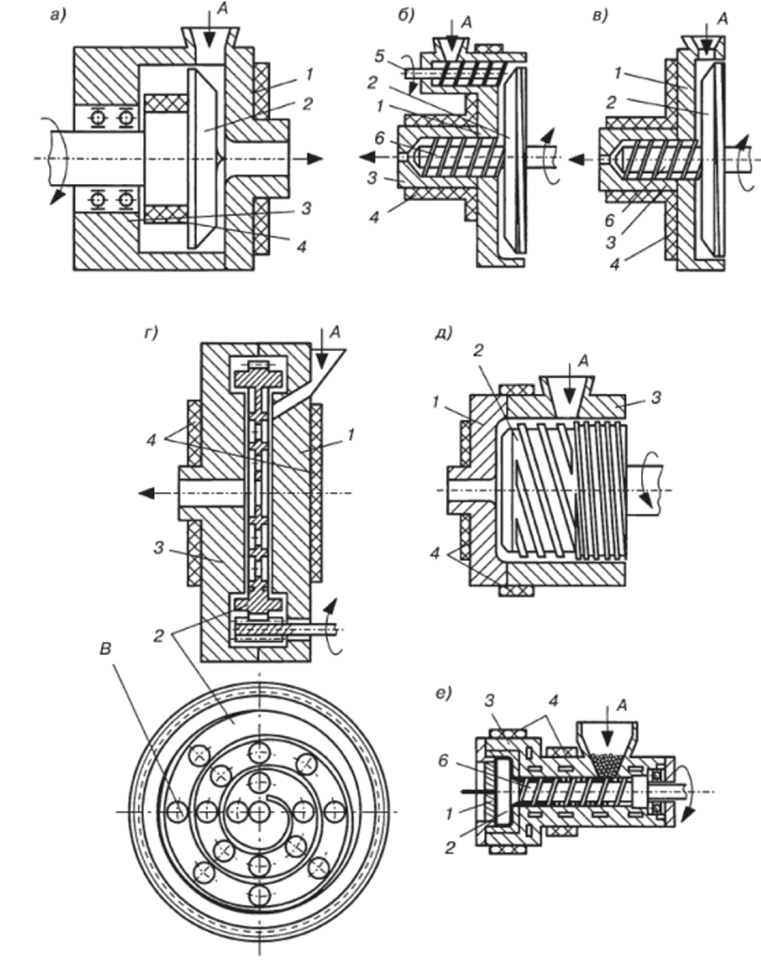

На рис. 4.9 приведены различные схемы дисковых и шнекодисковых экструдеров. При этом рис. 4.9, а иллюстрирует простейшую схему дискового экструдера, состоящего из вращающегося диска 2 и неподвижного диска 1, размешенных в корпусе 3. Необходимая температура переработки обеспечивается электронагревателями 4. Перерабатываемый материал подается из бункера (на рисунке не показан) в загрузочную воронку… Читать ещё >

Экструзионное оборудование. Прикладная механика: расчеты оборудования для переработки пластмасс (реферат, курсовая, диплом, контрольная)

Экструдеры для переработки пластмасс

Экструзия (выдавливание) в настоящее время является одним из наиболее распространенных методов производства изделий из пластмасс. С его помощью производятся листы, плоские и рукавные пленки, трубы, самые различные профили, экструзией получают заготовки для экструзионно-раздувного формования. Экструзионные линии используются при гранулировании полимерного сырья, при создании полимерных композиционных материалов, при обкладке проводов и кабелей полимерной изоляцией и т. д.

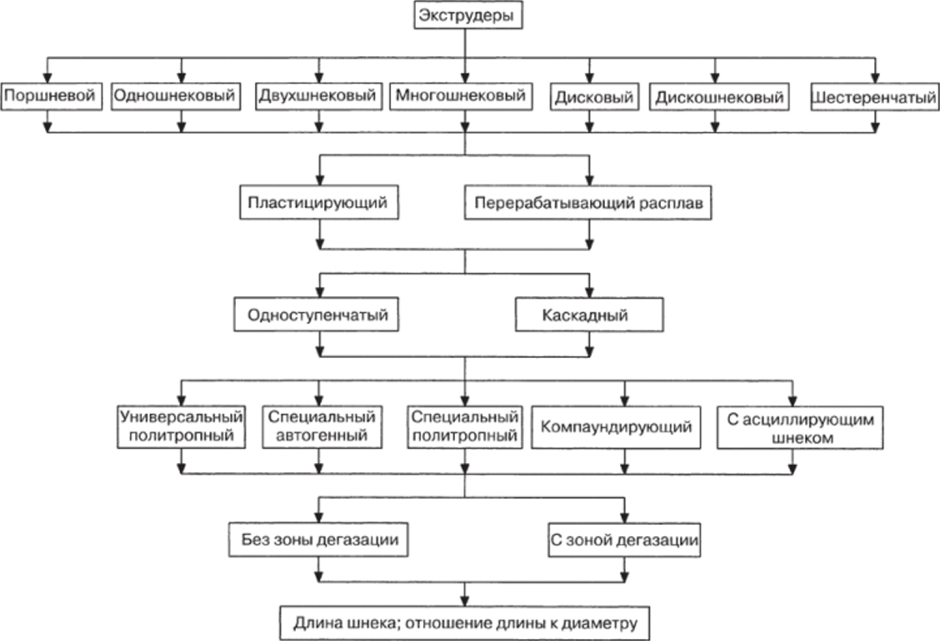

Для экструзии разработана целая гамма отличающихся друг от друга по принципу действия машин, краткая классификация которых представлена на рис. 4.1. Рассмотрим основные виды экструдеров, которые используются в промышленности переработки пластмасс.

Поршневые экструдеры чаще всего используются для получения профильных изделий из рсактопластов (так называемое профильное прессование). Эти экструдеры по своему устройству очень близки к гидравлическим прессам, поэтому часто их называют профильными прессами. Наиболее распространены поршневые экструдеры горизонтального типа.

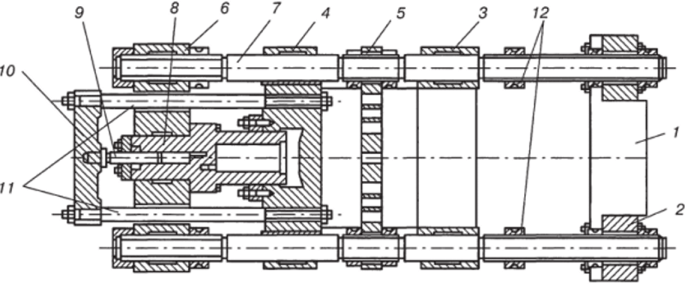

Пример схемы подобного экструдера, приведен на рис. 4.2. Он состоит из станины, двух плит стола 1, стоек стола 2, передней подвижной плиты 3, задней подвижной плиты 4, колонн, соединяющих подвижные плиты (на схеме не показаны), моста 5, неподвижной плиты в, колонн 7, плунжера рабочего цилиндра 8, плунжера обратного хода 9, плиты плунжера обратного хода 10, тяг плунжера обратного хода 11 и гаек 12.

Рабочая жидкость подается в полость задней плиты 4, являющейся одновременно подвижным цилиндром, через плунжер 8, один конец которого закреплен в неподвижной плите 6, а другой конец входит через уплотнение в полость плиты 4. Под действием давления, создаваемого рабочей жидкостью, подвижные плиты 4 и 3, соединенные между собой колоннами, движутся вправо и при этом перемешают пуансон, который крепится к плите 3. Пуансон передает пресс-материал в формующий инструмент, установленный на плите стола 1. Цилиндр обратного хода, расположенный внутри плунжера рабочего цилиндра, находится под постоянным давлением рабочей жидкости.

Когда подвижные плиты перемещаются в крайнее правое положение, рабочий цилиндр переключается на слив. Плиты сразу начинают двигаться назад (холостой ход пресса), так как на них действует плунжер обратного хода, находящийся всегда.

Рис. 4.1. Краткая классификация экструдеров, используемых в промышленности переработки пластмасс.

со.

(О пол действием давления. Его движение сообщается подвижным плитам при помощи плиты 10 и тяг 11, соединенных с задней подвижной плитой 4.

Рис. 4.2. Схема поршневого экструдера.

Для ограничения хода подвижных плит и предупреждения выхода плунжера 8 из рабочего цилиндра (полости в задней подвижной плите) на колоннах 7 устанавливаются гайки 12. Эти гайки воспринимают усилие пресса в том случае, если своевременно не сработает автоматическое управление, переключающее пресс с рабочего на обратный ход.

Из основных деталей пресса к его станине крепится только неподвижная плита 6. Плита стола 1 свободно лежит в направляющих, что обеспечивает свободу перемещения се относительно станины во время установки на прессе пресс-формы и при возможной деформации колонн во время работы пресса. Мост 5 предназначается для крепления дорнов оформляющего инструмента.

В промышленности находят свое применение и вертикальные конструкции поршневых экструдеров, устройство и работа которых принципиально не отличаются от устройства и работы горизонтальных машин.

Как видно из рис. 4.2, отдельные элементы конструкции поршневых экструдеров повторяют аналогичные конструкции, используемые в гидравлических прессах, поэтому механические расчеты их отдельных узлов и деталей проводятся по методикам, представленным во 2-й главе этой книги.

Шнековые экструдеры принято классифицировать в первую очередь по количеству шнеков. Они подразделяются на одно-, двухи многошнековые.

Одношнековый экструдер, принципиальное устройство которого показано на рис. 4.3, состоит из материального цилиндра 2, в котором вращается шнек 1. Термопластичный полимерный материал через специальное отверстие попадает в материальный цилиндр из бункера 3. Там он подхватывается шнеком и транспортируется к адаптеру 7, соединяющий материальный цилиндр с формующей головкой. По ходу движения сначала уплотняется, затем за счет диссипативного тепловыделения и тепла, выделяемого нагревателями 5, материал переводится в вязкотекучее состояние, гомогенизируется и подготавливается к подаче в формующую головку. Во избежание залипания полимера в загрузочном отверстии рядом с ним предусматривается зона водяного охлаждения 4, изолирующая эту зону материального цилиндра от повышения температуры. Для уменьшения влияния тепловой инерции нагревателей каждая зона нагрева оборудуется индивидуальным вентиляционным устройством 13. Контроль температуры полимера в материальном цилиндре осуществляется с помощью термопар 6. Для уменьшения коэффициента трения полимерного материала о шнек часто используются устройства 10, предназначенные для водяного охлаждения шнека. Привод шнека с бесступенчатым регулированием частоты вращения может быть осуществлен с помощью различных механизмов. В качестве примера на рис. 4.2 показан электромеханический привод, состоящий из электродвигателя 12 и редуктора 9. При работе всех видов шнековых экструдеров создается большое усилие, действующее вдоль оси шнека. Для его восприятия в конструкции экструдера всегда предусматривается специальный подшипниковый узел 11. Все узлы и механизмы экструдера монтируются на станине 8.

Рис. 4.3. Схема одношнекового экструдера.

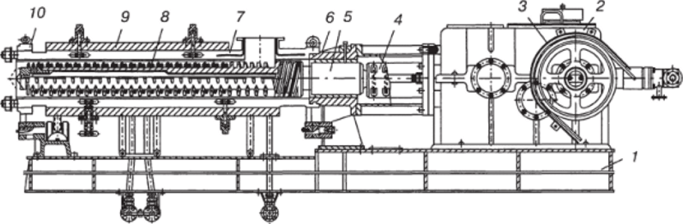

Одна из разновидностей одношнековых машин — смесители-пластикаторы с осциллирующим движением шнека (рис. 4.4). На сварной станине 1 устанавливается специальный редуктор 2, обеспечивающий вращение и возвратно-поступательное движение шнека. Входной вал редуктора соединен с электродвигателем, например через клиноременную передачу 3. Выходной вал редуктора соединяется жестко с хвостовиком шнека специальной продольно-сварной муфтой 4. Задняя гладкая часть 5 шнека расположена в подшипнике скольжения 6, установленном в корпусе редуктора. Шнек имеет специальный профиль многозаходной нарезки, в проточках которой помещаются три ряда неподвижных пальцев, закрепленных в разъемном материальном цилиндре 7. При вращении и возвратно-поступательном движении шнека неподвижные пальцы, кинематически связанные с проточками в нарезке, создают сложное петлеобразное движение перерабатываемого термопласта, что обеспечивает высокий смесительный и пластипирующий эффект.

Рис. 4.4. Схема одношнекового экструдера с осциллирующим шнеком.

Материальный цилиндр 7 выполнен с разъемом вдоль оси для раскрывания при чистке шнека. Для соединения двух половин материального цилиндра служит клиновой замок 9 и клиновое соединение 10. Для повышения износостойкости внутри корпуса крепится азотированная гильза 8 из высокопрочной стали, состоящая также из двух половин, прикрепляемых к частям материального цилиндра болтамипальцами. Материальный цилиндр снабжен рубашкой, в полость которой подается теплоноситель. По длине материального цилиндра образуются температурные зоны с независимым автоматическим терморегулированием.

Подобные экструдеры обеспечивают только пульсирующую подачу материала. Для уменьшения пульсации полимера, нагнетаемого осциллирующим шнеком, к нему под углом 90е присоединен короткий одношнековый экструдер обычной конструкции, к которому обычно и крепят формующую головку. Однако в ряде случаев, например, для питания расплавом каландров головки закрепляют непосредственно на материальном цилиндре осциллирующего шнека.

Двухитековый экструдер представлен схемой, показанной на рис. 4.5. В середине 30-х годов XX века появляется новый тип шнековых экструдеров для переработки пластмасс — двухшнековый, в конструкцию которого был заложен принципиально другой механизм продвижения материала, чем в одношнековом, — принудительный. Несомненными преимуществами двухшнековых экструдеров являются хороший захват исходного сырья в зоне загрузки вне зависимости от агрегатного состояния и формы частиц материала, принудительное продвижение материала к формующему инструменту и взаимная самоочистка шнеков.

Рис. 4.5. Схема двухшнекового экструдера.

Основными рабочими органами двухшнековых экструдеров являются два шнека 2 (рис. 4.5, а), вращающиеся в материальном цилиндре 1, на котором размещены кольцевые электронагреватели 3. Для компенсации тепловой инерции нагревателей на каждой зоне обогрева имеются индивидуальные воздушные вентиляторы 4. При использовании порошкообразных материалов экструдеры часто снабжаются дополнительными шнеками 5с индивидуальным приводом 7, транспортирующими полимер от бункера 6 к загрузочному отверстию материального цилиндра. Установка подобных дополнительных шнеков гарантирует полное и равномерное заполнение в зоне загрузки межвиткового пространства рабочих шнеков. Так же, как и в одношнековых машинах, зона вблизи загрузочного отверстия материального цилиндра охлаждается водой (на схеме каналы охлаждения не показаны). Во многих конструкциях экструдеров для удаления газообразных продуктов в материальном цилиндре и шнеках предусматривается зона дегазации. В этом случае экструдер может быть снабжен вакуумным насосом 11. Привод рабочих шнеков с бесступенчатым регулированием частоты вращения может осуществляться различными способами. На схеме изображен электромеханический привод, состоящий из электродвигателя 10 и редуктора 9. Осевые усилия, возникающие при работе экструдера, воспринимаются узлом упорных подшипников 8. Все узлы и агрегаты экструдера монтируются на станине 12.

По направлению относительного вращения шнеков двухшнековые экструдеры бывают с вращением шнеков в одну сторону (при этом оба шнека имеют одинаковую нарезку) и с вращением шнеков в разные стороны. Тогда шнеки представляют собой зеркальное изображение один другого.

Машины, шнеки которых вращаются в разные стороны (рис. 4.5, б и в), близки к коловратным насосам и могут развивать более высокие давления. Процесс переработки материала на них характеризуется наличием значительного валкового эффекта. Относительное вращение шнеков может осуществляться двумя способами, причем способ, изображенный на рис. 4.5, в, предпочтительнее при переработке сухих порошкообразных материалов. Недостатком машин этого типа являются заметные колебания производительности за один оборот шнека.

Машины, шнеки которых вращаются в одну сторону (рис. 4.5, г и д), обеспечивают лучшее качество смешения вследствие большей разницы относительных скоростей в зоне сопряжения и более высокое тепловыделение, но имеют меньшую производительность при одинаковых геометрических размерах червяка. Уменьшение производительности объясняется худшими условиями захвата материала в зоне загрузочной воронки, так как один шнек препятствует захвату материала другим. Для того чтобы исключить этот отрицательный эффект, такие машины нередко изготовляются с расположением шнеков в вертикальной плоскости (рис. 4.5, Э).

Нельзя окончательно оценить как наиболее эффективное то или иное направление относительного вращения шнеков. Оба типа конструкции развиваются самостоятельно и применяются в зависимости от требований технологического процесса и свойств перерабатываемого материала.

Многошнековые экструдеры применяются сравнительно редко. К таким экструдерам можно, в частности, отнести трехи четырехшнековые экструдеры, а также экструдеры планетарного типа.

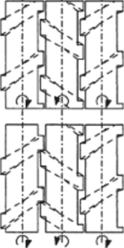

На рис. 4.6 показано расположение трех шнеков многошнекового экструдера и схема приводного механизма в двух различных рабочих положениях. Приводной механизм состоит из эксцентрично расположенных зубчатых колес с одинаковой эллипсностью.

Рис. 4.6. Схема трехшнекового экструдера.

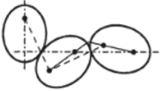

На рис. 4.7 приведена схема расположения и направления вращения четырехшнекового экструдера. При переработке на подобных экструдерах порошкообразных материалов можно получать высокую степень гомогенизации полимера и большие давления в зоне дозирования.

Рис. 4.7. Схема четырехшнекового экструдера.

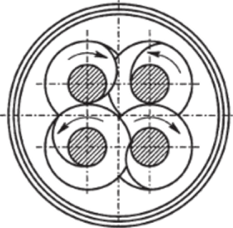

В зоне загрузки материала планетарных экструдеров (рис. 4.8) устанавливается транспортирующий шнек, подающий полимерный материал в зону пластикации и смешения. Эта зона состоит из одного центрального шнека и еще, как правило, шести-двенадцати дополнительных шнеков, расположенных вокруг центрального на одинаковом радиальном расстоянии. Эти шнеки называют планетарными, отсюда и название экструдера. Принцип гомогенизации при проходе массы состоит в ее раскатке на тонкие слои во множественных зазорах зацепления. В ряде конструкций присоединенный к планетарному экструдеру разгрузочный шнек принимает пластицированную массу и подает се в формующую головку. Такая конструкция позволяет перерабатывать материалы, склонные к быстрой термической деструкции (часто — композиции ПВХ) без применения высоких температур, но со значительным смесительным эффектом и интенсивной дегазацией расплава.

Рис. 4.8. Схема многошнекового планетарного экструдера.

Дисковые экструдеры, основанные на использовании эффекта Вайсенберга, за последние 50−60 лет получили в промышленности переработки пластмасс распространение в качестве смесителей-пластикаторов.

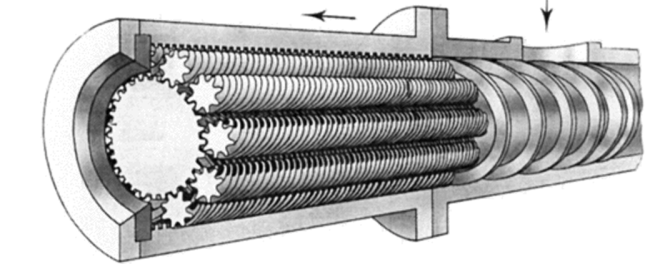

На рис. 4.9 приведены различные схемы дисковых и шнекодисковых экструдеров. При этом рис. 4.9, а иллюстрирует простейшую схему дискового экструдера, состоящего из вращающегося диска 2 и неподвижного диска 1, размешенных в корпусе 3. Необходимая температура переработки обеспечивается электронагревателями 4. Перерабатываемый материал подается из бункера (на рисунке не показан) в загрузочную воронку Л, откуда под действием сил трения и спиральной траектории движения (под действием центробежных сил) втягивается в зону между подвижным и неподвижным дисками, где нагревается, пластицируется, а затем выдавливается через формующий инструмент в виде готового изделия заданного профиля.

Однако недостатками данной конструкции дискового экструдера являются пульсация производительности и небольшое давление, развиваемое на входе в формующий инструмент (до 1 МПа). Для ликвидации этих недостатков используется шнековый дозатор 5 (рис. 4.9, б), который подает перерабатываемый материал из воронки Л в зазор между вращающимся 2 и неподвижным 1 дисками, откуда пластицированный материал шнеком 6 выдавливается через формующий инструмент. В этом варианте дискошнскового экструдера шнек 6 длиной не более (5−7)А где D — диаметр шнека, выполняет функцию винтового насоса, обеспечивающего необходимое давление экструзии полимеров.

На рис. 4.9, в представлена конструкция дискошнекового экструдера, в котором отсутствует шнековый дозатор, а за выравнивание пульсации производительности отвечает только шнек 6.

Конструкция дискового экструдера со спиральными канавками на поверхностях вращающегося диска 2 показана на рис. 4.9, г. При этом правый и левый зазоры между неподвижным 3 и вращающимся 2 дисками сообщаются с помощью цилиндрических отверстий В, через которые осуществляется массообмен между указанными полостями.

На рис. 4.9, д изображен вариант конструктивного исполнения с дисковым шнеком, когда на самом корпусе диска 2 выполнена винтовая нарезка, обеспечивающая равномерную загрузку экструдера и необходимое давление экструзии. При этом длина нарезанной части диска не должна превышать (4−5)Д где D — диаметр шнека.

Оптимальным считается вариант шнекодискового экструдера, представленный на рис. 4.9, е. Этот экструдер состоит из короткого шнека 6, выполняющего функцию транспортера гранул полимера и генератора расплава, т. е., в отличие от традиционного шнека дозирующего типа, в этом шнеке 6 можно обойтись без зоны дозирования. Гомогенизация расплава полимера осуществляется в правом и левом зазорах, образованных вращающимся вместе со шнеком б диском и неподвижным диском 1.

Дисковые экструдеры и комбинированные (дискошисковые и шнекодисковые экструдеры) зарекомендовали себя как очень эффективные смесители-пластикаторы и смесители-диспергаторы непрерывного действия.

Рис. 4.9. Схемы дисковых экструдеров.

Процессы переработки пластических масс в экструдерах ведутся при значительных давлениях, достигающих 50 МПа, что определяет повышенные требования к расчетам на прочность и жесткость деталей этих машин.

Прочностные расчеты деталей шнековых экструдеров выполняются после предварительного выбора геометрических размеров шнека и определения основных технологических параметров. Целью расчета является определение размеров основных деталей экструдеров. Шнеки экструдеров проверяются на жесткость. Производится выбор и расчет упорно-опорных элементов. Расчеты осуществляют на максимально возможные усилия, возникающие в шнековых машинах.

Максимальное давление в материальном цилиндрер развивается шнеком, когда отверстие в головке закрыто, то есть производительность равна нулю. Рабочее давление в цилиндре обычно ниже, но подобная ситуация может возникнуть, например, при засорении формующей головки.

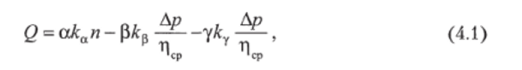

Производительность Qодношнекового экструдера рассчитывается по формуле.

где Ар — гидравлическое сопротивление формующей головки; а, Р и у — коэффициенты, характеризующие геометрию шнека; ka, k^nky— соответственно коэффициенты формы прямого, обратного потоков и потока утечек (при переработке термопластичных материалов принимают ka- ?р— ky- 1); п — частота вращения шнека; ц — средняя по длине шнека вязкость перерабатываемого материала.

Первое слагаемое в уравнении (4.1) характеризует производительность прямого потока, второе — обратного потока и третье — производительность потока утечек. Как правило, в новых одношнековых экструдерах производительность потока утечек существенно мала по сравнению с производительностями других потоков. Это позволяет нам переписать уравнение (4.1) в виде.

из которого следует, что при Q — 0 и, следовательно, при Ар = р:

Значение средней вязкости материала определяют, но кривым течения перерабатываемого полимера, полученным при температуре, соответствующей температуре в зоне дозирования экструдера, для которого проводится расчет. Если же из опытных данных нам известна производительность рассчитываемого экструдера при установке соответствующей формующей головки, то для определения средней по длине шнека вязкости перерабатываемого материала Т|ср можно воспользоваться формулой.

Максимальное осевое усилие F, действующее на шнек, определяется как где Dati — внутренний диаметр материального цилиндра, приблизительно равный наружному диаметру шнека D.

Крутящий момент Л/^ действующий на шнек, Нм, рассчитывается из соотношения.

где N — мощность привода шнека; k — коэффициент полезного действия привода шнека; (О — угловая скорость шнека.