Резьбовые соединения.

Основы технологии машиностроения

Резьбовые соединения (PC) в конструкциях машин составляют 15…25% от общего числа соединений, поскольку они отличаются простотой, надежностью, а также возможностью разборки и повторной сборки без замены деталей. Трудоемкость сборки резьбовых соединений (болтовых, винтовых, шпилечных) составляет 25…35% от общей трудоемкости сборочных работ. Процесс сборки PC состоит из следующих этапов: соединение… Читать ещё >

Резьбовые соединения. Основы технологии машиностроения (реферат, курсовая, диплом, контрольная)

Резьбовые соединения (PC) в конструкциях машин составляют 15…25% от общего числа соединений, поскольку они отличаются простотой, надежностью, а также возможностью разборки и повторной сборки без замены деталей. Трудоемкость сборки резьбовых соединений (болтовых, винтовых, шпилечных) составляет 25…35% от общей трудоемкости сборочных работ. Процесс сборки PC состоит из следующих этапов: соединение (наживление) резьбовых деталей на 2…3 нитки; их свинчивание; затяжка и стопорение для предохранения от самоотвинчивания. При автоматизации первые три этапа сборочного процесса выполняются последовательно одним инструментом (гайковертом, винтовергом, шпильковертом), при механизации первый этап (наживление) выполняется вручную.

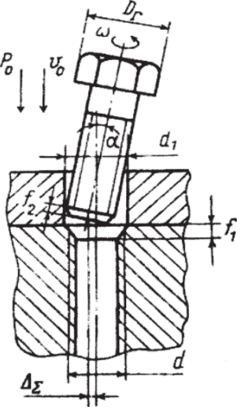

Для удобства наживления на торцах резьбовых поверхностей выполняют фаски под углом 45° (рис. 1.80). При автоматическом выполнении наживления условия собираемости улучшаются из-за вращательного движения присоединяемой детали, а также пониженной жесткости патрона и насадки резьбозавертывающего механизма.

Упругие отжатия можно увеличить, изменяя длину насадки или встраивая специальные компенсирующие устройства, например крестовую муфту. Для выполнения процесса наживления необходимо помимо вращательного движения создать осевую силу Р0 для прижатия резьбовой детали к резьбовому отверстию. Одним из оптимальных режимов, обеспечивающих безотказность выполнения этого этапа, является угловая скорость, которая должна быть со=47…80 рад/с (для гаек) и 30…60 рад/с (для шпилек и винтов).

Рис. 1.80. Параметры PC.

Качество сборки PC определяется силой затяжки. Минимальное напряжение затяжки определяют из условия нераскрытая стыка, максимальное — зависит от предела текучести материала резьбовой детали.

Многократная затяжка PC позволяет стабилизировать силу трения в резьбе, что увеличивает силу затяжки на 30…40%. Применение густой смазки с дисульфитом молибдена не только снижает коэффициент трения в два раза, но и делает силу затяжки стабильной, компенсируя влияние погрешностей резьбы.

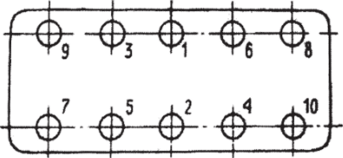

Групповые PC в крупносерийном и массовом производствах обычно выполняют при помощи многошпиндельных резьбозавертывающих устройств, в мелкосерийном производстве затяжку последних (как предварительную, так и окончательную) выполняют в определенном порядке (рис. 1.81).

Рис. 1.81. Порядок выполнения групповых PC.

Невозможность непосредственного измерения силы затяжки Р привела к созданию ряда косвенных методов контроля.

Наибольший эффект достигается в таком ТП, когда указанные параметры контролируют в процессе выполнения соединения контрольными устройствами, встроенными в резьбозавертывающие устройства. Для ограничения крутящего момента при ручной затяжке применяют предельные и динамометрические ключи, при использовании механизированных инструментов заданный момент затяжки обеспечивают муфтами тарирования, реле тока, самоторможением двигателя в конце затяжки. Создание микропроцессорных систем управления позволило постоянно измерять при помощи тензодатчиков в процессе затяжки один или несколько параметров в соединении и отключать гайковерт при достижении требуемых значений.