Разновидности горячей объемной штамповки

Объемная штамповка в закрытых штампах является прогрессивным технологическим способом штамповки и имеет ряд преимуществ перед штамповкой в открытых штампах. Из-за отсутствия заусенцев экономится металл, ликвидируется потребность в прессах и штампах для обрезки заусенцев, снижается трудоемкость и сокращается технологический цикл изготовления поковок. В настоящее время в автомобильном и тракторном… Читать ещё >

Разновидности горячей объемной штамповки (реферат, курсовая, диплом, контрольная)

Большое разнообразие форм и размеров штампованных заготовок и материалов, из которых они штампуются, обусловливает различные способы их получения в зависимости от типа штампов, способа установки в штампе, вида применяемого оборудования.

В зависимости от типа штампа ГОШ подразделяют на штамповку в открытых штампах, в закрытых штампах и в штампах для выдавливания.

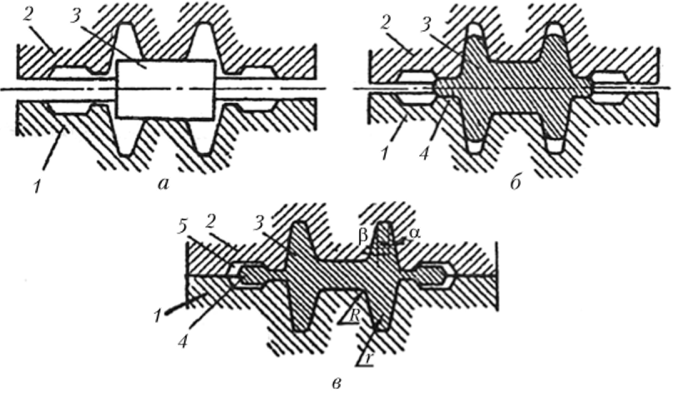

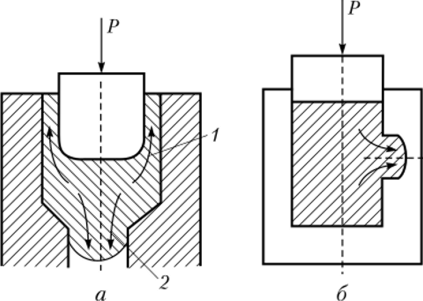

Штамповка в открытых штампах характеризуется тем, что полость штампа в процессе деформирования незамкнута (рис. 20.2). В течение всего процесса деформирования между верхним и нижним штампами существует переменный зазор, который постепенно уменьшается. В него выдавливается металл, образующий по периметру поковки заусенец (облой). Процесс деформирования исходной заготовки в открытом штампе можно представить следующим образом. В начальный момент приложения силы часть металла вытекает из полости ручья в заусенечную канавку. Объем металла, находящийся в ручье штампа, таким образом, не постоянен; при большом зазоре между частями штампа металл сравнительно легко вытекает в заусенец, так как сопротивление течению металла здесь меньше, чем в труднозаполняемых углах полости штампа. При дальнейшем деформировании в результате сжатия заусенца, уменьшения его высоты и более интенсивного охлаждения сопротивление течению металла в заусенечную канавку резко возрастает, полость штампа все более прочно «запирается». При возрастании усилия металл уже практически не течет в заусенец, а заполняет все углы штампа. Если в начальный момент деформирования схема напряженного состояния характеризовалась как всестороннее сжатие с большой степенью неравномерности сил по осям, то в конечный момент эта схема все более соответствует схеме равноосного сжатия, необходимой для получения четко оформленной поковки. В последний момент происходит так называемая.

Рис. 20.2. Штамповка в открытых штампах:

а — начальная стадия; б — стадия образования заусенца; в — конечная стадия штамповки; 1,2 — нижняя и верхняя половины штампа; 3 — исходная заготовка; 4 —

заусенец; 5 — заусенечная канавка доштамповка — вытеснение избытка металла в заусенечную канавку, после чего обе половины штампа практически смыкаются.

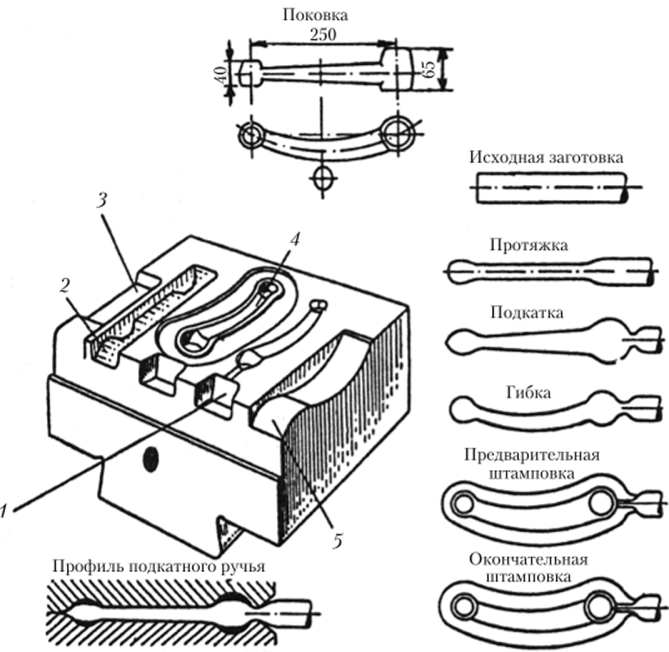

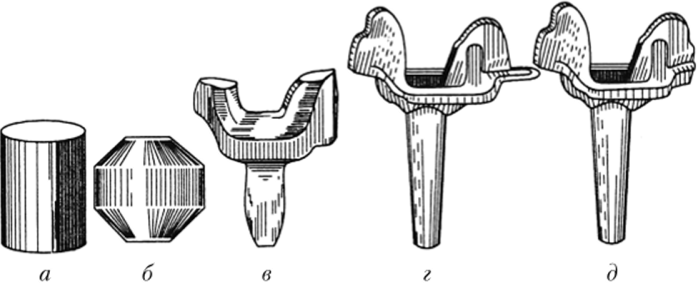

Поковки простой конфигурации, не имеющие большой разницы поперечных сечений по длине (высоте), обычно штампуют непосредственно из мерных прокатанных заготовок в штампах с одной полостью, т. е. в одноручьевых штампах. Поковки сложной конфигурации, требующие большого перераспределения металла заготовки, штамповать из заготовок постоянного профиля невозможно или нецелесообразно из-за недопустимо больших отходов в заусенец. В этом случае необходимо применять предварительно профилированную или фасонную заготовку, т. е. заготовку приблизить к форме поковки, прежде чем производить окончательное формообразование в штамповочном ручье. Чаще всего фасонную заготовку получают в заготовительных ручьях многоручьсвых штампов. При штамповке в каждом из ручьев форма заготовки постепенно приближается к форме поковки.

Чем сложнее поковка, тем больше требуется ручьев. Каждый ручей выполняет свою функцию (рис. 20.3).

Рис. 20.3. Стадии получения сложной поковки в нескольких ручьях:

- 1 — предварительный ручей; 2 — подкаткой ручей; 3 — протяжной ручей;

- 4 — окончательный ручей; 5 — губочный ручей

Правильный выбор количества и функции каждого из ручьев имеет большое значение при разработке технологии штамповки. От этого зависят экономичность и производительность процесса.

Наивысшая производительность и максимальное снижение себестоимости поковок достигаются при применении в качестве фасонированных заготовок периодического проката и вальцованных заготовок.

В этом случае фасонную заготовку получают на специализированном оборудовании (прокатные стены, ковочные вальцы, машины для поперечно-клиновой вальцовки и т. д.), а штамповку (как правило, без дополнительного нагрева) осуществляют на штамповочном оборудовании в одноручьевых штампах.

В процессе штамповки полость штампа изнашивается, что приводит к увеличению в допустимых пределах объема поковок. Для компенсации этого увеличения предусматривается дополнительное количество металла в заготовке. Поскольку весь излишек металла выдавливается в заусенец, точность поковок, получаемых в открытых штампах, не зависит от точности исходных заготовок. Все поковки являются точными отпечатками полости штампа, а объем заусенца имеет переменную величину. Это позволяет не предъявлять особо высоких требований к точности исходных заготовок, но массе.

Штамповка в открытых штампах наиболее распространена в настоящее время и производится на различном оборудовании: молотах, механических прессах, гидравлических прессах и т. д. Этот способ применяют для получения практически всех типов поковок.

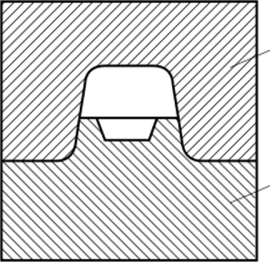

Штамповка в закрытых штампах, в отличие от открытой штамповки, имеет характерную особенность, состоящую в том, что деформация заготовки осуществляется в закрытой полости штампа, весь объем металла, находящегося в полости штампа, идет на формообразование поковки и ее формирование происходит без вытекания металла в заусенец.

Рис. 20.4. Штамповка в закрытых штампах:

1,2 — верхняя и нижняя части штампа Зазор между подвижной и неподвижной частями штампа в процессе деформирования постоянный и очень небольшой (рис. 20.4). Он служит только для создания подвижности одной части штампа относительно другой и предохраняет штампы от заклинивания.

Через него в конце штамповки металл может вытекать в торцевой заусенец, что указывает на избыток металла в заготовке и вызывает большие напряжения в полости и излишний ее износ.

При штамповке в закрытых штампах благоприятная схема неравномерного всестороннего сжатия возникает в самом начале процесса, что способствует лучшему проявлению пластических свойств металла. Это дает возможность штамповать малопластичные сплавы.

Объемная штамповка в закрытых штампах является прогрессивным технологическим способом штамповки и имеет ряд преимуществ перед штамповкой в открытых штампах. Из-за отсутствия заусенцев экономится металл, ликвидируется потребность в прессах и штампах для обрезки заусенцев, снижается трудоемкость и сокращается технологический цикл изготовления поковок. В настоящее время в автомобильном и тракторном производствах, отличающихся наиболее отработанной технологией, коэффициент использования металла составляет до 0,75—0,8. В закрытых штампах получают поковки более высокого качества, чем в открытых, за счет рационального распределения волокон металла, плавно обтекающих контур поковки, а также за счет более равномерной деформации металла.

Однако при штамповке в закрытых штампах требуются заготовки высокой точности, так как объем заготовки должен быть точно равен объему поковки. При недостаточном объеме заготовки поковки будут с неоформленными углами, а при завышенном объеме заготовок толщина поковок будет больше заданной чертежом. Получение же точных заготовок требует дополнительных затрат на их калибровку и на специальный инструмент для отрезки.

Срок службы закрытых штампов меньше, чем открытых, так как в них развиваются более высокие давления. Закрытые штампы часто выходят из строя из-за поломок, а не из-за стирания или смятия, как открытые штампы.

Штамповка выдавливанием характеризуется тем, что позволяет изготовлять поковки из малопластичных высокопрочных сталей и производить обработку с наименьшими отходами металла. В зависимости от направления течения металла различают штамповку прямым выдавливанием и штамповку прошивкой (обратное выдавливание). При прямом выдавливании течение металла происходит в направлении движения пуансона. При обратном выдавливании металл течет в направлении, обратном движению пуансона. На практике также применяют комбинированное выдавливание, при котором металл течет в прямом и обратном направлениях (рис. 20.5, а).

Если деформации подвергают заготовку с предварительно прошитым отверстием, то получаемая поковка имеет вид полого стержня с прошитым утолщением. В этом случае также различают прямой и обратный процессы выдавливания.

Прямым выдавливанием изготавливают стержневые поковки, имеющие на одном конце утолщение (например, клапаны). Штамповкой прошивкой (обратное выдавливание) изготавливают поков;

Рис. 20.5. Штамповка выдавливанием:

а — комбинированная (1 — обратное; 2— прямое выдавливание);

6 — в разъемных матрицах ки типа полых стаканов, гильз, различных втулок и т. д. Штамповка выдавливанием производится преимущественно на гидравлических прессах, кривошипных прессах и горизонтально-ковочных машинах.

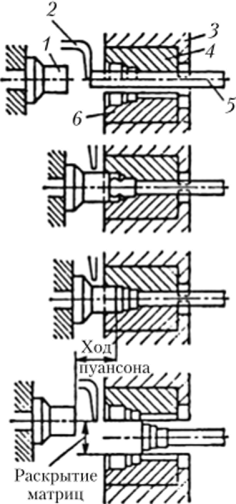

LLT гамповка в штампах с разъемными матрицами (рис. 20.5, 6) является дальнейшим развитием метода штамповки в закрытых штампах. Наличие дополнительного разъема дает возможность получить за один переход поковки очень сложной формы, например с выступами или отверстиями в боковых стенках, не выполнимыми при штамповке в цельной матрице. Применение разъемных матриц значительно увеличивает разнообразие форм поковок, допускающих штамповку в закрытых штампах без упрощения формы поковок назначением напусков.

На рис. 20.6 представлены переходы при изготовлении поворотного кулака автомобиля. При первом переходе заготовку осаживают, при втором — частично выдавливают хвостовик и начерно формируют головку, а в третьем — металл выдавливают в прямом и обратном направлениях, при этом хвостовик и головка приобретают окончательную форму и размеры.

Штампы для комбинированного выдавливания, как правило, предусматривают наличие выталкивателя, располагающегося в нижнем штампе.

Штампы с разъемными матрицами выполняются как с вертикальной, так и с горизонтальной плоскостями разъема. При штамповке в разъемных матрицах необходимо применять приспособления, автоматизирующие зажим и разъем матриц. Еще более целесообразно применять специальные машины (прессы с несколькими ползунами, прессы двойного действия и т. п.). Наиболее распространенным видом штамповки в разъемных матрицах является штамповка на горизонтально-ковочных машинах (ГКМ), меха;

Рис. 20.6. Изготовление поковки поворотного кулака комбинированным выдавливанием:

а — заготовка; 6 — осадка на частичное получение хвостовика прямым выдавливанием; в — штамповка головки в предварительном ручье; г — окончательная штамповка; д — обрезка оолоя (на обрезном прессе)

низм которых обеспечивает как рабочее движение пуансона, так и разъем матриц.

При штамповке на ГКМ в качестве заготовок используют круглый прокат либо трубы. Основная продукция ГКМ — стержни с утолщением на концах типа клапанов, втулок, колец и др. Штамп.

Рис. 20.7. Схема штамповки на горизонтально-ковочных машинах:

1 — пуансон; 2 — упор; 3 — станина; 4 — неподвижная матрица; 5 — заготовка; 6 — подвижная матрица состоит из трех частей (рис. 20.7): неподвижной матрицы 4, закрепленной в станине машины 3У подвижной матрицы 6 и пуансона 1. Штампуемый пруток 5 подается до упора 2 и зажимается матрицами, имеющими полости, при смыкании образующие калибр, конфигурация которого соответствует форме получаемой поковки. При движении пуансона металл в матрице деформируется и заполняет полость матрицы. Благодаря разъему матрицы припуски и уклоны штамповки минимальны или вовсе отсутствуют.

При обратном ходе машины пуансон и подвижная матрица возвращаются в исходное положение и поковка извлекается из ручья.

Штамповка на ГКМ может осуществляться в одном или нескольких ручьях, оси которых располагаются по вертикали одна над другой.

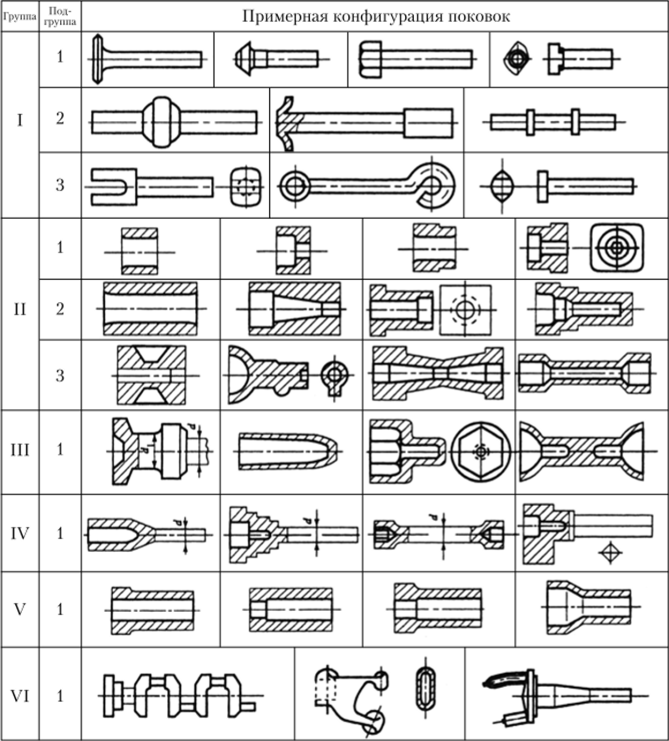

Ассортимент поковок, производимых на ГКМ, представлен на рис. 20.8. По степени сложности формы и, сле;

Рис. 20.8. Классификация поковок, изготовляемых на ГКМ.

довательно, цикла формоизменения они подразделяются на шесть групп и подгруппы.

Преимущества штамповки на ГКМ перед штамповкой в неразъемных матрицах — более высокая производительность, возможность получения поковок без заусенцев, с минимальными припусками на обработку, получение поковок типа колец подшипников без отхода материала на образование отверстия, улучшение структуры металла.