Методы устранения зазора в винтовых парах

На рис. 2.33 показана конструкция, существенно сокращающая осевые размеры гайки. Достигается это наличием в теле гайки специальных шлицевых прорезей. Передача содержит винт / и гайку, составленную из частей 2 и 3. Для осевого поджатая частей гайки к винтовой поверхности винта служит пружина 4. Часть 2 гайки имеет на наружной поверхности шлицы, а часть 3 — на внутренней поверхности шлицы… Читать ещё >

Методы устранения зазора в винтовых парах (реферат, курсовая, диплом, контрольная)

Для винтовых передач следящих систем привода станков с программным управлением и других точных механизмов осевые зазоры не допустимы. Принято устранять зазоры созданием внутреннего натяга в паре винт-гайка, регулированием относительного расположения двух полугаек в осевом или угловом направлениях (в последнем случае их осевое взаимное положение остается неизменным). Выбор метода устранения зазора зависит от ряда причин, в том числе от формы профиля резьбы, величины и характера нагрузок.

Если передача выполнена шариковинтовой и имеет арочный профиль, то зазор устраняют, создавая предварительный натяг при сборке винтовой пары. Гайка в этом случае получается цельной. Натяг может быть создан с помощью шариков несколько большего диаметра. Такой способ предполагает, что допуски на изготовление резьбы винта и гайки строго выдержаны и при сборке фактическое положение точек контакта шарика с профилем резьбы совпадает с расчётным.

При необходимости большего натяга шарики монтируют при разных температурах винта и гайки. Иногда применяют технологический приём, заключающийся в том, что винт шлифуют так, чтобы диаметр его по концам был меньше, чем в середине. Вследствие этого натяг в середине винта получается большим, чем на его концах. Шариковая винтовая пара, выполненная по такому принципу, применяется в механизмах управления автомобилей.

Оптимальные соотношения диаметра шариков и размера винтов могут быть получены только при наличии большого экспериментального материала. Так, например, в экспериментальном варианте конструкции со средним диаметром винта d0= 26 мм и диаметром шариков 7 мм хорошие результаты были получены при отношении максимального диаметра винта к минимальному 1,115, что соответствует разности диаметров касания шариков 0,03 мм. Твёрдость поверхности витков винтов и гаек должна составлять 58…62 единиц по шкале Роквелла. Создание натяга за счёт размеров шариков вызывает повышенный износ деталей винтовой пары вследствие трения, а его преимущество состоит в снижении веса, габаритов и стоимости передачи.

Для винтов с трением скольжения предварительный натяг можно создавать как с помощью пружин, так и стягиванием двух полугаек, разрезанных вдоль оси винта.

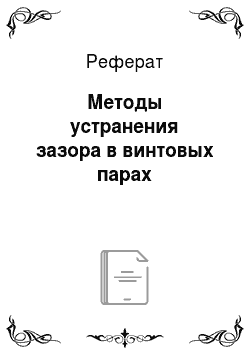

На рис. 2.31 показана конструкция передачи, где с целью исключения осевого люфта гайка выполнена комбинированной. Она состоит из втулки 2 и прижимаемых кольцевой пружиной 4 к резьбе винта 1 резьбовых вкладышей 3. Вкладыши устанавливаются в радиальные прямоугольные отверстия, выполненные во втулке. Недостаток данной конструкции — малая нагрузочная способность из-за небольшой площади контакта между винтом 1 и резьбовыми вкладышами 3.

Для винтовых передач с треугольной, трапецеидальной резьбой устранение осевого люфта можно осуществить стягиванием двук полугаек 1 и 2 (рис. 2.32, а) либо обжатием специально выполненной гайки 2 хомутом 3 (рис. 2.32, в). Гайку для этой передачи выполняют с незаконченными продольными чередующимися прорезями.

Рис. 2.31. Безлюфтовая винтовая пара с малой нагрузочной способностью

Рис. 2.32. Устранение осевого зазора стягиванием

На рис. 2.32, в изображена безлюфтовая винтовая пара, которая обладает самоустанавливаемостью. Гайка 1 выполнена в виде трубки, которая является упругим элементом. Упругость ей придают продольные и поперечные прорези. Для устранения зазоров гайка обжимается браслетными пружинами 4. Поперечные прорези в теле гайки и аналогичные прорези в корпусе 3 расположены под прямым углом друг к другу и создают податливость конструкции для обеспечения соосности винта и внешнего корпуса гайки.

Устранение зазора регулированием относительного положения двух полугаек в осевом направлении выполняется либо усилием пружин, либо установкой прокладок между полугайками. Второй способ обеспечивает большую жёсткость передаче, а первый — авторегулирование, так как по мерс износа трущихся пар люфт выбирается автоматически.

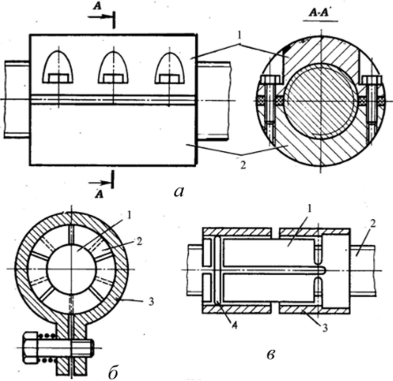

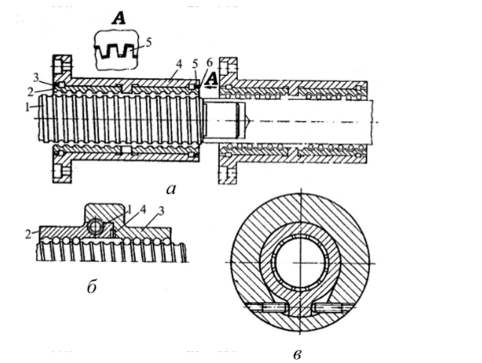

На рис. 2.33 показана конструкция, существенно сокращающая осевые размеры гайки. Достигается это наличием в теле гайки специальных шлицевых прорезей. Передача содержит винт / и гайку, составленную из частей 2 и 3. Для осевого поджатая частей гайки к винтовой поверхности винта служит пружина 4. Часть 2 гайки имеет на наружной поверхности шлицы, а часть 3 — на внутренней поверхности шлицы, выполненные по среднему диаметру резьбы. Обе части гайки 2 и 3 сопряжены между собой шлицевым соединением. При наличии зазора в винтовой паре под действием пружины 4 часть 2 гайки смещается в осевом направлении относительно части 3. При этом части плотно прижимаются к соответствующим частям винтовой поверхности винта.

Рис. 2.33. Безтофтовая винтовая передача

Рис. 2.34. Двухсекционная гайка

На рис. 2.34 показана двухсекционная гайка, осевой зазор в которой ликвидируется установкой между секциями (полугайками 1 и 3) набора прокладок 2. Такая конструкция требует строгого соблюдения допуска на перпендикулярность рабочих поверхностей фланцев полугаек. При сборке с предварительным натягом болты 4 рекомендуется закручивать тарированными ключами. Болты (не менее 6 штук) должны быть равномерно распределены по окружности. Существенный недостаток конструкции — трудность точного регулирования из-за необходимости подбора тонких прокладок 2 (требуемая точность обычно 1 …2 мкм).

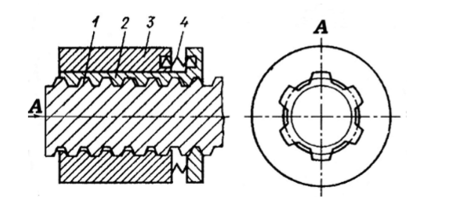

В шариковинтовых механизмах с круглым профилем резьбы зазор может быть устранен регулированием полугаск в угловом направлении. В этом случае для поворота одной полугайки относительно другой используют пружины, зубчатые муфты и винтовые устройства.

Рис. 2.35. Устранение люфта поворотом гаек

На рис. 2.35, а показан поворот одной части гайки 2 относительно другой 3 с помощью пружины 1. Жёсткость подобной гайки невелика и зависит от силы пружины. Способ отличается простотой, и в этом его несомненное достоинство.

Взаимный поворот полугаек с помощью зубчатых муфт наиболее распространён. Существует множество различных конструктивных решений, позволяющих достигнуть высокую точность регулировки [40, 42, 47]. Но основной принцип всех этих конструкций одинаков. На рис. 2.35, б показан один из таких механизмов, который состоит из двух полугаск 2 и б, втулки 4 и двух промежуточных колец 3 и 5. Обе полугайки имеют зубчатые венцы с числом зубьев, соответственно, Z, и Z6 (предпочтительно иметь Z2-Z6= 1). Если повернуть каждую гайку относительно втулки 4 на один зуб, то при повороте обеих гаек в одну сторону их относительное угловое перемещение составит A

b — 1/Z2 = (Z, -Z6)Z,/Z6.

При этом полугайки в осевом направлении сместятся на величину Ах = А (рР — (Z, — Z6)P/Z, Z6, где Р — шаг резьбы.

Если принять Z,= 80, Z6= 79 и шаг Р= 12 мм, то осевое взаимное перемещение составит Ах = 12(80- 79) /80•79 = 0,0019 мм.

Из числового примера видно, что конструкция допускает очень точную регулировку. Увеличением числа зубьев Z2h Z6 можно повысить ее точность. Взаимное сближение либо удаление полугаек зависит от направления вращения. После регулировки зазора кольца 3 и 5 вставляются на место, фиксируя положение полугаек 2 и б.

Таким же образом можно создать натяг в винтовой паре винт-гайка. При этом надо учесть, что осуществлять натяг в собранной винтовой паре чрезвычайно трудно, а иногда и просто невозможно. Для создания натяга применяют гладкий валик (вместо винта), диаметр которого равен внутреннему диаметру винта. Валик насаживается на шейку винта, затем весь собранный узел навинчивается (уже с натягом) на винт. Преимущество этого метода — возможность тонкого регулирования зазора и натяга.

На рис. 2.35, в, показан способ устранения зазора поворотом одной полугайки относительно другой специальными винтами, что позволяет выполнить достаточно тонкую регулировку и получить необходимый натяг в уже собранной винтовой парс.

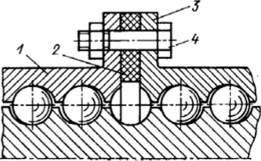

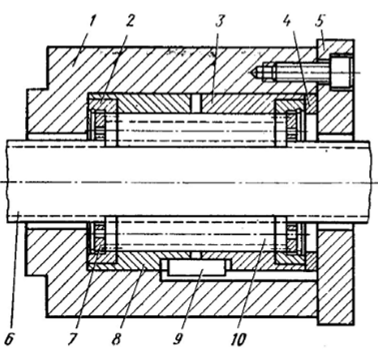

Рис. 2.36. Устранение зазора в планетарном механизме с резьбовыми роликами

Планетарная передача качения винт-гайка с резьбовыми роликами может также выполняться с регулируемым натягом (рис. 2.36). Для этого используются две полугайки 3 и 8, заключенные в общий корпус 1 и поджимаемые крышкой 5 через регулировочное кольцо 4. Возникающая при этом радиальная составляющая прижимает ролики 10 к поверхности резьбы винта 6. Величина натяга зависит от толщины кольца и сжимающей силы.

Существует множество других решений рассматриваемой задачи [40, 42].