Геометрия винтовых канавок винтовых передач

Примером силового применения винтовых механизмов являются различные домкраты, рулевые механизмы кораблей, автомобилей, механизмы выпуска и уборки шасси самолетов и т. п. В механизмах этого типа применяют обычно трапецеидальную резьбу, обладающую достаточной прочностью и жёсткостью, нарезание и обработка такой резьбы хорошо освоены. Если необходимо передавать большие усилия, действующие только… Читать ещё >

Геометрия винтовых канавок винтовых передач (реферат, курсовая, диплом, контрольная)

Винтовые механизмы, которые применяются в приводах, можно разделить на силовые и приборные.

Примером силового применения винтовых механизмов являются различные домкраты, рулевые механизмы кораблей, автомобилей, механизмы выпуска и уборки шасси самолетов и т. п. В механизмах этого типа применяют обычно трапецеидальную резьбу, обладающую достаточной прочностью и жёсткостью, нарезание и обработка такой резьбы хорошо освоены. Если необходимо передавать большие усилия, действующие только в одном направлении, то целесообразно применять упорную резьбу. Иногда в грузовых механизмах применяют прямоугольную резьбу, имеющую некоторое преимущество перед трапецеидальной из-за меньших потерь на трение, но её труднее изготавливать, она менее прочна и не позволяет регулировать зазоры стягиванием разрезной гайки в радиальном направлении.

Рис. 2.43. Механизм для возвратно-поступательного движения гайки

Приборные (передаточные) механизмы предназначены только для передачи движения при незначительных нагрузках. Для передаточных механизмов используют различные виды резьб в зависимости от назначения механизмов. Например, в микрометрах применяют обычную метрическую резьбу, а в устройствах для наматывания каната или проволоки на катушку — специальную резьбу (рис. 2.43), позволяющую гайке перемещаться возвратно-поступательно, при этом профиль резьбы может быть как прямоугольным, так и трапецеидальным.

В отличие от винтовых пар с трением скольжения рабочие поверхности в парах с трением качения не соприкасаются между собой. Резьба винта и гайки выполнена в виде канавок, по которым перекатываются шарики, являющиеся промежуточными телами и соединяющие винт с гайкой.

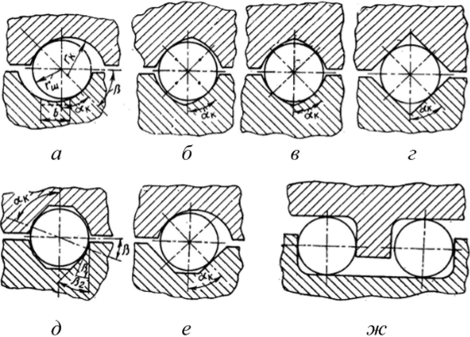

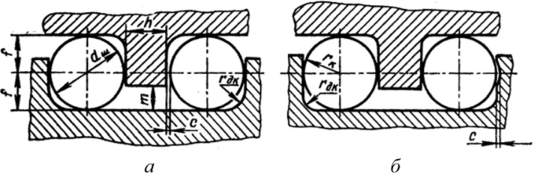

Профили канавок рассматривают в плоскости, перпендикулярной винтовой линии. На рис. 2.44 показаны основные профили резьбы для кинематических пар с трением качения, где в качестве промежуточных тел используются шарики. Существуют кинематические пары качения, в которых в качестве промежуточных тел используются ролики.

Наиболее распространен в шариковинтовых механизмах (ШВМ) круглый профиль канавки. Профиль, показанный на 2.44, а, обеспечивает наименьшие контактные напряжения, вследствие чего требуется меньшее количество шариков при одинаковой грузоподъёмности в сравнении с другими профилями. Нарезка и шлифовка круглого профиля нс представляют каких-либо технологических трудностей.

В эксплуатации такие канавки оправдывают себя, если они защищены от загрязнения. В случае попадания на рабочую часть пыли механизм с круглой канавкой выходит из строя быстрее, чем механизмы с другими формами канавок.

Рис. 2.44. Профили резьбы винтовых пар с промежуточными телами качения

Количество смазочного материала в канавке невелико вследствие отсутствия необходимых объёмов для её размещения. С целью улучшения условий смазки иногда выполняют проточки (рис. 2.44, а), которые позволяют удалять с рабочей поверхности абразивные частицы и пыль.

Угол передачи силы /? в этом профиле не является постоянным. Он в значительной степени зависит от люфта, радиусов шарика, профиля канавок и нагрузки. Круглая канавка в большей степени, чем канавки других форм, чувствительна к неравнопрочности материалов винта и гайки. Если при большой нагрузке остаточные деформации смятия дорожки у винта и гайки будут различны, то углы (4 для винта и гайки также будут различны. При этом линия контакта пройдет не через центр шарика и возникнет дополнительное трение, что, в свою очередь, увеличивает износ и уменьшает КПД. Оптимальное соотношение радиусов шарика и канавки v = гт/гк = 0,95…0,97. При большем значении заметно увеличиваются потери на трение и повышается нагрузочная способность. Шариковинтовая пара с круглым профилем способна выдержать нагрузку в несколько раз большую, чем пары с трапецеидальными или прямоугольными профилями.

При круглой канавке угол (3 варьируется в пределах (25…45)°. Однако более предпочтительно его значение в пределах /? = (40…45)°. У круглой канавки небольшой диаметральный зазор и некрутой рабочий участок профиля. Благодаря этому при шлифовке достигается более высокая чистота поверхности. Также возможно выполнение винта со значительно меньшим наружным диаметром и, следовательно, с меньшей глубиной резьбы. Это особенно важно, если резьба изготавливается шлифовкой без предварительной нарезки. Для выбора размеров канавки можно воспользоваться данными, полученными на основе экспериментального исследования шариковинтовых механизмов (табл. 2.3) и их расчетного анализа [39].

Размеры проточки (рис. 2.44, а) для улучшения условий смазки и сбора частиц износа могут выбираться в пределах: ширина проточки b = (0,1…0,2) гш, её высота ~ Ы2. Возможно выполнение проточки скругленной формы с радиусом, равным (0,1…0,15) гш.

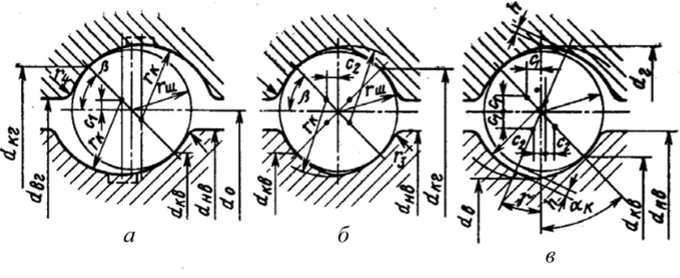

Рис. 2.45. Основные параметры круглого и арочного профиля.

Основные параметры рабочих поверхностей канавок показаны на рис. 2.45, а. В зависимости от геометрии профиля канавки и величины v в шариковинтовой паре образуется двухточечный (рис. 2.44, а, б) или четырёхточечный (рис. 2.44, в, г) контакт. При двухточечном контакте оптимальным занчснисм является v = 0,95…0,97. Такой контакт обеспечивает шарику относительную свободу перемещения и нормальные условия качения, зависящие, в основном, от трения качения при незначительных составляющих трения скольжения. При наличии свободы у шариков они могут под действием инерционных сил либо иных воздействий расположиться в винтовых канавках нс в соответствии с геометрической схемой шариковинтовой пары. В этом случае работа такой пары может отличаться от расчётной.

Овальная канавка (рис. 2.44, б, в) не только обладает многими достоинствами круглого профиля, но имеет и дополнительные преимущества. Данная канавка характеризуется относительно большим радиусом в точке контакта с шариком. Профиль с четырёхточечным контактом более пригоден для создания передач с малыми зазорами. Кроме профиля с четырёхточечным контактом широко используют и профиль с двухточечным контактом, у которого, как у круглого, соотношение радиусов шарика и канавки v = 0,95…0,97. Основные параметры такого профиля приведены в табл. 2.5. Геометрия овального профиля показана на рис. 2.45, б, в.

Таблица 2.5.

Параметры резьбы с овальным профилем

Параметры резьбы, мм. | Шаг резьбы, мм. | ||

Ф | 20, 25, 32,40, 50, 63. | 32,40, 50,63, 80, 100. | 80, 100. |

dm | |||

rm | 1,5. | 3,0. | 5,0. |

> | 1,56. | 3,12. | 5,2. |

С | 0,039…0,035. | 0,078…0,073. | 0,131…0,126. |

h | 0,005…0,010. | 0,010…0,015. | 0,015…0,020. |

Для круглой и овальной канавок в качестве основных конструктивных размеров винтовой пары приняты: средний диаметр резьбы — диаметр окружности центров шариков с/0, шаг резьбы Р и диаметр шарика с/ш, выбираемые по табл. 2.3, исходя из заданной максимальной осевой нагрузки Q.

В шариковых парах, предназначенных для измерительных устройств, следящих приводов и других приборов, нецелесообразно применять профили резьбы с двухточечным контактом (рис. 2.44, а, б, ж).

Прямолинейный профиль (треугольный, трапецеидальный) является более технологичным, обеспечивает постоянное значение угла передачи J3, обладает наименьшим трением, но значительно уступает по нагрузочной способности криволинейному профилю из-за больших контактных напряжений. Использование прямолинейного профиля позволяет получить трёхточечный контакт между шариком и элементами резьбы винта и гайки при наиболее технологичном способе их изготовления (рис. 2.44, г, д).

В 1959 г. был предложен модифицированный прямолинейный профиль [64], который можно назвать двухугловым (или гранёным). Для уменьшения угла передачи сил J3 до (15…20)° профиль выполняют из двух (рис. 2.44, д) пересекающихся прямых с различными углами наклона. Прямая, находящаяся в непосредственном контакте с шариком, наклонена под углом /3, а пересекающая её прямая наклонена под углом /?2— Такая геометрия канавки улучшает КПД и предотвращает заклинивание шариков. Угол Д| следует выбирать наименьшим, с учётом величины оси эллипса, получающегося от контактного пятна при упругом взаимодействии шарика с поверхностью канавки винта или гайки.

Угол Pi можно выбирать в пределах (38…45)°. Исследования подтвердили, что профиль, показанный на рис. 2.44, д, предпочтительнее. Разработки фирмы «Карл Цейс» (ГДР) позволили использовать подобный профиль в счётных устройствах после некоторой модернизации.

Прямоугольный профиль (рис. 2.44, ж) характерезуется тем, что всегда Р = 0 (это заметное преимущество), но необходимость иметь две независимые цепочки шариков, большие контактные напряжения, а также трудности при шлифовке рабочих поверхностей, усложняют использование такого профиля. Потери на трение здесь так малы, что КПД при прямой и обратной передачах почти одинаковый.

Основные геометрические размеры прямоугольного профиля показаны на рис. 2.46. Для обоснования выбора геометрических размеров рекомендуется провести необходимые расчёты на прочность (в том числе на контактную прочность с определением размеров контактного пятна). Эти расчёты нужны при выборе шага Р, угла наклона винтовой линии а, диаметра шариков dm (параметры взаимосвязаны с прочностью всей винтовой пары).

Рис. 2.46. Типы прямоугольных канавок: а-т = 0,3с/ш; 6-т = 0,25с/ш.

Диаметр шарика выбирается, как правило, из условий грузоподъёмности винтовой пары и на основе требований, предъявляемых к его габаритным размерам. Расчёт при проектировании механизма сводится к выбору номинального диаметра шарика.

Отклонение размеров шариков от номинальных может привести при работе винтовой пары к заметному изменению её характеристик. Чтобы избежать этого, шариковинтовые передачи прецизионных приборов целесообразно укомплектовывать шариками, изготовленными по степени точности 02−01 с отклонениями от сферической формы и разноразмерностью в пределах, указанных в табл. 2.6. Шариковинтовые передачи для менее точных приводов укомплектовываются шариками, изготовленными по степени точности 0−1. Приведенные выше требования являются очень высокими, что отражается на стоимости. Поэтому иногда можно ограничиваться шариками меньшей точности, но тщательно отсортированными (с допуском 0,5…0,8 мкм).

Таблица 2.6.

Параметры шариков

Степень точности шариков. | Номинальный диаметр шариков, мм. | Допускаемое отклонение, мкм. | Класс шероховатости,. | ||

от. | ДО. | сферы. | размера. | ||

ПО. | 0,8. | 0,1. | 0,2. | ||

UZ. | 0.15. | 0,3. | |||

|

|

|

| ||

п. | 0,8. | 0,25. | 0,5. | ||

и. | 0,4. | 0,8. | |||

т. | 0,8. | 0.5. | |||

0,8. | 1,5. | 1L | |||

0,8. | |||||

п. | 1,5. | и. | |||

0,8. | 1.5. | ||||

ш. | |||||

2,5. | |||||

0,8. | 2,5. | ||||

IV. | |||||

Сортамент шариков из шарикоподшипниковых сталей, поставляемых в виде свободных деталей, приведен в табл. 2.7, а предельные отклонения — в табл. 2.8.

Таблица 2.7.

Сортамент шариков по степени точности (диаметр, мм)

0-IV. | I-IV. | II-IV. | III-IV. |

|

| 0,68; 5,953; 7; 7,144; 8; 8,731; 9,525; 10,319; 11,113; 11,906; 12; 12,7; 14,288; 15,081; 15,875. | 3,5; 4,5; 5; 5,159; 5,5; 6,5; 7,541; 9; 9,922; 11; 11,509; 13,494; 14; 15; 16; 16,669; 17; 18,256; 19; 19,05; 19,844; 20,638; 22,225; 23,019. |

Обычно механизмы комплектуются шариками одинакового диаметра с разноразмерностью в пределах допуска. При работе механизма соседние шарики, соприкасаясь, вращаются относительно друг друга в разные стороны и изнашиваются в местах контакта. Износ может привести к нарушению геометрического положения шариков относительно винта и гайки, а также к заеданию винтовой пары.

Таблица 2.8.

Допускаемые отклонения шариков

Интервалы размеров шариков, мм. | Допускаемые отклонения (для всех степеней точности*) по группам, мкм, не более. | ||||

В. | п. | Н. | Р. | ||

0.8…3. | ±2,5. | ±5. | ± 10. | ±25. | — 50. |

3…6. | ±5. | ± 10. | ±25. | ±50. | — 100. |

6…10. | ±5. | ±25. | ±50. | ±75. | — 150. |

оо о. | ± 10. | ±50. | ± 100. | ± 100. | — 200. |

о°. о. | ± 10. | ±50. | ± 150. | ± 150. | — 300. |

Примечание: В — высокого класса; П — повышенного; Н — нормального; Р — разного назначения Для снижения износа иногда вводят сепараторные шарики (через один рабочий шарик), отличающиеся от рабочих по диаметру на 0,025…0,075 мм. Для быстрого распознавания в процессе сборки сепараторные шарики целесообразно изготавливать с матовой или оксидированной поверхностью. С этой же целью сепараторные шарики выполняют из бронзы или пластмассы. Передачи с сепараторными шариками обладают примерно вдвое меньшей нагрузочной способностью, что и ограничивает их применение. Исследования фирмы «Ссджинау» (США) показали, что при числе шариков не более 125 можно обходиться без сепараторных шариков.