Организация сборочных работ

Рис. 8.1. Схема планировки общей и узловой конвейерной сборки Отдельной разновидностью поточной сборки является поточная стационарная сборка, применяемая в серийном производстве крупногабаритных тяжелых изделий (судовые дизели, самолеты). Процесс сборки выполняется отдельными бригадами, каждая из которых, выполнив свою группу операций, ггереходит от одного стенда к друг ому в последовательности… Читать ещё >

Организация сборочных работ (реферат, курсовая, диплом, контрольная)

ОРГ АНИЗАЦИОННЫЕ ФОРМЫ СБОРКИ

(ТТ'роцесс сборки разделяют на следующие этапы: предварительная J L сборка, промежуточная сборка, узловая сборка, общая сборка изделия, частичная разборка изделия (при необходимости).

Предварительную сборку применяют для заготовок, составных частей или изделия в целом, которые в последующем подлежат разборке.

Промежуточную сборку выполняют для припасовки (пригонки) сопрягаемых деталей перед окончательной сборкой. Например, сборка перед совместным растачиванием разъемного подшипника с крышкой.

Узловая сборка — сборка, объектом которой является составная часть изделия (вал с установленными зубчатыми колесами и подшипниками).

Общая сборка — сборка, объектом которой является изделие в целом. Она является заключительным этапом сборочного процесса. После окончательного (приемочного) контроля изделие обычно окрашивают и упаковывают для отправки потребителю.

Изделия собирают на рабочих местах, сборочных участках и в отделениях сборочного цеха. На рабочем месте один или несколько сборщиков выполняют работу по сборке одного или нескольких одинаковых изделий. Рабочее место оборудуют соответственно выполняемой работе.

Сборочный участок состоит из нескольких рабочих мест. На нем собирают более крупные части изделия. В отделениях сборочного цеха собирают сами изделия.

Формы сборки. Основными организационными формами сборки являются стационарная и подвижная. При стационарной сборке изделие неподвижно и полностью собирается на одном рабочем месте (рабочем посту), к которому подают все детали и сборочные единицы. При подвижной сборке собираемое изделие последовательно перемещается от одного рабочего места к другому. Стационарная сборка характерна для единичного и мелкосерийного произволства крупных и тяжелых машин. С увеличением серийности и уменьшением веса изделий переходят к подвижным формам сборки.

Стационарная сборка, в свою очередь, может состоять из двух форм: 1) без расчленения работ и 2) с расчленением работ. В первом случае все операции выполняют один или несколько рабочих высокой квалификации от начала до конца. Операции выполняются параллельно-последовательно.

Вторая форма предполагает деление процесса на узловую и общую сборку изделия, процессы ведутся параллельно. В результате время сборки сокращается, снижается потребность в рабочих и в производственных площадях.

В ряде производств объект сборки при расчлененном процессе остается на одном месте. Собираемые машины размещают на стапелях или стендах, а рабочий (или группа рабочих) выполняет у каждого объекта сборочную операцию, после окончания которой переходит к следующему объекту, где проделывают ту же операцию, и т. д. Так, например, выполняется сборка самолетов.

Подвижная сборка может осуществляться только при условии расчленения работ. Перемещение изделий (сборочной единицы) между сборочными постами может быть свободным или принудительным. В первом случае собираемые изделия перемещают сами исполнители с помощью подъемно-транспортных средств или тележек, а ритм перемещения обычно не регламентируется. Принудительное перемещение объектов сборки осуществляется механическими транспортными устройствами (конвейерами) непрерывного или периодического действия и применяется обычно в крупносерийном или массовом производстве.

Поточная сборка — наиболее совершенная форма организации подвижной сборки. Поточной называется сборка, при которой работа идет непрерывно, а собранные изделия выходят периодически через определенный промежуток времени (такт). Применяется поточная сборка в условиях серийного и массового производства. Процесс сборки расчленяется на большое число мелких операций, выполняемых отдельными рабочими. Все рабочие места располагаются в ряд по ходу технологического процесса и образуют поточную линию.

При поточной сборке собираемый объект перемещается от одного рабочего места к другому:

- 1) вручную (по верстаку, наклонному лотку, рольгангу, на тележке);

- 2) на конвейере с периодическим перемещением (пластинчатый конвейер, шагающий, подвесной, тележечный);

- 3) на непрерывно движущемся конвейере; при этом виде перемещения рабочий идет рядом с конвейером или перемещается вместе с ним (общая сборка автомобиля).

Скорости перемещения: 10… 15 м/мин для перемещения вручную; до 20 м/мин для перемещения по рольгангу; 10… 15 м/мин для конвейера периодического действия; 0,5…3,5 м/мин для непрерывно движущегося конвейера.

При поточной сборке содержание операций по их длительности согласуется с темпом работы (тактом выпуска). Тактом сборки называется время между выходом со сборки двух смежных готовых изделий:

где F — годовой фонд времени, ч; N — годовой объем выпуска, шт.

где D — число рабочих дней в году (204); S — число рабочих смен (1−3); Ts — длительность смены (6−8), ч; к — коэффициент потерь времени (0,98 — при односменной, 0,97 — при двухсменной работе).

Распределение операций между отдельными рабочими местами является достаточно сложной задачей. Операции нормальной продолжительности (Лит < 0 закрепляются за рабочими местами по одной. Операции большей трудоемкости разделяются между 2−3 (иногда и более) рабочими местами с параллельным их выполнением.

Характер перемещения изделия зависит от условий производства и такта сборки. В станкостроении, например при такте более 100 мин, применяется свободное перемещение, от 15 до 100 мин — пульсирующее принудительное, при темпе менее 15 мин — непрерывное движение.

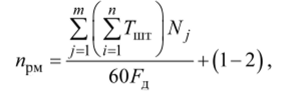

Количество рабочих мест (постов) на линии сборки равно числу сборочных и контрольных операций, предусмотренных ТП:

где Тшг — штучное время выполнения отдельных операций; Nj -годовая программа /-го изделия; F:l — действительный годовой фонд времени; п — количество операций при сборке /-го изделия; т — число наименований изделий, собираемых на данной линии.

В серийном производстве обычно организуется поточная сборка одновременно нескольких изделий (т равно от 3 до 10… 15). Такой конвейер называется переменно-поточным. Разные изделия собираются раздельно, партиями.

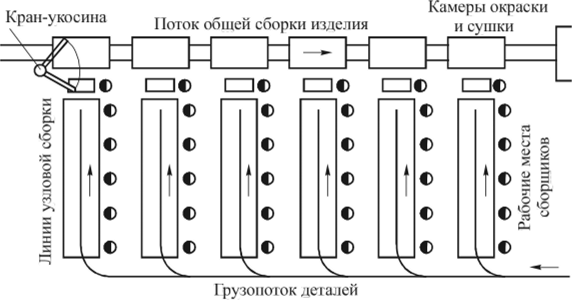

При поточном методе узловую сборку 4 целесообразно располагать перпендикулярно к линии обшей сборки (рис. 8.1). В конце потока располагают окрасочную и сушильную камеры.

Рис. 8.1. Схема планировки общей и узловой конвейерной сборки Отдельной разновидностью поточной сборки является поточная стационарная сборка, применяемая в серийном производстве крупногабаритных тяжелых изделий (судовые дизели, самолеты). Процесс сборки выполняется отдельными бригадами, каждая из которых, выполнив свою группу операций, ггереходит от одного стенда к друг ому в последовательности технолог ическог о процесса.

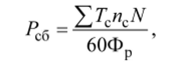

В мелкосерийном производстве сборка мелких технологических узлов и с.е. выполняется обычно одним слесарем-сборщиком на верстаке или специальном рабочем месте. Их количество рассчитывается по формуле.

где Тс — нормированная трудоемкость сборки в минуту на одну с.е.; пс — количество сборочных единиц на одну машину; N — объем выпуска машин в год; Фр — действительный годовой фонд времени рабочего (1840 ч).

Сборка же машины в целом, т. е. общая еборка, чаще выполняется бригадами из нескольких человек на каждом сборочном стенде:

где Гс0 — нормированная трудоемкость общей сборки машины, мин.

По рассчитанному количеству рабочих сборщиков устанавливается число рабочих мест на участке. К общему числу мест обычно прибавляется 1−2 места для выполнения операций приемочного контроля, исправления недоделок. Отдельно планируется проведение испытаний изделий, для чего устанавливается некоторое количество испытательных стендов.