Циркуляционные вакуум-кристаллизаторы.

Системный анализ процессов химической технологии: методы неравновесной термодинамики

За последние годы в химической промышленности все более широкое распространение получают циркуляционные вакуум-кристаллизаторы. Отличаясь от аппаратов со взвешенным слоем высокой производительностью, они в то же время позволяют получать сравнительно крупный однородный кристаллический продукт, средний размер которого 0,25—0,45 мм, а в случае удаления мелких частиц — 0,65—0,8 мм. Отличительная… Читать ещё >

Циркуляционные вакуум-кристаллизаторы. Системный анализ процессов химической технологии: методы неравновесной термодинамики (реферат, курсовая, диплом, контрольная)

За последние годы в химической промышленности все более широкое распространение получают циркуляционные вакуум-кристаллизаторы. Отличаясь от аппаратов со взвешенным слоем высокой производительностью, они в то же время позволяют получать сравнительно крупный однородный кристаллический продукт, средний размер которого 0,25—0,45 мм, а в случае удаления мелких частиц — 0,65—0,8 мм. Отличительная особенность этих аппаратов состоит в том, что благодаря интенсивной циркуляции горячий питающий раствор предварительно смешивается с уже охлажденным маточным раствором. В результате такого смешения температура раствора становится всего лишь на несколько градусов выше температуры кипения при данном вакууме и при самоиспарении раствора в нем возникает сравнительно небольшое пересыщение. Причем на выходе суспензии из циркуляционной трубы и движении ее вниз кристаллы классифицируются: наиболее крупные отводятся, а меньших размеров вновь засасываются в циркуляционную трубу и, многократно проходя через зону пересыщения, увеличиваются в размерах.

Ввиду большой сложности самого кристаллизатора и процессов, происходящих в нем, существует незначительное количество моделей аппарата рассматриваемого типа. Инженерный метод расчета вакуум-кристаллизаторов с циркулирующей суспензией рассматривается в работах. [18, 19]. Этот метод может быть рекомендован для ориентировочного расчета промышленных кристаллизаторов, однако он не вскрывает всей глубины явлений, происходящих в кристаллизаторе.

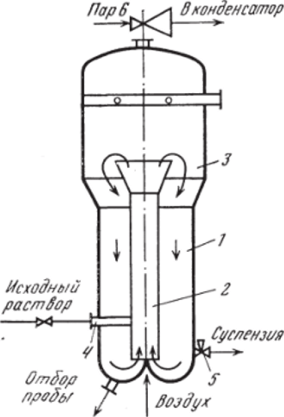

Построим модель процесса массовой кристаллизации из растворов в циркуляционном вакуумном кристаллизаторе. Схема аппарата приведена на рис. 2.9. Он состоит из корпуса /, циркуляционной трубы 2, испарителя 3 и двух пульсирующих клапанов 4, 5, через которые осуществляются вход питающего раствора и выход суспензии. С целью максимального уменьшения возможности механического дробления кристаллов перемешивание суспензии осуществляется эрлифтным насосом. Исходный раствор поступает в нижнюю часть циркуляционной трубы, смешивается с циркулирующей в аппарате суспензией и, поднимаясь по центральной циркуляционной трубе 2, вскипает (из-за падения давления) с образованием вторичного пара и пересыщенной суспензии. Вторичный пар отсасывается пароэжектором б в конденсатор. Пересыщенная суспензия направляется в кольцевой канал, образованный циркуляционной трубой и корпусом кристаллизатора, и движется к нижнему отверстию циркуляционной трубы. Часть этого потока выводится из аппарата через клапан 5 в качестве продукционной суспензии.

Построим зонную модель циркуляционного вакуум-кристаллизатора. Аналогично работам [20—25] процесс массовой кристаллизации в данном аппарате представим как совокупность Рис. 2.9. Схема циркуляционного вакуумного кристаллизатора

взаимно связанных физических процессов, протекающих в отдельных зонах.

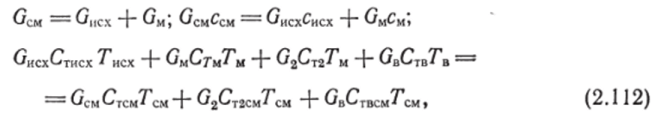

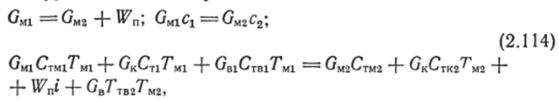

Зона смешения — нижняя часть циркуляционной трубы, в которой происходит смешение маточного и исходного раствора. В исследованиях [20—25] показано, что при Re>6850 (что соответствует условиям для данного аппарата) зону смешения можно описать следующими уравнениями материальных и тепловых балансов:

где G — массовый расход; Т — температура; с—массовая концентрация; Ст — теплоемкость; индексы означают: см — параметр после смешения; исх — исходного раствора, м — маточного раствора, 2 — кристалла, в — воздуха.

Циркуляционная труба. При выводе уравнений, описывающих теплообмен между циркулирующим раствором и кристаллами в центральной трубе, были приняты допущения, аналогичные принятым в разд. 2.1.3. Примем также, что в узком диапазоне температур зависимость равновесной концентрации от температуры является линейной.

После смешения маточного раствора с исходным температура раствора лишь незначительно увеличивается и раствор может стать несколько ненасыщенным. Тогда в этой части аппарата могут возникнуть условия для растворения циркулирующих кристаллов. Вместе с тем после смешения увеличивается и концентрация раствора и условия могут быть таковыми, что раствор может стать насыщенным либо даже пересыщенным. Выделяющаяся скрытая теплота при кристаллизации (или поглощающаяся при растворении) изменяет температуру раствора. Изменение температуры раствора приводит к изменению равновесной концентрации раствора, что влияет на рост (растворение) кристаллов.

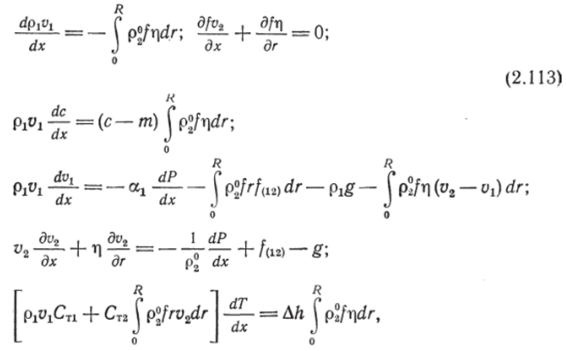

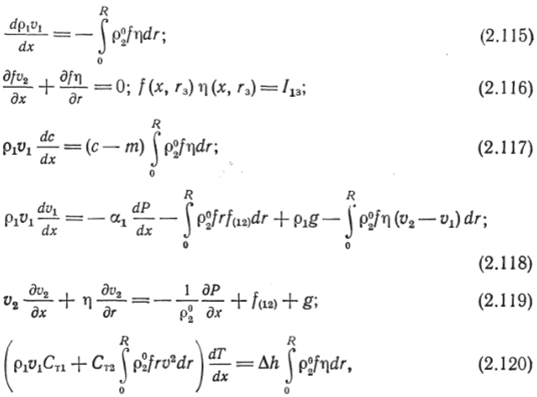

Легко видеть, что описанную совокупность явлений можно описать системой уравнений (1.3), которая при принятых допущениях преобразуется к виду.

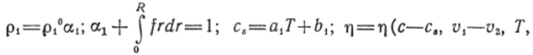

где c9 = atT+bt; pt = p"°cxi; а,+а2=1. При с—с,>0: = ДЛ> >0, при с—с,<0: г}=—?, ДЛ<0, при с=с,: т]=0, ДЛ=0. Здесь скорости берутся со своими знаками; за положительное направление выбрано направление с ориентацией вверх по оси трубы.

Зона испарения — верхняя часть циркуляционной трубы, в которой при испарении части растворителя происходит охлаждение циркулирующей суспензии. Показано в работе [20], что время пребывания суспензии в зоне испарения порядка 0,2— 0,3 с, что достаточно для установления одинаковой температуры между фазами, но не достаточно для протекания массообмена, как более длительного процесса. Массообмен происходит в последующих участках данного аппарата. Степень турбулизации в зоне испарения велика. В исследовании [20] показано, что при этих условиях зону испарения можно считать объектом со сосредоточенными параметрами_и для установившегося режима описать ее уравнениями материальных и тепловых балансов.

где Wn — массовый расход пара; i — удельная энтальпия пара; индексы означают: 1, 2 — параметры до входа в зону испарения и после выхода из зоны соответственно к — кристалла, п — пара.

В кольцевом канале пересыщение раствора снимается на рост и образование кристаллов. Примем, что в узком диапазоне температур зависимость равновесной концентрации от температуры является линейной.

Математическая модель процесса кристаллизации, протекающего в кольцевом канале вакуум-циркуляционного кристаллизатора, при принятых допущениях из системы (1.3) имеет вид.

где

р, …). Здесь скорости взяты со своими знаками, за положительное направление принято направление с ориентацией вниз по оси канала.

Проверка адекватности модели циркуляционного вакуумкристаллизатора проводилась на кристаллизации щавелевой кислоты по следующим характеристикам работы лабораторного кристаллизатора: по производительности аппарата и по гранулометрическому составу продукционной суспензии.

В качестве характерных параметров для приведения системы к безразмерному виду были взяты следующие: *<, = 0,6 м; щ = 0,1 м/с; S0=0,0048 м2; Го=20°С; р0 = 1000 кг/м3; а"=1,28- • 10-3 м; Ст«= 1000 Дж/кг-град.

Вначале предварительно считалась программа материальных и тепловых балансов с целью сужения областей задания параметров GM, Т", а2, а затем основная программа.

В результате просчета девяти вариантов было получено следующее: степень смешения для аппарата данного типа емкостью 12 дм3 порядка 115 (отношение массовых расходов маточного раствора к исходному); объемная концентрация твердой фазы в аппарате в пределах 0,15—3 (в зависимости от режима работы аппарата, от задания параметров исходного раствора);

(в зависимости от задания параметров исходного раствора, остаточного давления в аппарате).

(в зависимости от задания параметров исходного раствора, остаточного давления в аппарате).

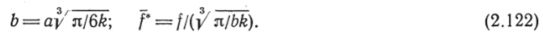

В табл. 2.1 приведены результаты просчета девяти вариантов по производительности установки (по массе твердой фазы). Как видно из таблицы, теоретические результаты хорошо согласуются с экспериментальными (средняя относительная ошибка не более 12%). Плотность функции распределения по размерам записана нами относительно диаметра сферы, масса которой равна массе кристалла. Определим плотность функции распределения относительно малой стороны кристалла щавелевой кислоты из следующих соотношений:

где /' — плотность функции распределения, записанная относительно малой стороны кристалла b; k (b) —коэффициент, характеризующий отношение длин большого и малого ребер (&(6)е e[l, 64-f-2,15]). Из соотношений (2.121) следует.

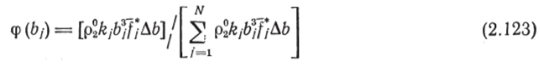

Запишем теперь теоретический гранулометрический состав в массовых долях.

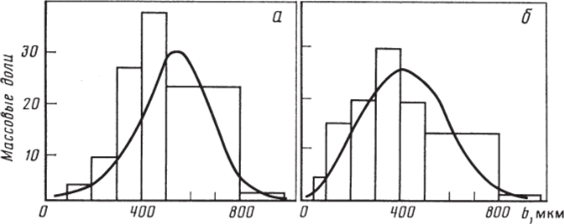

и сравним его с экспериментальным. В табл. 2.2 приведены теоретические и экспериментальные значения средневзвешенных размеров кристаллов. На рис. 2.10, а и б по горизонтальной оси отложена меньшая сторона кристалла b (размеры отверстий сит), по вертикальной оси—массовые доли; кривая соответствует теоретическому распределению, построенные гистограммы соответствуют экспериментальным результатам. Если на тех же самых рисунках построить экспериментальные дифференциальные кривые, полагая, что средний размер малой стороны кристалла равен среднеарифметической величине отверстий сит, через которые данная фракция прошла и на которых она задержалась, то можно увидеть, что основная часть теоретической кривой расположена правее экспериментальной. Легко видеть из табл. 2.2, что теоретический средневзвешенный размер больше экспериментального во всех опытах, хотя относительная ошибка не превосходит 15%. На наш взгляд, причина этого в следующем: а) модель не учитывает истирания частиц, тогда как в действительности при циркуляции кристаллы истираются; б) кристаллы истираются при просеве. С учетом этого можно.

Вариант. | Концентрация не* ходного раствора, г кристаллогидрата на 100 г Н.О. | Температура исходного раствора, °С. | Расход исходного раствора, кг/ч. | Температура кристаллизации, вС. | Производительность, кг/ч. | Теоретическая производительность. кг/ч. | Средневзвешенный размер, мм. | Теоретический средневзвешенный размер, мм. |

58,7. | 28,8. | 35,5. | 5,4. | 5,8. | 0,37. | 0,418. | ||

58,7. | 9,8. | 2,7. | 2,43. | 0,464. | 0,485. | |||

58,7. | 3,55. | 3,84. | 0,346. | 0,422. | ||||

54,8. | 7,2. | 1,6. | 1,67. | 0,53. | 0,561. | |||

12,24. | 32,5. | 2,33. | 2,46. | 0,453. | 0,494. | |||

G. | 14,4. | 2,5. | 2,64. | 0,498. | 0,513. | |||

41,6. | 12,24. | 1,78. | 0,431. | 0,465. | ||||

41,6. | 20,1. | 3,2. | 2,9. | 0,448. | 0,473. | |||

7,2. | 0,9. | 0,495. | 0,541. |

Таблица 2.2. Сравнение теоретических и экспериментальных данных по средневзвешенным размерам кристаллов.

Вариант. | Гранулометрический состав (в массовых долях) кристаллов, мм. | ||||||||||

0,005−0,5. | 0.5−0.1. | 0,1—0,2. | 0,2—0,3. | 0,3—0,4. | 0,4—0,5. | 0,5—0,8. | 0,8−1,0. | более 1. | средневзвешенный размер кристаллов. | теоретический средневзвешенный размер кристаллов. | |

0,37. | 0,418. | ||||||||||

0,464. | 0,485. | ||||||||||

0,346. | 0,422. | ||||||||||

0,2. | 45,2. | 26,7. | 0,2. | 0,530. | 0,561. | ||||||

0,4. | 23,2. | 0,1. | 0,1. | 0,453. | 0,494. | ||||||

0,4. | 1,4. | 0,2. | 0,498. | 0,513. | |||||||

2,5. | 0,5. | 0,4315. | 0,465. | ||||||||

2,5. | 0,25. | 0,25. | 0,448. | 0,473. | |||||||

0,4. | 12,8. | 46,6. | 0,4. | 0,495. | 0,541. | ||||||

Рис. 2.10. Результаты ситового анализа и расчетная плотность распределения по размерам в массовых долях а — вариант 8: б — вариант 1.

говорить о достаточно хорошем соответствии теоретических и экспериментальных данных (ошибка по производительности и определению средневзвешенного размера не превышает 15%).