Распределительный и коленчатый валы

Требуемую точность опорных шеек достигают двукратным точением на специальных многорезцовых полуавтоматах и автоматах; двукратным шлифованием одновременно всех шеек и полированием бесконечной абразивной лентой или микрофинишированием алмазными брусками. Наиболее ответственными поверхностями шатуна являются внутренние поверхности отверстий 3 и 6 в малой и большой головках; торцевые поверхности 4 и… Читать ещё >

Распределительный и коленчатый валы (реферат, курсовая, диплом, контрольная)

В зависимости от числа и расположения цилиндров ДВС распределительные валы (РВ) отличаются по длине, числу кулачков и опорных шеек.

Распределительные валы относятся к разряду нежестких валов сложной конструктивной формы. РВ автомобильных двигателей изготавливают из углеродистых легированных сталей или из магниевых чугунов с шаровидной формой графита.

Рис. 15. Штампованный поршень

Заготовку стального РВ получают горячей открытой штамповкой с предварительным формообразованием в ковочных вальцах. Заготовки чугунных РВ получают оболочковых формах или литьем в кокиль. При литье кокиль возможно получение отбеленной поверхности кулачков, что повышает их износостойкость.

Наиболее ответственными поверхностями РВ являются опорные шейки 2 (рис. 1.6), кулачки 1.

Рис. 1.6. Распределительный вал:

1 — кулачок; 2 — опорная шейка При изготовлении РВ должны быть выполнены следующие требования: биение опорных шеек относительно оси не более 0,015…0,025 мм; допуск цилиндричности — не более 0,005 мм, отклонение от соосности шеек — не более 0,0015…0,025 мм; шероховатость рабочих поверхностей шеек и кулачков Ra 0,32 мкм.

Требуемую точность опорных шеек достигают двукратным точением на специальных многорезцовых полуавтоматах и автоматах; двукратным шлифованием одновременно всех шеек и полированием бесконечной абразивной лентой или микрофинишированием алмазными брусками.

Заданный профиль и взаимное расположение кулачков получают двукратным точением на специальных копировально-токарных станках; одноили двукратным шлифованием на профилешлифовальных автоматах, полированием или микрофинишированием.

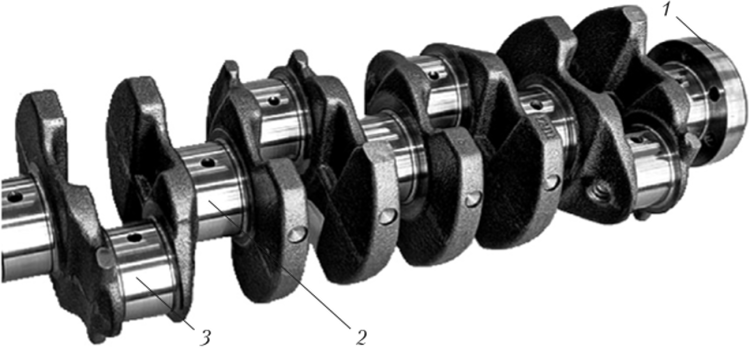

Коленчатый вал (КВ) — одна из наиболее ответственных деталей поршневого двигателя. При преобразовании возвратно-поступательного движения поршней во вращательное КВ испытывает значительные циклические знакопеременные нагрузки на скручивание и изгиб.

Конструкция и размеры КВ определяются типом двигателя, числом цилиндров и их расположением. Число шатунных шеек при однорядном расположении цилиндров равно числу цилиндров. При V-образном расположении число шатунных шеек в 2 раза меньше числа цилиндров. Число коренных шеек обычно принимают на одну больше числа цилиндров.

Коленчатые валы в основном изготавливают из качественных и легированных сталей (стали 45А, 45Г2, 8Х2НЧВЛ, Г8НМЛ, 42ХМФА и др.) или из модифицированного магниевого чугуна.

Заготовки стальных КВ получают ковкой или открытой горячей штамповкой на молотах и прессах. Заготовки чугунных КВ получают литьем в песчаные или оболочковые формы.

Наиболее ответственными поверхностями КВ являются коренные 2 (рис. 1.7) и шатунные 3 шейки; цилиндрическая и торцевая поверхности фланца 1 к которому прикрепляется маховик; полость под подшипник первичного вала в торце фланца.

Рис. 1.7. Коленчатый вал:

1 — фланец крепления маховика; 2 — коренная шейка; 3 — шатунная шейка При изготовлении КВ должны быть выполнены следующие требования: допуск на диаметр коренных и шатунных шеек лежит в пределах 0,01…0,005 мм; допуск формы шеек равен 0,004 мм; радиальное биение шеек — не более 0,01…0,05 мм; торцовое — 0,02…0,05 мм; отклонение от параллельности осей шеек — 0,01…0,03 мм на всей длине шейки; шероховатость поверхности шеек — Ra 0,32…0,01 мкм; отклонение от плоскостности торца фланца — 0,04…0,1 мм; радиальное биение фланца — 0,03…0,05 мм.

Требуемую точность коренных и шатунных шеек обеспечивают однократным обтачиванием; двукратным шлифованием и полированием. Цилиндрическую поверхность фланца получают двукратным обтачиванием, торцевую поверхность фланца — двукратным подрезанием. Полость под подшипник получают сверлением, зенкерованием и развертыванием.

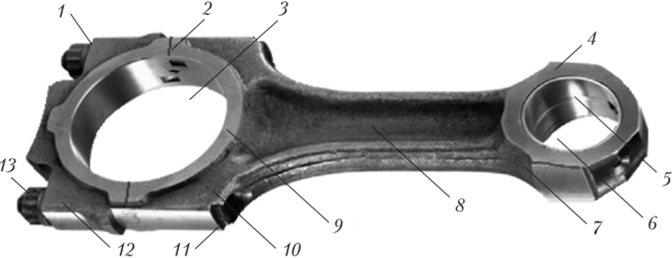

Шатун. Шатун — основное передаточное звено кривошипношатунного механизма. При передаче силы от поршня к шатунной шейке коленчатого вала шатун испытывает значительные знакопеременные и инерционные нагрузки. Поэтому шатун должен иметь высокую жесткость и прочность при минимальной массе.

Эти требования определяют конструкцию и точностные параметры шатунов. Конструкция шатуна характеризуется наличием разъемной большой 10 (кривошипной) и малой 7 (поршневой) головок, соединенных стержнем 8 двутаврового сечения (рис. 1.8).

Рис. 1.8. Шатун:

- 1,11 — поверхности под головку и гайку болта крепления крышки шатуна; 2 — плоскость разъема крышки и тела большой головки;

- 3, 6 — отверстия в большой и малой головках;

- 4,9 — торцевые поверхности малой и большой головок;

- 5 — бронзовая биметаллическая (сталь — бронза) втулка;

- 7, 10 — соответственно малая и большая головки; 8 — стержень;

- 12 — крышка большой головки; 13 — гайка болта крепления крышки

Заготовки шатунов из средиеуглеродистых (стали 40, 45) и легированных (стали 45Г2, 18ХНМЛ, 18ХГН4ВЛ) сталей получают горячей открытой штамповкой на горизонтально-ковочных машинах или кривошипных прессах.

Наиболее ответственными поверхностями шатуна являются внутренние поверхности отверстий 3 и 6 в малой и большой головках; торцевые поверхности 4 и 9 малой и большой головок; плоскость разъема 2; поверхности 1 и 11 под головку и гайку болта крепления крышки шатуна.

При изготовлении шатуна должны быть выполнены следующие требования: допуски на диаметр отверстий в головках — JT5… JT6; допуски цилиндричности отверстий составляют 0,5 допуска на диаметр для бензиновых двигателей и 0,6 допуска на диаметр для дизелей; допуск параллельности осей отверстий — не более 0,02…0,04 мм на длине 100 мм; отклонение от перпендикулярности торцевых поверхностей головок осям отверстий — 0,01…0,05 мм на 100 мм радиуса отверстий; отклонение от перпендикулярности площадок под гайку и болт крепления крышки — не более 0,01…0,05 на длине 100 мм; шероховатость поверхностей отверстий в головках Ra 0,32…2,5 мм.

Для обеспечения заданной точности:

- • торцевые поверхности головок подвергаются двукратному (предварительному и чистовому) фрезерованию торцевыми фрезами с последующим однократным шлифованием на плоскошлифовальном автомате;

- • отверстие в малой головке получают последовательным сверлением и зеикерованием па агрегатно-сверлильном станке; двукратным растачиванием на отделочно-расточном автомате; после запрессовки в отверстие биметаллической втулки ее раскатывают;

- • отверстие в большой головке подвергают зенкерованию насадным зенкером, двукратному растачиванию на агрегатно-сверлильном станке (для повышения точности обработки зенкерование и растачивание отверстий в головках производят одновременно) с последующим хонингованием;

- • плоскости разъема крышки и тела большой головки и плоскости под головки и гайки болтов обрабатывают плоским протягиванием;

- • отверстия под болты крепления в крышке и в теле большой головки получают в четыре—пять переходов: зацентровка, сверление, одноили двукратное зенкерование, зенкование.