Характеристики сопротивления усталости

Для того чтобы оценить способность какой-либо детали противостоять усталостному разрушению, необходимо, в первую очередь, знать, как материал сопротивляется усталости, т. е. иметь такую механическую характеристику, которая могла бы количественно охарактеризовать способность материала сопротивляться усталостному разрушению. С этой целью проводятся испытания на усталость. Испытанию подвергаются… Читать ещё >

Характеристики сопротивления усталости (реферат, курсовая, диплом, контрольная)

Для того чтобы оценить способность какой-либо детали противостоять усталостному разрушению, необходимо, в первую очередь, знать, как материал сопротивляется усталости, т. е. иметь такую механическую характеристику, которая могла бы количественно охарактеризовать способность материала сопротивляться усталостному разрушению. С этой целью проводятся испытания на усталость. Испытанию подвергаются лабораторные образцы, имеющие в пределах рабочей части строго цилиндрическую форму. Их диаметр обычно составляет 5… 10 мм, шероховатость поверхности образцов не грубее Ra = 0,32. Для проведения стандартных испытаний на усталость необходимо иметь не менее десятка одинаковых образцов.

Наиболее распространены испытания на чистый изгиб при симметричном цикле изменения напряжений; их проводят в следующем порядке.

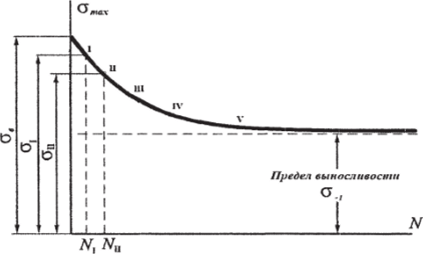

В первом образце создают циклы напряжений, характеризуемые значениями а,тх = о; и ат," = стцНапряжение а принимают достаточно большим (немного меньшим предела прочности материала ег") для того, чтобы разрушение образца происходило после сравнительно небольшого числа циклов N. Результат испытания образца наносят на график в виде первой точки (рис. 100), абсцисса которой равна (в принятом масштабе) числу циклов вызвавших разрушение образца, а ордината — значению напряжения сг,.

Рис. 100. Зависимость числа циклов разрушения от максимального напряжения.

Затем другой образец испытывается до разрушения при напряжениях отах-ап и отт =-аи. Результат испытания отобразится следующей точкой. Продолжая испытания остальных образцов, уменьшая с каждым разом значения максимальных напряжений, получают ряд других точек. Соединяя полученные по данным опытов точки плавной кривой, строят так называемую кривую усталости (выносливости). Первым, кто разработал и провел систематические экспериментальные исследования на усталость, был немецкий ученый А. Веллер, поэтому кривую усталости в литературе обычно называют кривой Веллера.

Кривая усталости показывает зависимость числа циклов нагружений до разрушения от максимального напряжения, создаваемого в образце. Данная кривая характерна тем, что, начиная с некоторого напряжения, она идет практически горизонтально. Это означает, что при определенном напряжении образец может, не разрушаясь, выдержать бесконечно большое число циклов. Экспериментальные испытания стальных образцов показали, что если образец не разрушился до N = 107 циклов, то образец не разрушится и при более длительном испытании.

Предварительно задаваемая наибольшая продолжительность испытания на усталость называется базой испытаний. Для сталей обычно принято Nc = 2−106 циклов.

Для стальных образцов в обычных условиях база испытания равна 10 млн. циклов.

Введение

понятия базового числа циклов позволяет принять следующее определение.

Предел выносливости — это наибольшее по величине значение максимального напряжения цикла, при котором образец выдерживает без разрушения базовое число циклов.

Если провести испытания при асимметричном цикле, кривая ляжет выше кривой, полученной при симметричном цикле, т. е. выносливость материала повысится.

Предел выносливости, определенный путем стандартных испытаний, является одной из механических характеристик материала.

Предел выносливости материала для различных видов нагружения можно определить по следующим эмпирическим формулам:

а. = 0,35 а, — при растяжении — сжатии;

сг.1 = (0,55 — 0,000)<�тв- при изгибе;

г.| = 0,6*o:i — при кручении (где oij — предел выносливости при изгибе).

По итогам экспериментов известно, что предел выносливости, определенный в условиях переменных растяжения и сжатия, заметно ниже, чем предел выносливости при изгибе. Это объясняется двумя обстоятельствами.

Во-первых, при испытании образцов на циклическое растяжение-сжатие поле напряжений однородно в отличие от линейного поля напряжений при изгибе. Во-вторых, при переменном растяжении — сжатии наибольшие напряжения во всем объеме одинаковы, а при циклическом изгибе такого же уровня напряжения имеют место в зоне образца, примыкающей к поверхности.

Для цветных металлов (например, алюминия) кривая усталостной прочности не имеет асимптоты и, по-видимому, неограниченно приближается к оси абсцисс. В таких случаях предел выносливости определяется как напряжение, при котором материал выдерживает некоторое фиксированное, достаточно большое число циклов N.

(Т.1лг — ограниченный предел выносливости, соответствующий N числу эквивалентных циклов:

где т — показатель снижения кривой усталости:

где С=5+^ — параметр материала; К — коэффициент снижения

предела выносливости (или коэффициент коррекции кривой усталости).

Испытаниям на усталость при постоянной амплитуде напряжений свойственен большой разброс значений числа циклов до разрушения. В уравнении кривой усталости под N понимается среднее число циклов до разрушения.