Ротационные таблеточные машины

После оформления таблеток верхние пуансоны поднимаются, скользя головками по копиру 3. Готовые таблетки выталкиваются на стол ротора нижними пуансонами под действием копира 17 и транспортируются ротором к наклонному лотку, по которому направляются в тару. В дальнейшем нижние пуансоны опускаются под действием копира 16, а верхние пуансоны скользят по горизонтальному копиру верхнего пояса ротора… Читать ещё >

Ротационные таблеточные машины (реферат, курсовая, диплом, контрольная)

В настоящее время применяются ротационные машины, обеспечивающие однопозиционное, двухпозиционное, трехпозиционное или четырехпозиционное таблетирование. При этом из каждого гнезда матрицы за один оборот ротора получают соответственно одну, две, три или четыре таблетки.

Ротационные машины имеют электромеханический привод, выпускаются в вертикальном исполнении, обеспечивают двухстороннее сжатие материала без выдержки или с небольшой выдержкой под давлением и непрерывное перемещение формуемого материала и таблеток. Машины обычно оснащены пружинными компенсаторами давления.

Ротационные машины подразделяются на два класса, которые различают в основном по конструктивным особенностям пуансонов и по характеру их движения. К I классу относятся машины, у которых движение пуансонов по копирам сопровождается трением качения, ко II классу — машины, у которых аналогичное перемещение пуансонов сопровождается трением скольжения. В машинах I класса пуансоны оснащены боковыми и торцовыми роликами.

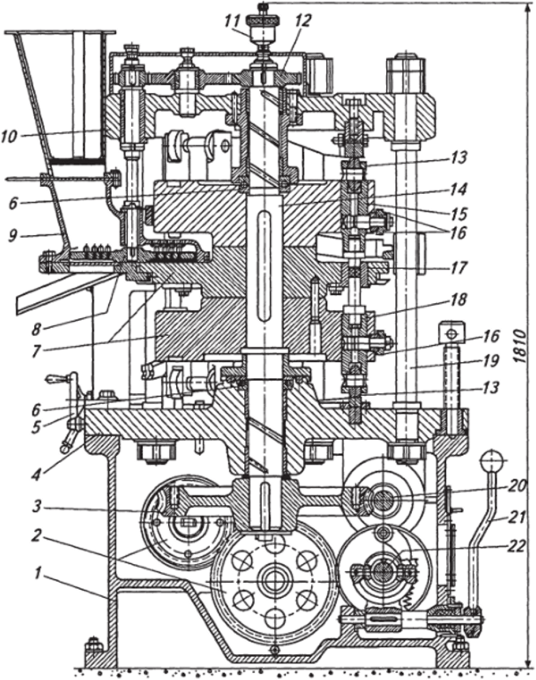

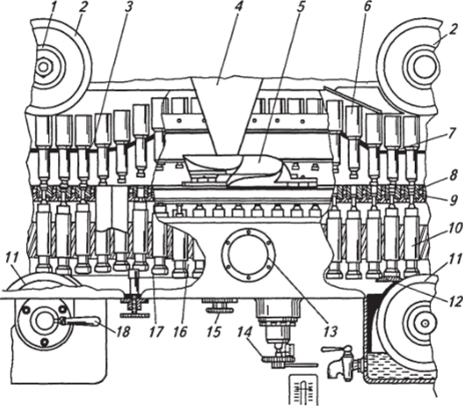

Таблеточная машина I класса МТ-ЗА (рис. 1.42) предназначена для таблетирования порошкообразных фенои аминопластов. Максимальный диаметр таблеток 35 мм (из фенопластов) и 30 мм (из аминопластов). Усилие таблетирования составляет 88—118 кН. Аминопласты таблетирукгг при частоте вращения ротора 7,25 об/мин, а фенопласты — при 9,85 об/мин. В роторе машины размещены по 15 верхних и нижних пуансонов, а также одногнездных матриц. Наибольшая глубина заполнения матриц равна 50 мм. В машине предусмотрено однопозиционное таблетирование; таким образом, производительность машины составляет 15×9,85×60 = 8870 таблеток из фенопласта в час. На машине установлен электродвигатель мощностью 7 кВт.

Таблеточная машина состоит из литой станины 1, внутри которой размещен червячный редуктор 20, цилиндрический редуктор 2 и фрикционная муфта сцепления 22. Цилиндрический редуктор имеет четыре ступени. Шестерни второй ступени смонтированы в.

Рис. 1.42. Ротационная таблеточная машина I класса МТ-ЗА

кожухе снаружи станины для облегчения их замены при изменении частоты вращения ротора. Для уменьшения шума приводная шестерня первой ступени изготовлена из текстолита.

На станине установлена монтажная плита 4, на которой смонтированы все основные узлы и детали машины: ротор 7, колонны 19, верхняя плита 10, бункерный питатель 9с ворошителем 8 и центральный вал 14. На нижней части вала укреплена червячная шестерня 3, а на верхней части — шестерня 12 привода ворошителя.

Ротор машины состоит из трех поясов, причем в нижнем и верхнем поясах размещены пуансоны 18 и 15 соответственно, а в среднем роторе — матрицы 17. Для уменьшения адгезии таблетируемого материала к ротору его средняя часть покрыта стальными полированными секторами. На пуансонах установлены торцовые и боковые ролики 13 и 16.

Для восприятия осевых усилий, возникающих при работе машины, установлены упорные шариковые подшипники 6. Смазка упорных подшипников и центрального вала в зонах подшипников скольжения обеспечивается капельной масленкой 11, установленной на верхнем торце центрального вала. Сцепление фрикционной муфты осуществляется рычагом 21, а регулирование массы таблеток — штурвалом 5. Машина оборудована также штурвалом для проворота машины вручную (на рисунке не показан).

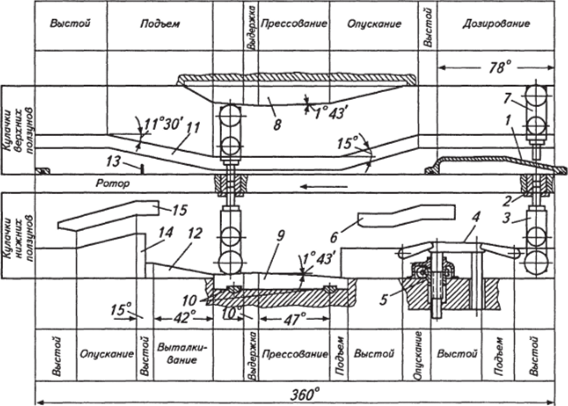

На рис. 1.43 дана циклограмма работы машины МТ-ЗА с развернутыми кулачками, клиньями и копирами. Порошкообразный материал загружается в матрице 2 из питателя 1 лопастями ворошителя. Материал дозируется в процессе обкатывания бокового ролика нижнего пуансона 3 по дозировочному копиру 4. Для регулировки положения копира по высоте предусмотрено червячновинтовое устройство J.

Под действием копира 6 нижний пуансон несколько опускается во избежание высыпания материала из матрицы при заходе в нее формующей части верхнего пуансона 7. При обкатывании.

Рис. 1.43. Циклограмма работы машины МТ-ЗА торцового ролика верхнего и нижнего пуансонов 7и 3 по клиньям давления 8 и 9 происходят сближение пуансонов, сжатие материала в таблетку и выдержка под давлением.

Из-за перемещения бокового ролика по копиру 11 верхний пуансон поднимается; отформованная таблетка под действием клина 12 выталкивается из матрицы нижним пуансоном и сталкивается ограничителем 13 в приемную тару. Последующее опускание нижнего пуансона происходит под действием копиров 14 и 15. Усилие таблетирования устанавливают клиньями 10, оснащенными винтовыми регуляторами.

Недостатком машин I класса являются их сравнительно низкая производительность (из-за невысокой частоты вращения ротора) и громоздкость, вызванная значительными размерами пуансонов и необходимостью ориентировать их в определенном положении. Достоинство этих машин — универсальность и точность по массе выпускаемых таблеток.

Методики кинематического и силового расчетов таблеточных машин впервые разработаны Э. Э. Кольманом-Ивановым. Для силового расчета ротационных таблеточных машин необходимо вначале определить величину момента, требуемого для вращения ротора, а также сил, действующих на пуансоны и кулачки (клинья, копиры). Поскольку ускорения звеньев в ротационных таблеточных машинах незначительны, можно не учитывать силы инерции при переносном и относительном движении пуансонов. Поэтому в дальнейшем выполняется только статический расчет.

При сжатии материала в таблетку и ее выталкивании из матрицы преодолеваются значительные сопротивления, а усилие действует на пуансон с неподвижного кулачка (клина давления или выталкивания) через торцовый ролик. Так как ролик имеет сферическую форму, а профиль кулачка очерчен по винтовой линии, нормаль в точке контакта ролика и кулачка будет всегда лежать в контактной плоскости, проведенной к плоскости кулачка через центр цилиндрического ролика.

Таким образом, после развертки изогнутого с определенным радиусом кулачка пространственная задача силового расчета машины сводится к плоской. При этом ротор также развертывается в плоскость по окружности, проходящей через оси матриц.

Ко II классу относятся ротационные машины с простой формой пуансонов, у которых диаметр оформляющей части почти не отличается от диаметра ходовой части, находящейся в роторе. Движение таких пуансонов по копирам сопровождается трением скольжения. Машины II класса отличаются компактностью. Частота вращения ротора у таких машин значительно выше, чем у машин I класса. Машины II класса значительно чаще изготавливают для многопозиционного таблетирования. Такие ротационные машины имеют очень высокую производительность при небольшом размере таблеток (диаметр таблетки обычно не превышает 40 мм).

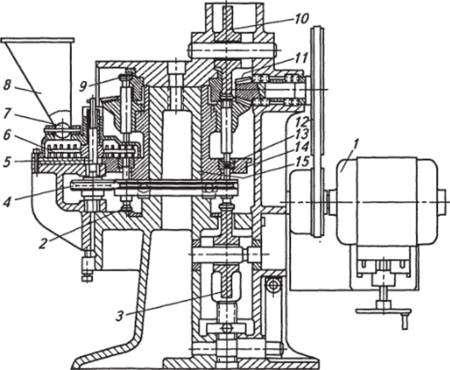

Ротационная машина II класса для однопозиционного таблетирования показана на рис. 1.44. Машина работает следующим образом. Загруженный в бункер 8 материал захватывается вращающимися лопастями 6 ворошителя и засыпается в гнезда матрицы 13. Глубина заполнения матрицы определяется регулируемым по высоте положением нижнего пуансона 2. Для регулировки подачи материала в бункере установлена поворотная заслонка 7. Материал сжимается в таблетку на противоположной (по отношению к загрузке) стороне ротора 14 из-за сближения пуансонов 2 и 9 под действием роликов 3 и 10. Величина усилия таблетирования зависит от регулируемого по высоте положения нижнего ролика 3 и глубины заполнения матрицы материалом. При дальнейшем вращении ротора вокруг полой оси 15 готовая таблетка выталкивается из матрицы нижним пуансоном. Ротор приводится во вращение электродвигателем 1 с регулируемым числом оборотов через клиноременную и коническую зубчатую передачи 72 и 11. Вращение на вал 5 ворошителя передается от ротора через клиноременную передачу 4.

Рис. 1.44. Ротационная таблеточная машина II класса для однопозиционного табле тировання.

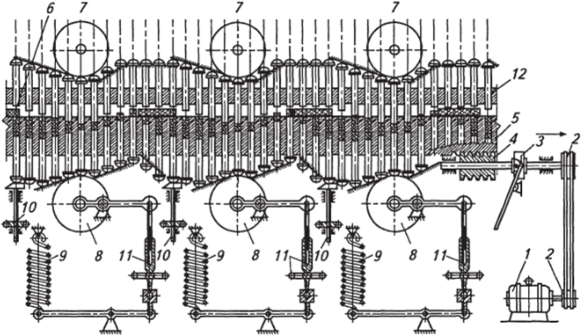

Рис. 1.45. Развернутая схема машины II класса для двухпозиционного таблетирования.

На рис. 1.45 показана развернутая кинематическая схема машины для двухпозиционного таблетирования. Таблетируемый материал поступает из двух вибрационных бункеров 4 в два распределителя 5. Распределители состоят из изогнутых медных пластин, расположенных последовательно по пути движения ротора и прикрепленных к вертикальной стойке. В некоторых случаях применяют закрытые распределители, плотно прилегающие к столу ротора.

Порошкообразный материал последовательно пересыпается через пластины и поэтому равномерно загружается в матрицы. Между последней пластиной и столом ротора установлено фетровое уплотнение. При правильной установке бункеров по высоте и нормальной работе распределителей материал не должен пересыпаться через последнюю пластину. Окончательная объемная дозировка материала 8, загружаемого в матрицу 9 (т. е. масса таблетки), определяется положением нижнего пуансона 10, скользящего по дозировочному копиру, высоту которого можно регулировать винтовым устройством 14.

При дальнейшем движении нижние пуансоны 10 опускаются на несколько миллиметров, вследствие чего уменьшается распыление материала при опускании верхних пуансонов 6 в матрицы.

Под действием копиров 7 и 12 нижние и верхние пуансоны сближаются. Материал окончательно формуется в таблетку пуансонами под действием верхнего и нижнего прессующих роликов 2 и 11, которые в процессе таблетирования поворачиваются вокруг своих осей. Усилие таблетирования регулируют эксцентриковым устройством 18 в зависимости от вида таблетируемого материала и глубины засыпки матрицы. Верхние ролики устанавливаются на необходимой высоте эксцентриковыми втулками 1.

После оформления таблеток верхние пуансоны поднимаются, скользя головками по копиру 3. Готовые таблетки выталкиваются на стол ротора нижними пуансонами под действием копира 17 и транспортируются ротором к наклонному лотку, по которому направляются в тару. В дальнейшем нижние пуансоны опускаются под действием копира 16, а верхние пуансоны скользят по горизонтальному копиру верхнего пояса ротора; при этом материал засыпается в матрицы из распределителя 5. Устройство 15 предназначено для выемки нижних пуансонов из гнезд ротора при ремонте и наладке. Нижняя часть ротора с зубчатым колесом привода, нижними пуансонами, копирами, роликами и кулачками герметически закрыта в масляной ванне. Для проверки уровня масла предусмотрено смотровое стекло 13.

На машине установлено по два комплекта прессующих роликов, регуляторов дозировки и усилия таблетирования, копиров и распределителей, благодаря чему полный цикл таблетирования происходит за половину оборота ротора.

Рис. 1.46. Кинематическая схема машины для трехпозиционного таблетирования.

На рис. 1.46 показана кинематическая схема ротационной таблеточной машины для трехпозиционного таблетирования. Ротор приводится во вращение электродвигателем 7 через клиноременную передачу 2, фрикционную муфту 3 и червячную передачу 4, 5.

Машина работает аналогично машине для двухпозиционного таблетирования, но в ней предусмотрены соответственно по три распределителя материала 6, верхних и нижних роликов давления 7 и 8 с пружинными компенсаторами 9, регуляторов дозировки 10 и регуляторов усилия таблетирования 11. За один оборот ротора полный цикл таблетирования осуществляется трижды. Направление движения ротора 12 показано стрелкой.