Гидравлические прессы для переработки реактопластов

Однако производить смыкание полуформ на столь высоких скоростях нельзя, так как при этом будут возникать большие ударные нагрузки, которые неминуемо приведут к поломке как прессформы, так и самого пресса. Поэтому скорость движения плиты в момент смыкания полуформ должна резко уменьшиться. Замедленный ход плиты начинается за 2—3 см до полного смыкания форм и в это время скорость его обычно… Читать ещё >

Гидравлические прессы для переработки реактопластов (реферат, курсовая, диплом, контрольная)

Прессы-полуавтоматы

Гидравлический пресс-полуавтомат предназначен для формования изделий из реактопластов методами прямого и литьевого прессования. Скорости холостого (около 200 мм/с) и рабочего (4— 7 мм/с) ходов подвижной плиты пресса позволяют вести переработку, например, термореактивных фенолоформальдегидных прессматериалов с предварительным подогревом до 100—110'С. Для повышения прессосъема целесообразно применять предварительный подогрев до более высокой температуры. Однако при более глубоком предварительном подогреве продолжительность жизни термореактивного материала становится настолько короткой, что необходимо производить все вспомогательные операции прессования на повышенных скоростях. С этой целью созданы прессыполуавтоматы ускоренного прессования, отличающиеся от обычных наличием гидроаккумуляторов. Установка аккумулятора позволяет вести ускоренное прямое прессование с предварительным подогревом до 120—130 °С или получать тонкие армированные изделия методом литьевого прессования.

Аппаратура управления прессом предусматривает работу в наладочном и полуавтоматическом режимах при прямом или литьевом прессовании и обеспечивает автоматическое поддержание заданной температуры матрицы и пуансона.

На прессе можно работать в следующих режимах:

- — с выталкивателем и без выталкивателя;

- — с отключением двигателя насоса на время выдержки под давлением и без отключения двигателя насоса;

- — с подпрессовками и без подпрессовок;

- — с аккумулятором и без аккумулятора.

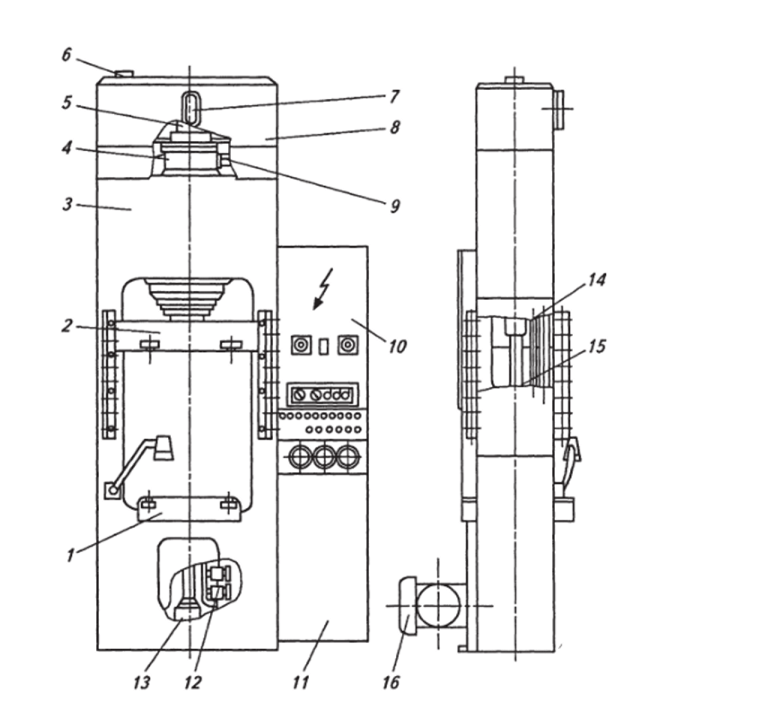

Пресс-полуавтомат (рис. 4.8) состоит из станины 3, в верхнюю поперечину которой встроен главный цилиндр 4. На днище главного цилиндра установлены бак 8 и клапан наполнения 5.

Расположение бака выше уровня главного цилиндра позволяет сделать пресс более быстроходным. После загрузки пресс-формы верхнюю подвижную плиту необходимо как можно с большей скоростью опустить, чтобы сомкнуть полуформы и создать необходимое давление на пресс-материал. На прессе описываемой.

Рис. 4.8. Общий вид пресса-полуавтомата рамного типа:

/—неподвижная плита; 2 — рабочая плита; 3 — станина; 4 — главный гидроцилиндр; 5—клапан наполнения; 6 — воздухоочиститель; 7—указатель уровня рабочей жидкости в гидробаке; 8— гидробак; 9— упругое резиновое кольцо; 10— шкаф электроаппаратуры; // — гидроагрегат; 12 и 14 — механизмы конечных выключателей; 13— выталкивающий гидроцилиндр; Id — гидроцилиндр подъема рабочей плиты; 16 — электродвигатель конструкции это осуществляется следующим образом. Полости плунжерных гидроцилиндров подъема рабочей плиты 15 (эти цилиндры часто также называют ретурными) соединяются со сливной магистралью. Плунжеры этих гидроцилиндров перестают поддерживать в верхнем положении рабочую плиту 2, и она, увлекаемая собственным весом, а также весом плунжера рабочего цилиндра и верхней полуформы, начинает перемещаться вниз с большой скоростью. Достичь скорости свободного падения ей мешает лишь трение в направляющих деталях и в уплотнениях гидроцилиндров. Реальная скорость холостого хода плиты составляет не менее 200 мм/с. Одновременно с соединением полостей цилиндров 15 со сливом открывается клапан наполнения 5, установленный в верхней крышке главного гидроцилиндра 4 и перекрывавший до сих пор возможность проникновения рабочей жидкости в этот цилиндр. Благодаря значительной площади проходного сечения клапана наполнения начинается быстрое заполнение полости главного гидроцилиндра. Увеличению скорости заполнения способствует и то обстоятельство, что плунжер гидроцилиндра, двигаясь вниз, создает дополнительный подсос, ускоряющий поступление в цилиндр рабочей жидкости.

Однако производить смыкание полуформ на столь высоких скоростях нельзя, так как при этом будут возникать большие ударные нагрузки, которые неминуемо приведут к поломке как прессформы, так и самого пресса. Поэтому скорость движения плиты в момент смыкания полуформ должна резко уменьшиться. Замедленный ход плиты начинается за 2—3 см до полного смыкания форм и в это время скорость его обычно не превышает 60 мм/с. Для того чтобы снизить скорость, создается сопротивление на пути рабочей жидкости, вытекающей из возвратных цилиндров, плунжеры которых начинают притормаживать движение плиты с верхней полуформой.

В момент смыкания формы скорость плиты снижается до 7— 10 мм/с. Наливной клапан закрывается, а в заполненной рабочей жидкостью полости главного гидроцилиндра с помощью насоса высокого давления и малой производительности создается давление, необходимое для осуществления процесса прессования.

Обратный ход рабочей плиты 2 осуществляется при помощи двух возвратных цилиндров, расположенных в левой и правой нишах станины. В них подается рабочая жидкость, и благодаря небольшим диаметрам плунжеров и, следовательно, небольшим объемам даже при работе с насосом высокого давления и малой производительности скорость перемещения вверх составляет не менее 50 мм/с. В момент начала движения рабочей плиты вверх открывается клапан наполнения 5 и рабочая жидкость из главного гидроцилиндра вытесняется плунжером в гидробак.

Такая конструкция оказалась целесообразной и с точки зрения техники безопасности, так как даже при отрыве рабочей плиты от плунжера она не падает, а лежит своими приливами на плунжерах возвратных цилиндров.

При размещении гидробака в нижней части пресса становится невозможным заполнение самотеком главного гидроцилиндра во время движения рабочей плиты вниз. В этих случаях гидросистема пресса комплектуется вторым насосом — высокой производительности и низкого давления, который и обеспечивает быстрое заполнение полости главного гидроцилиндра.

В прессах верхнего давления преимущественно используются главные цилиндры плунжерного типа. Применение главных цилиндров поршневого типа делает ненужным установку возвратных цилиндров, однако в случае поломки штока поршня, что может случиться, например, при перекосе рабочей плиты из-за неправильной установки формы, становится возможным падение плиты и травмирование обслуживающего персонала.

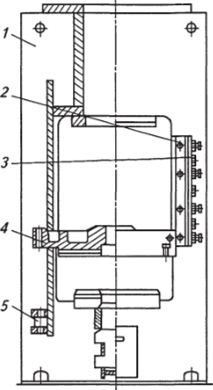

Рис. 4.9. Сварная двухстоечная станина рамного типа.

В нижней поперечине монтируется выталкивающий гидроцилиндр 13 и механизм конечных выключателей 12. Вся электроаппаратура пресса размещена в отдельном шкафу 10. Гидроагрегат 11 приводится в действие электродвигателем 16. Ход подвижной плиты 2 регулируется при помощи механизма конечных выключателей 14. На крышке гидробака 8 установлен воздухоочиститель 6.

Станина пресса (рис. 4.9) — сварная, двухстоечная, рамного типа — изготавливается из листового проката. На стойках 1 винтами закреплены направляющие призмы. С помощью регулировочных винтов 2 и 3 устанавливается необходимый зазор между рабочими поверхностями направляющих станины и ползуна. Возвратные цилиндры устанавливаются в проушинах 5. На схеме литая верхняя подвижная плита (ползун) 4 показана совместно со станиной. При помощи проушин подвижная плита опирается на возвратные плунжеры. Рабочий и возвратные плунжеры крепятся к этой плите винтами. Направляющие ползуна снабжены текстолитовыми прокладками. Смазка направляющих производится при помощи пресс-масленки.