Построение обработки.

Технология машиностроения

Если станок выполнен в исполнении обрабатывающего центра, то точение дополняется обработкой других поверхностей: внецентренное сверление, зенкерование и развертывание отверстий, нарезание в них резьбы, фрезерование плоскостей и канавок, даже нарезание зубьев и др. В любую из позиций револьверной головки могут быть установлены головки с вращающимися шпинделями, имеющими горизонтальное или… Читать ещё >

Построение обработки. Технология машиностроения (реферат, курсовая, диплом, контрольная)

Фланец по ширине можно условно разделить на две стороны: левую и правую. Эго связано с особенностями обработки этого типа деталей. Некоторые поверхности заготовки оказываются недоступными для режущих инструментов, так как они заняты элементами, осуществляющими базирование и закрепление.

Таким образом, приходим к выводу, что минимальное число устаиовов, в которые можно осуществить полную токарную обработку фланца, равно двум. Причем речь не идет о доработках во втором установе, объемы работ в каждом из устаиовов значительны. Для особо точных и ответственных деталей, при обработке которых нужно позаботиться не только о достижении высокой точности, но и о сохранении этой точности в период эксплуатации детали, придется разделить токарную обработку на несколько операций, выполнив вначале предварительную обработку, затем, в другой операции — окончательную.

Неизбежно увеличение числа операций при обработке деталей, подвергающихся закалке. В этом случае число устаиовов может увеличиться даже до четырех.

Чем нужно руководствоваться при решении вопроса, какие поверхности подвергать токарной обработке в первом установе, а какие — в последующих?

В некоторых, достаточно редких, случаях на решение этого вопроса может оказать влияние характер заготовки. Например, штамповки, поковки или отливки будут иметь столь специфический характер поверхностей, что свободы выбора не будет.

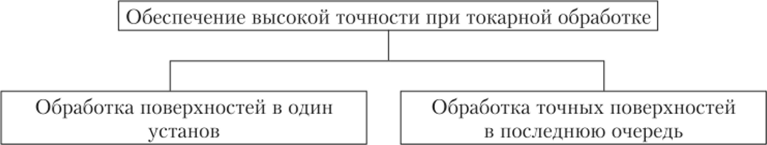

Но главных принципов, которыми нужно руководствоваться при выборе последовательности обработки, два, и оба они касаются достижения требуемой точности (рис. 11.26).

Рис. 11.26. Принципы обеспечения высокой точности при обработке

фланцев

Разъясним первый принцип.

Взаимное расположение поверхностей, обработанных в одном установе, определяется геометрической точностью станка, без погрешностей установки заготовки.

Наименьшую надежность имеют линейные размеры, выполняемые от базы. Это нс отрицание закона базирования, а уточнение, что на этапах настройки операции размеры поверхностей от базы у первых деталей партии могут быть выполнены с погрешностью, которая будет устранена после проверки результатов обработки. Зачастую на точный размер от базы можно выйти через несколько обработанных деталей. Но ведь в партии может быть малое число деталей, и процент брака получится недопустимо большим.

Второй принцип связан с действием внутренних напряжений.

Эти напряжения в той или иной мере имеются в заготовке всегда. Любая обработка, в ходе которой снимается припуск, нарушает существовавшее до обработки равновесие напряжений. Происходит деформация, продолжающаяся некоторое время после завершения обработки.

Если выполнить точную обработку поверхности, а после этого обработать другие поверхности, то произойдут деформации во всем объеме заготовки. Изменятся результаты достигнутой точности на первой поверхности. Существенность изменений будет зависеть от уровня внутренних напряжений и объемов съема материала с других поверхностей.

Решить проблемы достижения высокой точности обработки можно, придерживаясь двух изложенных принципов. Решение о выборе числа установов токарной обработки, в ходе которой производятся максимальные съемы припусков, и о том, с какой обработки начинать, нужно принимать на основе рассмотрения всего процесса обработки, сосредоточив достижение требуемой точности на его завершающем этапе.

При обработке в два установа в первом нужно выполнять менее ответственную работу, а во втором — обработку более точных поверхностей. Кроме того, в первом установе следует обработать, по возможности, максимальное число поверхностей, доступных для режущих инструментов. Те точные поверхности, которые будут обрабатываться во втором установе, желательно подвергнуть предварительной обработке.

Если число установов будет равно трем, то в первом нужно предварительно обработать самые точные поверхности, окончательная обработка которых будет выполняться в третьем установе.

Следующая проблема, которую приходится решать при разработке технологии, — это разделение всего объема обработки на операции. Обработке на станках с ЧПУ больше всего соответствует интеграция обработки, т. е. выполнение всего объема обработки в минимальное число операций. Для деталей типа фланцы этому принципу в наибольшей степени соответствуют двухшпиндельные токарные станки с противошпинделем (контршпинделем), описанные ранее. В варианте станка с двумя суппортами и одновременной обработкой в каждом шпинделе трудоемкость всей операции будет равна трудозатратам, которые окажутся большими в одном из шпинделей. При равенстве трудозатрат в обоих шпинделях произойдет сокращение времени выполнения операции в два раза.

Если станок выполнен в исполнении обрабатывающего центра, то точение дополняется обработкой других поверхностей: внецентренное сверление, зенкерование и развертывание отверстий, нарезание в них резьбы, фрезерование плоскостей и канавок, даже нарезание зубьев и др. В любую из позиций револьверной головки могут быть установлены головки с вращающимися шпинделями, имеющими горизонтальное или вертикальное расположение.

Еще более широкие возможности имеют токарные обрабатывающие центры, у которых вместо револьверной головки имеется инструментальный шпиндель, способный занимать в пространстве любое угловое положение. В этот шпиндель из магазина могут быть установлены не только вращающиеся инструменты, но и резцы. Емкость магазина для самых разнообразных режущих инструментов может быть достаточно большой.

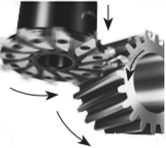

На таком токарном обрабатывающем центре можно обрабатывать зубчатые венцы с прямыми и косыми зубьями (рис. 11.27). Для нарезания зубьев необходимо выполнять движение обката, которое реализуется одновременным поворотом заготовки, установленной в основном шпинделе станка, и поступательным перемещением дисковой фрезы, закрепленной в инструментальном шпинделе.

Рис. 11.27. Зубонарезание

Эвольвентный профиль зубьев образуется благодаря так называемому нулевому способу зубообработки, при котором режущий инструмент имеет угол профиля, равный нулю. Нарезание дисковой фрезой, названное разработчиком, фирмой Sandvik Coromant, способом Inf о Milling, позволяет выполнять зубонарезание с высокой производительностью.

Нарезание червячной фрезой затруднительно, так как создаются неблагоприятные условия из-за консольного закрепления инструмента и значительных его отжимов.