Операция 35, токарная чистовая

Поэтому первоначально двумя рабочими ходами протачиваем поверхность диаметра 65 мм, расположенную вблизи зажимного устройства в шпинделе станка, ликвидируем на этой поверхности радиальное биение. Устанавливаем на нее ролики самоцентрирующего люнета (см. рис. 10.23). Протачиваем поверхность диаметра 55 мм. В дальнейшем можно переустановить люнет на эту поверхность, приблизив его расположение… Читать ещё >

Операция 35, токарная чистовая (реферат, курсовая, диплом, контрольная)

В ходе выполнения данной операции на станке мод. 17С30 необходимо обработать цилиндрические поверхности 055, 065, резьбу М40, конус 55х х65, имеющие твердость НВ 300, прорезать канавки трех типов, проточить закаленные до твердости HRC 48ч-52 цилиндрические поверхности 048МО, 05Ojs6, 045js6. У этих поверхностей высокие требования, как по точности, так и по шероховатости (Ra 1,25 мкм).

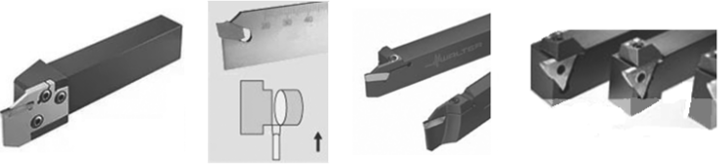

Для всех типов канавок инструментальные фирмы предлагают широкий набор резцов различных конструкций с быстросменными ненеретачиваемыми пластинами твердого сплава (рис. 10.66). Некоторые из них могут использоваться в качестве отрезных.

Рис. 10.66. Канавочные резцы различных конструкций

Всего на поверхностях валов могут встретиться четыре вида канавок:

- — прямые для выхода шлифовальных кругов и резцов при обработке наружной поверхности;

- — угловые для выхода шлифовальных кругов и резцов при обработке наружной и торцовой поверхностей;

- — для выхода резьбовых резцов;

- — для установки упорных пружинных колец.

Прорезать эти четыре вида канавок можно тремя типами резцов, так как канавки для выхода резьбовых резцов можно образовывать на большую глубину теми же резцами, которыми прорезают прямые канавки.

На токарных станках с ЧПУ нет особой необходимости использовать мерные по ширине резцы, можно получать строго определенную ширину двумя рабочими ходами. Особенно это важно для получения точной ширины канавок для пружинных колец. Величина перехода на второй рез должна быть заложена на корректор по оси Z.

Десять-пятнадцать лет назад не было никаких сомнений, что достижение высокого качества закаленных поверхностей возможно только при использовании шлифования.

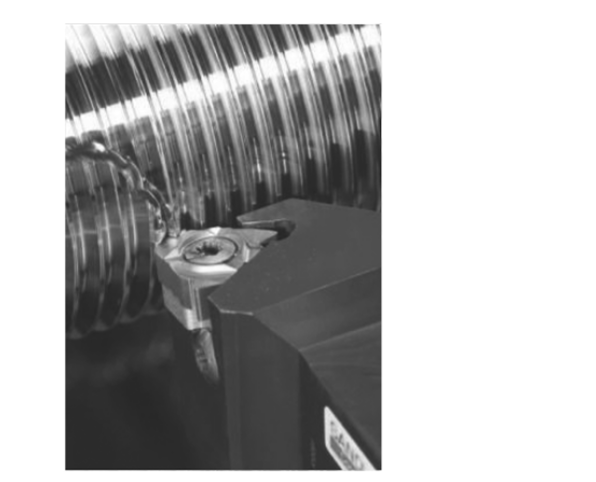

В настоящее время достаточно широкое распространение получило так называемое твердое точение. Этот термин присвоен финишной токарной обработке закаленных поверхностей. Если сравнительно недавно закаленные до высокой твердости (близкой к HRC 60) поверхности подвергали лезвийной обработке резцами, оснащенными режущей керамикой или композитом 01 (эльбором), то в настоящее время появились твердые сплавы, работающие по закаленным поверхностям с достаточно большими скоростями.

Таким образом, имеется возможность заменить абразивную обработку лезвийной, тем самым повысить производительность, выполнив чистовое точение в один-два рабочих хода. Однако необходимо учитывать две важные особенности, которые отличают чистовое точение поверхностей от шлифования.

- 1. И в том и в другом случае обработка выполняется в центрах. Но при точении оба центра вращаются, передний — в шпинделе передней бабки, задний — в пиноли задней бабки. Оба центра имеют радиальные биения, которые создают определенную погрешность обработки. Шлифование на кругло-шлифовальных станках выполняется на неподвижных центрах, неподвижными (глухими) являются оба центра. Это делает шлифование по сравнению с точением более надежным способом получения высокой точности.

- 2. Шлифование в силу снятия малых припусков за каждый рабочий ход является многопроходной обработкой. Следовательно, этот способ обработки имеет большие предпосылки, чем точение, уменьшить исходные погрешности заготовки.

Для данной детали примем вариант чистового точения как более производительный. Закаленные поверхности 6-го квалитета точности будем обрабатывать в два рабочих хода, а не закаленные — в один.

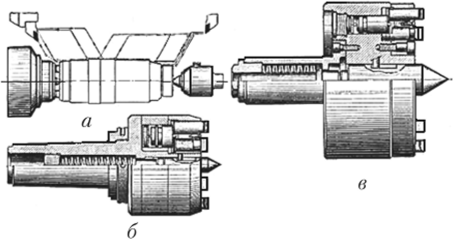

Заготовку установим в центра. Используем поводковый центровой патрон фирмы Rohm (рис. 10.67), у которого вращающий момент передается с помощью ножей, впивающихся в торец при осевом нажатии на заготовку центром задней бабки. Это позволит обрабатывать все наружные поверхности заготовки в один установ.

Фирма называет эти патроны константными торцовыми поводковыми захватами. Особенностью конструкции является выравнивание усилия нажатия на каждый из ножей, независимо от величины неиериендикулярности торца к оси. Для этого все ножи соединяются между собой единой гидравлической системой. В зависимости от направления вращения форма ножей бывает правая и левая. В нашем случае необходима левая форма ножей, так как заготовка вращается против часовой стрелки, если смотреть на нее через шпиндель в положительном направлении оси Z, либо универсальные ножи, которые могут использоваться при вращении в любую сторону.

Рис. 10.67. Поводковый патрон для токарной обработки.

Подобными свойствами обладает патрон типа СоА 680−21 с торцовым поводковым диском 88 546 со сменными твердосплавными контактными площадками 6×3,2 мм. Ножи, образованные на переднем торце поводкового диска, в процессе зажима своими острыми кромками внедряются в торец заготовки и передают ей крутящий момент, необходимый для осуществления процесса резания.

Все наружные поверхности вала открыты для обработки, как показано на рис. 10.67, а. Плавающие ножи обеспечивают надежное закрепление заготовки и передачу значительного вращающего момента даже при отклонении торца заготовки от перпендикулярности относительно оси. На рис. 10.67, б ив показаны патроны большого диаметра.

Фирма Rohm предлагает использовать номограммы, в которых все обрабатываемые материалы разделены на шесть групп, а также специальную счетную линейку, с помощью которых можно определить необходимое для надежного закрепления осевое усилие со стороны задней бабки.

Для обработки поверхностей с твердостью НВ 300 следует использовать правые и левые резцы, оснащенные твердосплавными пластинами группы применения Р15 — Р20, скорость резания должна равняться примерно 200 м/мин. Для закаленных поверхностей с твердостью HRC 48-^52 следует предложить Композит-10 (гексанит-Р), который обладает чрезвычайно высокой прочностью и будет успешно работать со скоростью 100 м/ мин на удар при обработке наружного диаметра шлицов.

Резьбонарезание правой резьбы при верхнем расположении резцов в станке мод. 17С30 выполняется движением резца слева направо (рис. 10.68) от канавки до правого конца вала. Рабочих ходов при нарезании должно быть достаточно много, при каждом ходе снимается припуск не более 0,15 мм. Несколько большая глубина резания используется при двух первых рабочих ходах, последний ход выполняется без врезания на глубину.

Рис. 10.68. Нарезание резьбы.

Резец может быть и правым, и левым, твердосплавная пластина удерживается надежно при любом исполнении резца.

Стружка срезается по всему профилю, одновременно с его левой и правой стороны, что повышает вероятность возникновения вибраций при нарезании. Поэтому необходимо строго придерживаться рекомендаций фирмы-изготовителя резьбонарезного резца по используемым режимам резания (скорости, глубины, подачи).

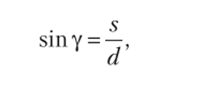

Еще одной возможной ошибкой является нарезание метрической резьбы определенного шага пластиной для большего шага. Внешне будет казаться, что все в порядке, и даже проходной и не проходной калибры не выявят ошибку. Но в сочленении пары винт-гайка получится увеличенный зазор, что у метрической резьбы приведет к перекосам торца гайки. На рис. 10.69 показана схема возникновения перекоса гайки 1 по отношению к оси винта 2. Угол перекоса у может быть вычислен по формуле.

где s — зазор в резьбе, мм; d — диаметр резьбы, мм.

Угол у мал по величине и находится в пределах самоторможения. Именно это препятствует установке гайки в иное положение по сравнению с тем случайным, которое она приняла в момент возникновения натяга в резьбе.

В собранных узлах перекос торца гайки из-за увеличенного зазора может привести к весьма неблагоприятным результатам. Например, после затяжки возникнет радиальное биение валов, появятся перекосы колец подшипников, плохое прилегание дисков во фрикционных муфтах, перекосы заготовок на оправках при обработке и т. д.

Рис. 10.69. Возникновение перекоса торца гайки

На входе и выходе резьбы возникает острый конец витка, зачастую он отгибается, тем самым затрудняется свинчивание с гайкой, а при контактах с винтом возникает опасность получения травмы рук операторами, контролерами, сборщиками. Обычно в технологическом процессе предусматривают ручное притупление слесарным способом крайних витков до полной толщины витка. Нарезание резьбы на станке с ЧПУ позволяет механизировать эту работу.

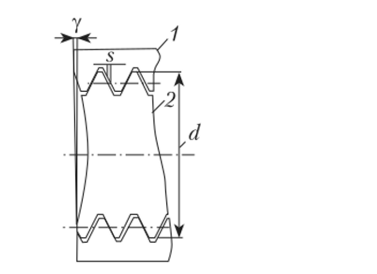

Срезать заход и выход витка резьбы до полной толщины витка целесообразно сразу после нарезания резьбы. Можно использовать резец небольшой ширины, которым прорезали канавку. Для успешного выполнения работы резьбовой 3 и канавочный 4 резцы, закрепленные в резцовых державках 2, должны располагаться в одинаковых координатных размерах А по оси Z (см. рис. 10.70).

Понятие «одинаковые координатные размеры» относится к оси симметрии режущих кромок обоих резцов, для чего она должна располагаться на одинаковом расстоянии А от оси инструментального шпинделя 1. Задачу также можно решить использованием корректора положения, но оси Z.

Рис. 10.70. Схема установки резьбового (I) и канавочного (II) резцов для.

срезания заходов резьбы

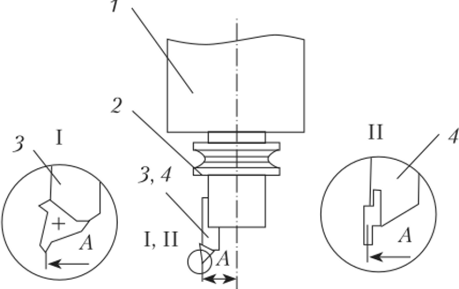

Канавочный резец в исходном положении нужно сместить в осевом направлении по оси Z на величину половины шага резьбы, он точно попадет на гребень витка (рис. 10.71).

Рис. 10.71. Схема срезания крайних витков.

Резание требуется выполнять в режиме резьбонарезания, при повороте заготовки 2 на 90° резец 1 перемещается, но резьбе на четверть шага. В начале каждого рабочего хода резец нужно сместить к оси. Число рабочих ходов меньше, чем при резьбонарезании.

Поскольку резание открытое, глубина резания может составить 0,2— 0,3 мм за каждый рабочий ход. После поворота заготовки на 90° резец на быстром ходу выводится в исходное положение, затем цикл повторяется несколько раз до достижения режущей кромкой резца внутреннего диаметра резьбы.

Снятие крайних витков можно выполнить также концевой фрезой малого диаметра, расположив ее в тех же координатах, что и канавочный резец.

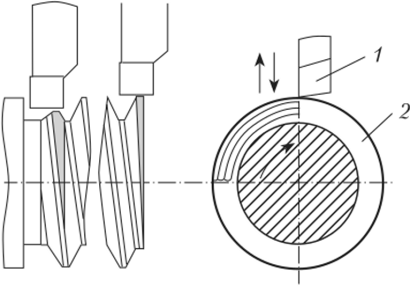

Как и при предварительном точении, необходимо при чистовой обработке наружной поверхности использовать неподвижный люнет, тем более что для улучшения шероховатости будут использованы твердосплавные пластины Wiper с зачистной кромкой по вспомогательной грани. Точение этими пластинами связано с увеличенными радиальными нагрузками, что при недостаточной жесткости заготовки может привести к избыточным деформациям, а при недостаточной жесткости всей технологической системы — к возникновению автоколебаний.

Поэтому первоначально двумя рабочими ходами протачиваем поверхность диаметра 65 мм, расположенную вблизи зажимного устройства в шпинделе станка, ликвидируем на этой поверхности радиальное биение. Устанавливаем на нее ролики самоцентрирующего люнета (см. рис. 10.23). Протачиваем поверхность диаметра 55 мм. В дальнейшем можно переустановить люнет на эту поверхность, приблизив его расположение к середине длины заготовки. Разжимы, зажимы роликов, переустановки люнета выполняются в автоматическом режиме, но командам управляющей программы.

Люнет не мешает проходу суппорта, так как расположен на других направляющих.