Ленточный экстрактор МЭЗ-350

Перед пуском экстрактора в работу убеждаются в подготовленности узлов экстрактора к работе (проверяют наличие смазки в редукторах и подшипниках, натяжение и правильность установки цепи ленты-конвейера, крепление и регулирование верхних рыхлителей, отсутствие внутри экстрактора посторонних предметов, герметичность установки люков и иллюминаторов), а также исправности узлов экстрактора (фильтрующих… Читать ещё >

Ленточный экстрактор МЭЗ-350 (реферат, курсовая, диплом, контрольная)

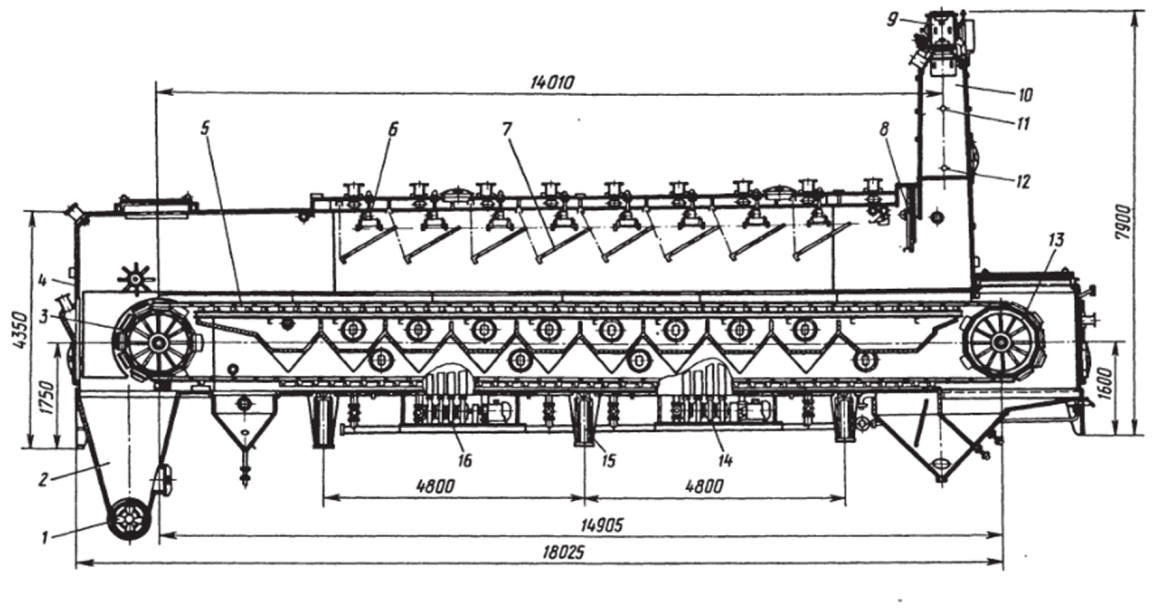

Ленточный экстрактор (рис. 9.4) работает по способу орошения. Основным рабочим органом экстрактора является горизонтальный сетчатый ленточный транспортер 5. Лента состоит из двух параллельно расположенных бесконечных цепей, к щекам которых крепятся болтами поперечно 58 рамок. Рамки имеют размеры 2400×600 мм и для обеспечения жесткости снабжены продольными и поперечными ребрами. Сверху на рамки укладывают подкладочные листы с перфорацией (отверстия размером 8×8 или 20×20 мм), затянутые сверху специальной плетеной сеткой.

Цепи ленты надеты на звездочки ведущего 3 и ведомого 13 валов, расстояние между осями которых 15 м, поэтому длина верхней рабочей ветви транспортера 14,4 м. Для исключения провисания и смещения ленты между звездочками на пальцах цепей имеются ролики, которые катятся по направляющим. При этом с одной стороны одна направляющая гладкая, а с другой — направлющая имеет треугольное сечение. Соответственно, ролики также с одной стороны гладкие, а с другой имеют треугольную проточку. Проточка на роликах и треугольный выступ на направляющей обеспечивают отсутствие бокового смещения ленточного транспортера.

Вал с двумя ведущими звездочками жестко закреплен в хвостовой части аппарата, приводится во вращение в подшипниках от электродвигателя через вариатор, редуктор, цепную передачу и храповой механизм. Вариатор позволяет плавно регулировать скорость движения ленты в пределах от 2,5 до 5 м/ч. Движение ленты происходит прерывно из-за включения в кинематическую схему привода храпового механизма. Вал с двумя ведомыми звездочками имеет подвижные подшипники, он расположен в головной части экстрактора, где предусмотрено приспособление для натяжения цепей транспортера. Ленточный транспортер в экстракторе установлен не строго горизонтально. Ось ведущих звездочек распо;

Рис. 9.4. Ленточный экстрактор МЭЗ-350.

ложена на 150 мм выше оси ведомых звездочек. Это препятствует отеканию бензина по поверхности слоя материала в выводной бункер 2.

Особенностью экстрактора ленточного типа является использование в рабочем процессе (транспортирование слоя экстрагируемого материала) только верхней ветви ленточного транспортера. Нижняя ветвь транспортера нерабочая, и в этой зоне лента подвергается вспомогательным операциям (очистке круглой щеткой и промывке частью мисцеллы из дозировочного бачка).

Под верхней ветвью ленты расположены десять мисцеллосборников, восемь из которых соединены с соответствующими насосами, которые объединены в два четырехкорпусных насоса 14, 16. Каждый из восьми центробежных отдельных насосов питает мисцеллой соответствующую форсунку 6.

В крышке экстрактора в два ряда крепятся оросители для восьми ступеней экстрагирования. Каждый ороситель представляет собой форсунку специальной конструкции, помещенную в распределитель с отражающими плоскостями. При таком размещении оросителей они оказываются при работе экстрактора над движущимся на ленте слоем экстрагируемого материала. Двухрядное расположение оросителей с распределителями обеспечивает равномерное распределение растворителя по всей ширине слоя материала на ленте.

Для обеспечения равномерного распределения орошаюшей мисцеллы по слою экстрагируемого материала, получения хорошей проницаемости слоя, устранения скопления растворителя на верхней поверхности слоя экстрагируемого материала к крышке экстрактора на цепях подвешены грабельные рыхлители 7, которые прочесывают верхний слой материала.

Мисцеллосборники разделены перегородками, в которых имеются отверстия для перетока мисцеллы последовательно из сборника в хвостовой части экстрактора в головной.

Все рабочие органы экстрактора заключены в корпус 4, который выполнен из листовой стали и швеллеров в виде коробчатой конструкции. В верхней части корпуса расположен загрузочный бункер 10, над которым имеется шлюзовой затвор 9 с индивидуальным электроприводом. Загрузочный бункер экстрактора имеет два ограничителя 11,12 (верхний и нижний) флажкового типа с микропереключателями МП-1 для автоматического управления загрузкой аппарата экстрагируемым материалом. При этом также обеспечивается создание слоя материала, играющего роль затвора, препятствующего прорыву паров растворителя за пределы объема экстрактора. В нижней части загрузочного бункера расположен вертикальный регулировочный шибер 8, снабженный указателем, при помощи которого устанавливается определенная высота (0,8—1,4 м) слоя материала.

В хвостовой части экстрактора снизу имеется разгрузочный бункер, который имеет сужающееся боковое сечение с расположенным в самом низу двусторонним лопастным шнеком 1 и шлюзовыми затворами.

На корпусе экстрактора для наблюдения за рабочим процессом в нескольких местах установлены иллюминаторы и электросветильники, а для ремонта — люки. Сверху корпуса практически на всю длину установлена съемная крышка, которая своей отбортовкой по всему периметру свободно ставится в желоб, не прерывающийся по всему периметру. Для предотвращения прорыва паров бензина из рабочего объема экстрактора в цех в месте стыковки корпуса и крышки, в желоб наливают воду и тем самым создают гидравлический затвор. Корпус экстрактора установлен на опорах 15.

Экстрактор работает следующим образом. Экстрагируемый материал, подготовленный в виде лепестка, а также, возможно, в виде крупки, подается транспортером и после прохождения электромагнита через шлюзовой затвор поступает в загрузочный бункер, где автоматически поддерживается слой материала, опирающийся на ленту.

При движении ленты вместе с ней из загрузочного бункера транспортируется слой материала, высота которого регулируется шибером. На всем пути движения материала в рабочей зоне экстрактора на верхней ветви ленты происходит орошение слоя материала из восьми оросителей мисцеллой последовательно увеличивающейся концентрации в противотоке. Свежий материал орошается крепкой мисцеллой, а материал в конце пути на ленте орошается чистым растворителем.

Мисцелла или растворитель, фильтруясь через слой материала, экстрагирует из него масло. Пройдя через слой материала и сетчатую ленту, мисцелла стекает в соответствующий мисцеллосборник, откуда откачивается и подается вновь на орошение.

В принятой схеме циркуляции мисцеллы на ступени (из мисцеллосборника насосом мисцелла подается в ороситель, расположенный над этим же мисцеллосборником) противоточное движение мисцеллы осуществляется путем перелива ее в смежный мисцеллосборник. Направление движения мисцеллы к месту загрузки материала путем перелива из одного мисцеллосборника в другой обеспечивается соответствующим снижением уровня переливной щели в последовательности мисцеллосборников. В хвостовой части экстрактора проэкстрагированный материал после зоны стока разрыхляется разгрузочным разрыхлителем и сбрасывается в разгрузочный бункер. Здесь материал двусторонним лопастным шнеком подается на два шлюзовых затвора и выводится из экстрактора.

Мисцелла при фильтрации через высокий слой материала очищается от взвесей и не нуждается в специальной очистке на фильтрах после выхода из экстрактора.

Производительность экстрактора по семенам, т/сут: подсолнечника и хлопчатника. | |

сои. | |

Количество подаваемого в экстрактор растворителя, м3/ч. | 5−6. |

Масличность шрота (%) при переработке: подсолнечника и хлопчатника. | 1,0. |

сои. | 0,6−0,7. |

Концентрация мисцеллы (%) при переработке: подсолнечника и хлопчатника. | 25−30. |

сои. | 25−35. |

Установленная мощность электродвигателей приводов, кВт: экстрактора. | |

шлюзового затвора загрузочного бункера. | 0,6. |

разгрузочного шнека и шлюзового затвора разгрузочного бункера. | 1,5. |

Габаритные размеры, мм. | 18 450×3950×9750. |

Масса, кг. | 57 400. |

Перед пуском экстрактора в работу убеждаются в подготовленности узлов экстрактора к работе (проверяют наличие смазки в редукторах и подшипниках, натяжение и правильность установки цепи ленты-конвейера, крепление и регулирование верхних рыхлителей, отсутствие внутри экстрактора посторонних предметов, герметичность установки люков и иллюминаторов), а также исправности узлов экстрактора (фильтрующих сеток ленты, разгрузочного рыхлителя, и лопастного шнека, приводной станции, системы автоблокировки, автоматических ограничителей уровня, КИП и сигнальных устройств). Проверку работы механической части экстрактора проводят путем пуска его на холостом ходу в течение 15— 20 мин. Не должно быть постороннего шума и других признаков неисправностей.

Пуск экстрактора (основного аппарата экстракционной линии) должен быть согласован с пуском смежных аппаратов. Пуск начинают с включения привода шлюзового затвора и ленты-конвейера, затем включают транспортер подачи материала на экстракцию. Как только материал начнет поступать в экстрактор, включают насосы и заполняют бензином мисцеллосборники. Как только слой материала подойдет под соответствующий ороситель, включают соответствующий рециркуляционный насос. Пускают экстрактор на малой скорости ленты (2,5 м/ч) и на малой подаче свежего растворителя (2—3 м3/ч).

На номинальную нагрузку переходят после выхода шрота из экстрактора в испаритель.

При обслуживании экстрактора контролируют технологические параметры процесса (нагрузка экстрактора по амперметру, качество поступающего материала, высота слоя материала на ленте, количество и температура растворителя, качество растворителя по наличию в нем воды), а также следят за технической исправностью узлов экстрактора (ленточный транспортер, привод, шлюзовые затворы, рыхлители, разгрузочный шнек, уплотнения, насосы, электродвигатели), состоянием трущихся частей и их смазкой.

Остановку экстрактора проводят последовательно, прекратив подачу исходного материала, выработав материал в загрузочном бункере до нижнего ограничителя. После этого выключают привод ленты, прекращают подогрев бензина, останавливают насосы, сливают мисцеллу из сборников на дистилляцию.

При работе на экстракторе принимают меры предосторожности против попадания растворителя в цех (нельзя отключать ограничители уровня в загрузочном бункере, допускать повышение температуры бензина выше нормы, переброску бензина в испаритель, давление внутри аппарата выше нормы, открывать люки и иллюминаторы), а также против механических поломок (нельзя выключать автоблокировку, снимать ограждения на приводах, производить ремонтные работы на ходу, отключать электромагнит, допускать отсутствие смазки трущихся деталей).