Так как профиль фрезы должен быть точной копией впадины между зубьями при нарезании методом копирования, то он должен обеспечивать получение рабочего участка профиля в виде эвольвенты и нерабочего — в виде прямых или кривых.

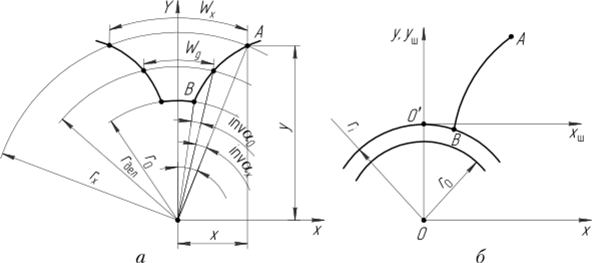

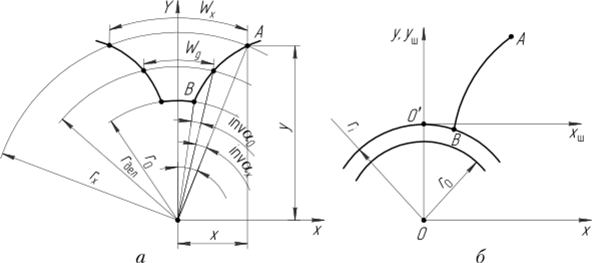

Определим координаты эвольвентпой части профиля. Начало координат поместим в центр колеса, а ось расположим симметрично впадине (рис. 20.41, а).

Рис. 20.41. К определению координат эвольвентной части профиля:

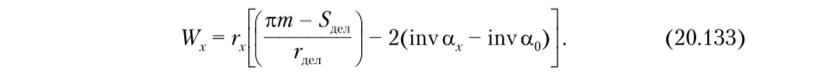

а — схема для определения профиля модульной фрезы; 6 — система координат для определения профиля шаблона Ширину впадины для точки А определим по формуле.

Координаты точки А:

Из рис. 20.41, а следует, что.

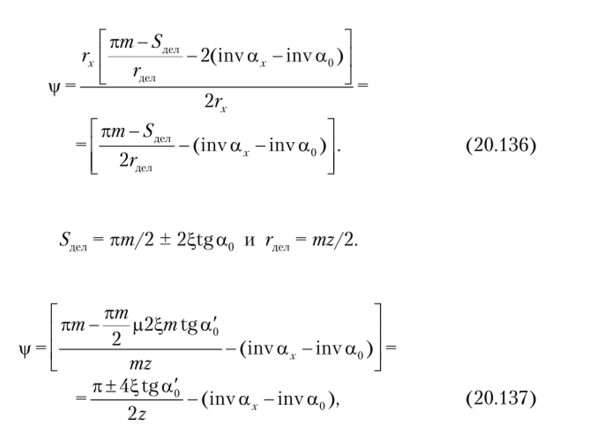

Приравняв правые части выражений (20.133) и (20.135), можно получить Однако.

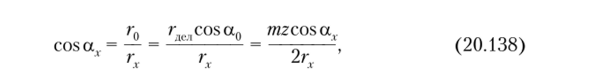

Тогда где а,', — профильный угол; av — угол давления, определяемый по зависимости.

где а0 — угол зацепления, определяемый из соотношения.

где Определив а, в градусах с точностью до секунды по формуле (20.138), по таблицам эвольвентных функций необходимо определить invar = tgav — av. Данные таблиц этих функций следует интерполировать также с точностью до секунды.

Теперь значение inva, подставим в формулу (20.137) и определим угол i. При подстановке значения |/ в формулы (20.134) для определения координат точки А его следует перевести в градусное измерение.

Для проверки профиля фрезы проектируется шаблон. Для нахождения уравнения его профиля начало координат следует перенести в нижнюю точку профиля зуба колеса, определяемую радиусом t) (рис. 20.41, б), при этом.

Значения X и У в (20.139) следует принять из расчетов по зависимостям (20.137).