Влияние основных факторов на поликонденсацию в растворе

Важным является выбор оптимальной концентрации мономеров: обычно максимальная молекулярная масса полимера достигается при средних концентрациях реагирующих веществ (рис. 4.21). Как полагают, при низких концентрациях мономера уменьшение размеров образующихся цепных молекул связано с увеличением относительной доли примесей и монофункциональных соединений; при высоких концентрациях рост цепей… Читать ещё >

Влияние основных факторов на поликонденсацию в растворе (реферат, курсовая, диплом, контрольная)

Как и при поликонденсации в расплаве, молекулярная масса образующегося в растворе полимера возрастает с повышением глубины превращения и уменьшением содержания примесей монофункциональных соединений.

Важным является выбор оптимальной концентрации мономеров: обычно максимальная молекулярная масса полимера достигается при средних концентрациях реагирующих веществ (рис. 4.21). Как полагают, при низких концентрациях мономера уменьшение размеров образующихся цепных молекул связано с увеличением относительной доли примесей и монофункциональных соединений; при высоких концентрациях рост цепей прекращается вследствие возрастания вязкости и связанных с ней диффузионных ограничений.

Рис. 4.21. Общий вид зависимости молекулярной массы полимера от концентрации мономеров при поликонденсации в растворе

Как и при поликонденсации в расплаве, максимальная молекулярная масса при процессе в растворе достигается при эквивалентном соотношении функциональных групп реагирующих мономеров.

Температура. В зависимости от температурного режима поликонденсацию в растворе условно разделяют на низкотемпературную (до 100°С) и высокотемпературную (выше 100°С). При сравнительно низких температурах осуществляют взаимодействие дихлорангидридов дикарбоновых кислот с диаминами (синтез полиамидов), с дифенолами в присутствии акцепторов НС1 (низкотемпературный акцепторно-каталитический синтез сложных полиэфиров), альдегидов с фенолами (синтез фенолоальдегидных полимеров), амидами (мочевинои меламиноальдегидные полимеры), аминами (синтез анилиноформальдегидных олигомеров) и др.

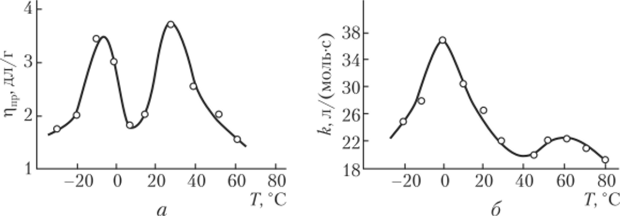

Влияние температуры в более узких интервалах может быть разнообразным: молекулярная масса полимера может уменьшаться или увеличиваться с повышением температуры; иногда наблю;

Рис. 4.22. Температурная зависимость приведенной вязкости полимера (а) и константы скорости реакции модельных веществ (б):

а — пол и конденсация дихлора н гидрида терефталевой кислоты с 2,2'-дихлор-4,4'- диоксидифенилпропаиом; б — реакция л/-хлорбензоилхлорида с о-хлорфенолом даются случаи экстремальной зависимости (рис. 4.22). Бимодальные зависимости типа приведенной на рис. 4.22 обычно обусловлены протеканием трех различных по механизму реакций роста цепей: некаталитической, каталитической за счет основного катализа и каталитической за счет нуклеофильного катализа.

Изменение соотношения этих трех реакционных потоков и обусловливает сложную зависимость приведенной вязкости полимера от температуры. Эта бимодальная зависимость аналогична температурной зависимости константы скорости модельных веществ (см. рис. 4.22, б), что подтверждает отмеченную выше зависимость между скоростью поликонденсации и молекулярной массой образующихся при этом полимеров.

Высокотемпературную поликонденсацию используют в случае мономеров с относительно низкой реакционной способностью; примеры таких мономеров и реакций образования полимеров на их основе даны в табл. 4.8.

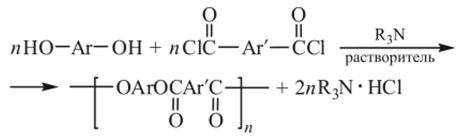

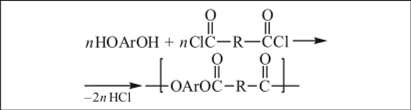

Бинарные растворители часто используют для ускорения стадии образования макромолекул, повышения глубины превращения функциональных групп и тем самым молекулярной массы. Так, для синтеза сложных ароматических полиэфиров (полиарилатов) часто применяют смесь неполярного растворителя и третичного амина:

В этом случае третичный амин выполняет сложную функцию, являясь как акцептором выделяющегося НС1, так и катализатоПримеры синтеза полимеров высокотемпературной поликонденсацией в растворе

Таблица 4.8

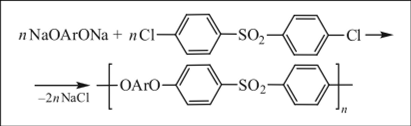

Процесс. | Исходные мономеры. | Схема реакции. | Растворители. | Температура, °С. |

Нолиэтерифика; ция. | Бисфенолы и дихлорангидриды дикарбоновых кислот. |  | Динил, дитолилметан, нитробензол, хлориафталин. | 160−220. |

Синтез полисульфонов. | Бисфеиоляты и дихлордиарилсульфоны. |  | Диметилсульфок; сид. | 170−180. |

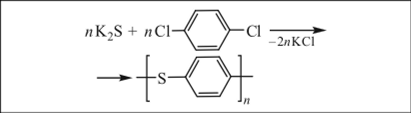

Синтез полифениленсульфида. | К25 и дихлорбензол. |  | N — Метил — аи и рро — лидон. | 220−250. |

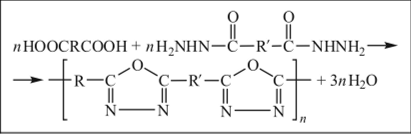

Поликонденсация с циклодегидратацией (синтез полиоксадиазолов). | Дикарбоновые кислоты и дигидразиды дикарбоновых кислот. |  | Олеум. | 120−150. |

Процесс. | Исходные мономеры. | Схема реакции. | Растворители. | Температура, °С. |

Поликонденсация с циклодегидратацией (синтез полиимидов). | Диамины и диангидриды тетракарбоновых кислот. |  | Полифосфорная кислота. | До 200. |

То же (синтез полипирронов). | Тетраамины и диангидриды тетракарбоновых кислот. |  | Расплавы солей кислот Льюиса (ЭЬСЛз, ВЮ3, А1С13 и др.). |

ром, причем катализ является сложным и протекает по двум механизмам — общеосновному:

и нуклеофильному:

Для синтеза ароматических полиамидов взаимодействием дихлорангидридов ароматических дикарбоновых кислот и ароматических диаминов наиболее эффективными оказались смеси некоторых амидных растворителей. Из рассмотрения рис. 4.23 следует, что в смеси двух амидных растворителей (гексаметилфосфортриамид — М-метил-а-пирролидон и гексаметилфосфортриамид— диметилацетамид) образуется довольно высокомолекулярный полимер. В то же время в других смесях (диметилацетамид — К-метил-а-пирролидон) получен сравнительно низкомолекулярный продукт. Этот эффект объяснен образованием в смесях с гексаметилфосфортриамидом комплекса между молекулами растворителей, который обладает большей растворяющей способностью по отношению к полимеру.

Рис. 4.23. Зависимость удельной вязкости 1%-ного раствора ноли-ифенилентерефталамида от состава бинарной смеси растворителей, использованной при синтезе:

- 1 — гексаметилфосфортриамид (х) + М-метил-а-пирролидон (г/);

- 2 — гексаметилфосфортриамид (х) + диметилацетамид (г/);

- 3 — М-метил-а-пирролидон (х) + диметилацетамид (//)

Еще одним приемом для повышения растворяющей способности растворителя является введение в его состав солей некоторых металлов — 1лС1, СаС12, М^С12 и др. Как следует из рис. 4.24, введение 1лС1 в состав диметилацетамида при синтезе поли-и-фенилентерефталамида в несколько раз повышает вязкость этого полимера при оптимальном содержании добавки. Этот эффект связан с увеличением скорости основной реакции поликонденсации вследствие повышения растворяющей способности амидносолевого растворителя. Однако в ряде случаев введение добавок солей металлов оказывает отрицательное влияние на ход поликонденсации вследствие интенсификации побочных реакций.

Рис. 4.24. Изменение логарифмической вязкости поли-и-фенилснтерефталамида при синтезе в диметилацетамиде от концентрации 1ЛС1 в реакционной среде