Организация ремонтного обслуживания

При агрегатном методе ремонта отдельные агрегаты (сборочные единицы) оборудования, подлежащие ремонту, демонтируются и отправляются в ремонт, а на их место устанавливаются запасные (оборотные), заранее отремонтированные или новые. Применение этого метода экономически целесообразно при ремонте большого числа единиц оборудования одинаковых моделей. При последовательно-агрегатном методе агрегаты… Читать ещё >

Организация ремонтного обслуживания (реферат, курсовая, диплом, контрольная)

Современные предприятия оснащены дорогостоящим и разнообразным оборудованием, установками, роботизированными комплексами, транспортными средствами и т. п. В процессе работы из-за износа и разрушения отдельных деталей снижается их производительность, точность и другие параметры.

Для компенсации износа и поддержания основных средств в нормальном, работоспособном состоянии требуются их систематическое техническое и ремонтное обслуживание.

Техническим обслуживанием принято называть комплекс операций по поддержанию работоспособности или исправности оборудования при его производственном использовании, во время ожидания, хранения и транспортировки.

Ремонт — это комплекс операций по восстановлению исправности, работоспособности или ресурса оборудования либо его составных частей посредством замены или восстановления изношенных деталей и регулировки механизмов.

О значении надлежащей организации содержания и ремонта оборудования можно судить по следующим показателям: годовые затраты на ремонт и техническое обслуживание оборудования на предприятиях составляют 10—25% его первоначальной стоимости, а их доля в себестоимости продукции достигает 6—8%; численность ремонтных рабочих колеблется в пределах 20—30% общей численности вспомогательных рабочих.

Главными задачами ремонтной службы предприятия следует считать:

сохранение оборудования в технически исправном состоянии, обеспечивающем его высокую производительность и качество работы;

сокращение времени на техническое обслуживание и ремонты оборудования;

снижение затрат на ремонты и техобслуживание.

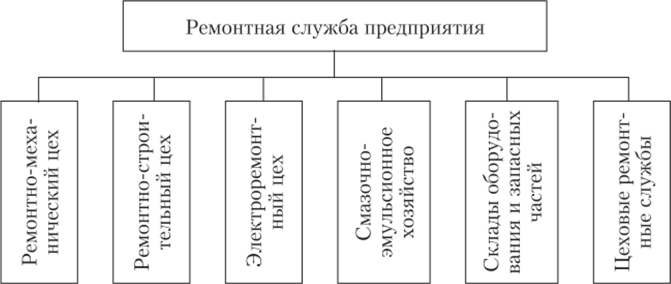

Для решения указанных задач на предприятиях создается ремонтная служба, типовая структура которой приведена на рис. 8.3.

Ремонтно-механический цех (РМЦ) является основной материальной базой ремонтной службы предприятия. Он комплектуется разнообразным универсальным оборудованием и высококвалифицированными рабочими. В этом цехе выполняются все наиболее сложные работы по ремонту оборудования, изготовлению и восстановлению сменных деталей, а также работы по модернизации оборудования.

Рис. 8.3. Структура ремонтной службы предприятия Капитальный ремонт производится в ремонтно-механическом цехе на специально оборудованных рабочих местах (стендах, площадках), а в случае тяжелого оборудования — непосредственно в цехах. В структуре ремонтно-механического цеха обычно выделяют технологические участки (станочный, слесарно-сборочный, заготовительный со складом, сварочный, термический), а также промежуточные склады, склад запасных частей и вспомогательных материалов, инструментально-раздаточную кладовую с заточным отделением. Организация и планирование работы ремонтно-механического цеха аналогична организации в механических цехах с единичным и мелкосерийным типом производства.

Ремонтно-строительные цеха создаются на крупных промышленных предприятиях и выполняют ремонт зданий и сооружений на территории завода. Подчиняются такие цеха отделу капитального строительства.

Электроремонтный цех осуществляет ремонт энергооборудования и подчиняется главному энергетику предприятия.

Цеховые ремонтные службы создаются в крупных основных цехах предприятия и подчиняются механикам этих цехов.

Конструкторскую и технологическую подготовку, материальное обеспечение, планирование и организацию работ по ремонтно-техническому обслуживанию и модернизации оборудования осуществляет в составе ремонтного хозяйства предприятия отдел главного механика, типовая структура которого представлена на рис. 8.4.

Инспекторская группа осуществляет технический надзор за эксплуатацией и состоянием технологического оборудования (по видам, за исключением кранового), планирование и контроль выполнения планов его ремонта и технического обслуживания.

Рис. 8.4. Структура отдела главного механика.

Группа учета оборудования осуществляет учет оборудования и его перемещения, отвечает за хранение и консервацию неустановленного (демонтированного) оборудования.

Группа запасных частей устанавливает номенклатуру, сроки службы, нормы расхода и лимиты на запасные детали и покупные материалы, планирует изготовление запасных частей и руководит складскими запасами деталей.

Группа смазочного хозяйства контролирует выполнение графика смазки оборудования; устанавливает лимиты на обтирочно-смазочные материалы и на сбор отработанного масла и его регенерацию.

Конструкторско-технологическое бюро осуществляет техническую подготовку ремонтных работ всех видов, включая модернизацию; обеспечивает комплектование альбомов чертежей и их хранение по всем видам оборудования.

Планово-прозводственное бюро планирует и контролирует работу ремонтно-механического цеха и цеховых ремонтных служб, осуществляет материальную подготовку ремонтных работ, составляет отчеты по выполнению планов ремонтных работ по заводу, производит анализ технико-экономических показателей ремонтной службы завода, выявляет непроизводительные затраты, разрабатывает мероприятия по их устранению.

Группа кранового оборудования осуществляет технический надзор за эксплуатацией и состоянием подъемно-транспортного оборудования, планирование и контроль выполнения планов его ремонта и технического обслуживания. На небольших предприятиях отдел главного механика обычно включает бюро ремонта, конструкторско-технологическое бюро и бюро энергетики, выполняющие функции отсутствующего на таких предприятиях отдела главного энергетика.

Как было сказано выше, ремонт и техническое обслуживание оборудования на предприятиях осуществляются на двух уровнях: общезаводском и цеховом.

В зависимости от доли работ, выполняемых производственными цехами, РМЦ и цеховыми ремонтными службами различают три формы организации ремонта: централизованную, децентрализованную и смешанную.

При централизованной форме все виды ремонта, а иногда и техническое обслуживание, производятся силами РМЦ завода. Такая организация ремонта применяется на небольших предприятиях. Это, как правило, заводы единичного и мелкосерийного производства.

При децентрализованной форме все виды ремонта и обслуживания выполняются силами цеховых ремонтных служб, а РМЦ занимается изготовлением запасных частей, капитальным ремонтом и модернизацией особо важного оборудования. Данная форма ремонта в большей степени применима на предприятиях крупносерийного и массового производства с большим количеством оборудования в каждом цехе.

Смешанная форма организации ремонтных работ характерна тем, что наиболее сложные и трудоемкие работы (капитальный ремонт, модернизация оборудования, изготовление запасных частей и восстановление изношенных деталей) производятся силами РМЦ, а техническое обслуживание, текущий и средний ремонты, внеплановые ремонты — комплексными бригадами слесарей, закрепленными за участками.

Ремонтные работы желательно осуществлять без полной остановки производства. Это возможно при использовании агрегатного (узлового) или последовательно-агрегатного (последовательно-узлового) методов ремонта.

При агрегатном методе ремонта отдельные агрегаты (сборочные единицы) оборудования, подлежащие ремонту, демонтируются и отправляются в ремонт, а на их место устанавливаются запасные (оборотные), заранее отремонтированные или новые. Применение этого метода экономически целесообразно при ремонте большого числа единиц оборудования одинаковых моделей. При последовательно-агрегатном методе агрегаты, требующие ремонта, демонтируются и заменяются запасными не одновременно, а последовательно во время перерывов (обычно режимных) в работе оборудования. Этот метод применяется для оборудования, имеющего ряд конструктивно обособленных элементов (агрегатов и модулей), которые могут быть отремонтированы и испытаны раздельно.

В условиях поточного и автоматизированного производства аварийный выход из строя отдельных агрегатов оборудования может привести к полной остановке работы целого производственного подразделения. Для предупреждения аварийных ситуаций организуется обязательное регулярное профилактическое обслуживание оборудования в нерабочее время, создается необходимый запас сменных быстроизнашивающихся частей. Плановый ремонт оборудования на поточных линиях и в автоматизированных производствах выполняется в часы профилактики и нерабочие дни (смены или часы) агрегатным или последовательно-агрегатным методом.

При организации ремонтов и технического обслуживания оборудования возможны два принципиально разных подхода: осуществление ремонтных работ и соответствующего обслуживания после выхода оборудования из строя (поломка, авария и т.и.), либо проведение ремонтов и техобслуживания не дожидаясь выхода агрегатов из строя, т. е. в предварительном, планово-предупредительном порядке.

Системой планово-предупредительных ремонтов (ППР)

является совокупность организационных и технических мероприятий по уходу, надзору, обслуживанию и ремонту оборудования, проводимых профилактически, по заранее составленному плану с целью предупреждения неожиданного выхода оборудования из строя, поддержания его в постоянной эксплуатационной готовности.

Сущность системы ППР заключается в проведении через определенное число часов работы оборудования профилактических осмотров и различных видов плановых ремонтов, чередование и периодичность которых определяются назначением агрегата, его особенностями, размерами и условиями эксплуатации.

Система ППР предусматривает проведение следующих работ: межремонтное обслуживание, периодические профилактические операции и плановые ремонты.

Назначение межремонтного обслуживания состоит в наблюдении за состоянием оборудования, правильной его эксплуатацией, своевременном регулировании механизмов и устранении мелких неисправностей, чистке и смазке. Все эти работы выполняются основными рабочими и дежурным ремонтным персоналом (слесарями, смазчиками, электриками) в нерабочие часы по заранее составленному графику, т. е. профилактически.

Правильная организация межремонтного обслуживания позволяет значительно удлинить сроки службы оборудования, сохранить высокое качество его работы, ускорить и удешевить плановые ремонты.

Периодические профилактические операции включают: промывку оборудования, замену масла, проверку оборудования на точность работы и осмотр.

Промывке подвергается оборудование, работающее в тяжелых условиях загрязненности и запыленности (станки, занятые обработкой чугуна, литейное оборудование). Промывка выполняется в нерабочее время, без простоя оборудования. Смена масла производится по специальному графику и обычно совмещается с осмотром и плановыми ремонтами. Проверка оборудования на точность имеет целью установить состояние оборудования, узлов, деталей, износ которых вызывает потерю точности. Они выполняются контролером отдела технического контроля (ОТК) с помощью ремонтного слесаря в нерабочее время. Осмотры оборудования производятся периодически по графику между плановыми ремонтами и сочетаются со сменой износившихся деталей и мелким ремонтом, без которого оборудование нельзя эксплуатировать до очередного планового ремонта. Осмотры оборудования производит ремонтный персонал цеха во время технологических перерывов в его работе или в нерабочее время.

Существует три основных вида ППР: послеосмотровые, периодические и стандартные (принудительные) ремонты.

Система послеосмотровых ремонтов заключается в том, что сама необходимость ремонта, его срок, вид, содержание ремонтных операций определяются по результатам осмотров оборудования. Периодичность осмотров устанавливается по ориентировочным данным о минимальных сроках службы ограниченного числа деталей оборудования. Данная система имеет недостаток в виде отсутствия исходных данных для планирования и подготовки к ремонту и, кроме того, требует значительных затрат времени на проведение частых осмотров.

Система периодических ремонтов характерна тем, что сроки и виды очередных ремонтов устанавливают, опираясь на знание сроков службы основных, деталей и узлов, а конкретное содержание ремонтных операций — по данным осмотров, предшествующих ремонту. Эта система широко используется в машиностроении, металлургии, в горной, текстильной, обувной и пищевой промышленности при ремонте технологического оборудования.

Система стандартных (принудительных) ремонтов состоит в том, что срок, вид и конкретное содержание очередного ремонта жестко фиксируются на основе знания сроков службы всех частей оборудования. Такая система обслуживания применяется, но отношению к оборудованию, режим работы которого отличается высокой устойчивостью (энергоагрегаты, автоматические поточные линии).

Плановые ремонты в зависимости от содержания и трудоемкости подразделяются на текущие, средние и капитальные.

Текущий ремонт (малый) заключается в замене небольшого количества изношенных деталей и регулировании механизмов для обеспечения нормальной работы агрегата до очередного планового ремонта. Как правило, он проводится без простоя оборудования (в нерабочее время). В течение года текущему ремонту подвергается 90—100% технологического оборудования.

Средний ремонт заключается в смене или исправлении отдельных узлов или деталей оборудования. Он связан с разборкой, сборкой и выверкой отдельных частей, регулировкой и испытанием оборудования под нагрузкой. Этот вид ремонта проводится по специальной ведомости дефектов и заранее составленной смете затрат в соответствии с планом-графиком ремонтов оборудования. В течение года среднему ремонту подвергается 20—25% установленного оборудования.

Капитальный ремонт имеет целью полное восстановление исправности оборудования. Как правило, производятся ремонт всех базовых деталей и узлов, сборка, регулировка и испытание оборудования под нагрузкой. Так же, как и средний ремонт, капитальный ремонт выполняется по специальной ведомости дефектов, составленной при осмотре оборудования, а также по смете затрат и в соответствии с планом-графиком. В течение года капитальному ремонту подвергается 10—12% установленного оборудования.

При капитальном ремонте восстанавливают предусмотренные ГОСТами и ТУ геометрическую точность, мощность и производительность оборудования на срок до очередного планового среднего или капитального ремонта.

Система планово-предупредительных ремонтов основана на нормативной базе, включающей в себя: ремонтный цикл, структуру ремонтного цикла, межремонтный и межосмотровой периоды, категорию сложности ремонта, трудоемкость ремонтных работ.

Ремонтный цикл представляет собой время работы оборудования от момента ввода его в эксплуатацию до первого капитального ремонта или период между двумя последовательно выполняемыми капитальными ремонтами.

Ремонтный цикл измеряется оперативным временем работы оборудования, время простоя оборудования в ремонте в цикл не включается. Длительность ремонтного цикла определяется сроком службы основных механизмов и деталей, замена или ремонт которых могут быть осуществлены во время полной разборки оборудования. Износ этих механизмов и деталей зависит от многих факторов, основными из которых являются: тип производства (влияет на интенсивность использования оборудования); физикомеханические свойства обрабатываемого материала (определяют интенсивность износа оборудования и его частей); условия эксплуатации (влажность, запыленность и загазованность); класс точности оборудования (определяет уровень требований к техническому состоянию оборудования); размеры оборудования.

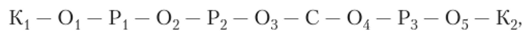

Структура ремонтного цикла — это перечень и последовательность выполнения ремонтов и работ по техническому обслуживанию в период ремонтного цикла. Она может иметь следующий вид:

где Kj и К2 — капитальные ремонты оборудования; Oj_5 — осмотры (техническое обслуживание); Р^з — текущие (малые) ремонты; С — средний ремонт.

Ремонтный цикл состоит их межремонтных и межосмотровых периодов.

Межремонтный период представляет собой период времени между двумя очередными плановыми ремонтами оборудования. Например, между и Pj или между и Р2, Р2 и С. Продолжительность межремонтного периода (?мр) находится из выражения:

где Грц — длительность ремонтного цикла; пТ и пс — количество текущих и средних ремонтов в течение ремонтного цикла.

Кшпегория сложности ремонта характеризует степень сложности ремонта оборудования и его особенности. Чем сложнее оборудование, чем больше его размер и выше точность обработки на нем, тем сложнее ремонт, а, следовательно, и выше категория сложности.

На отечественных предприятиях машиностроения за единицу ремонтной сложности механической части традиционно принимается ремонтная сложность условного оборудования, трудоемкость капитального ремонта которого составляет 50 час, за единицу ремонтной сложности его электрической части — 12,5 час (1/11 трудоемкости капитального ремонта токарно-винторезного станка 1К62, которому присвоена 11-я категория сложности ремонта). Категорию любого другого станка данной группы оборудования устанавливают посредством сопоставления его с эталоном (в данном случае со станком 1К62).

Трудоемкость ремонтных работ того или иного вида определяется исходя из количества единиц ремонтной сложности и норм времени, установленных на одну ремонтную единицу. Количество единиц ремонтной сложности по механической части оборудования совпадает с категорией сложности. Следовательно, станок 1К62 по механической части имеет 11 ремонтных единиц, а, но электрической части — 8,5 ремонтных единиц.

Нормы времени устанавливаются на одну ремонтную единицу по видам ремонтных работ отдельно на слесарные, станочные и прочие работы.

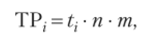

Суммарная трудоемкость отдельного вида ремонтных работ (ТР#-5 определяется по формуле.

где tj — норма времени на одну ремонтную единицу по всем видам работ, нормо-час; п — количество ремонтных единиц; т — количество единиц оборудования данной группы.

Аналогично определяется трудоемкость по техническому обслуживанию, текущему и капитальному ремонтам.

Организационно-техническая подготовка планово-предупредительных ремонтов. Комплекс работ, формирующий систему ПИР, требует тщательной организационной и технической подготовки.

Организационная подготовка предполагает рациональную организацию проведения всех ремонтных работ и технического обслуживания. Для этого необходимо обеспечить названные работы и их исполнителей сменными деталями и узлами, инструментами, оснасткой, подъемно-транспортным оборудованием. Качественная организационная подготовка позволяет сократить время простоев оборудования в ремонте и техническом обслуживании.

Техническая подготовка складывается из конструкторской и технологической подготовки. Конструкторская подготовка предполагает систематизацию технической документации по отдельным видам оборудования и оформления этой документации в виде комплектов чертежей. По этим чертежам изготовляются сменные детали и узлы. Технологическая подготовка состоит в разработке технологии разборки и сборки оборудования, изготовления и восстановления деталей, в проектировании специального оборудования и оснастки для проведения ремонтных работ, а также в уточнении ведомости дефектов.

Ведомость дефектов составляется в течение одного из плановых осмотров перед средним или капитальным ремонтом. Данная ведомость корректируется в ходе разборки оборудования.

Основными направлениями совершенствования и повышения эффективности ремонтного хозяйства являются:

- • внедрение прогрессивных технологий и форм организации работ, комплексная механизация и автоматизация процессов;

- • применение современных средств технической диагностики состояния оборудования;

- • обеспечение ремонтных работ запасными частями;

- • восстановление изношенных деталей и их повторное использование;

- • унификация и стандартизация элементов запасных частей;

- • применение узлового и последовательно-узлового методов ремонта;

- • совершенствование нормативной базы ремонтного хозяйства.