Методика проведения расчетов по операциям листовой штамповки

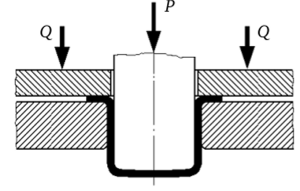

Для предотвращения образования складок на цилиндрических стенках изделия в вытяжном штампе применяют прижимное кольцо, или складкодержатель (рис. 10.5), прижимающий часть заготовки к матрице штампа с усилием Q, величина которого должна быть достаточной, чтобы фланец заготовки не имел возможности образовывать складок. Определение усилий вытяжки. Расчетное усилие вытяжки зависит от механических… Читать ещё >

Методика проведения расчетов по операциям листовой штамповки (реферат, курсовая, диплом, контрольная)

Номер варианта исходных данных выбирается из табл. 10.6 по указанию преподавателя (должен соответствовать последним двум цифрам шифра зачетной книжки студента; если номер превышает 50, тогда из номера зачетной книжки отнимается 50.).

Проведение расчетов и эксперимента по операции вырубки заготовки для детали типа «стаканчик» (колпачок)

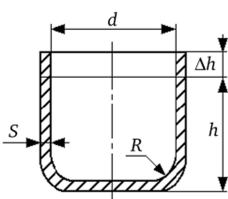

Рис. ЮЛ. Чертеж готового изделия.

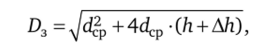

Расчет диаметра заготовки. По методу равенства поверхностей площади готовой детали и исходной заготовки должны быть равны. Отсюда диаметр плоской заготовки D3 рассчитывается по формуле

где h = 12 мм — высота детали; d = 30 мм — внутренний диаметр цилиндра; S = 1 мм — толщина листового металла; dcp = d + S — средний диаметр цилиндра, мм; Дh — припуск на подрезку верхнего края цилиндра, мм.

Величина припуска Ah зависит от вида деформируемого материала, формы и высоты изделия и определяется по табл. 10.1.

Таблица ЮЛ

Величина припуска Ah, мм

Высота изделия h, мм. | Относительная высота изделия h/d | |||

0,4—0,8. | 0,8—1,6. | 1,6—2,5. | 2,5—4,0. | |

5—15. | 1,0. | 1,2. | 1,5. | 2,0. |

15—25. | 1,2. | 1,6. | 2,0. | 2,5. |

25—35. | 2,0. | 2,5. | 3,3. | 4,0. |

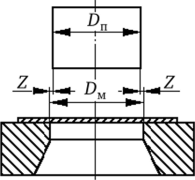

Определение номинальных размеров рабочих частей вырубного штампа. На рис. 10.2 и 10.3 представлены схема для определения размеров рабочих частей и чертеж вырубного штампа.

Рис. 10.2. Расчетная схема вырубного штампа

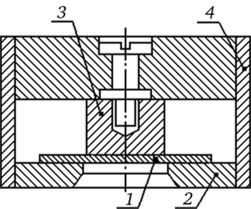

Рис. 10.3. Вырубной штамп:

1 — заготовка; 2 — матрица; 3 — контейнер; 4 — пуансон При вырубке диаметр отверстия в матрице принимается равным диаметру детали DM = D3.

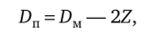

Диаметр пуансона уменьшается на величину зазора:

где Z — односторонний зазор между матрицей и пуансоном, мм.

Величина зазора влияет на качество поверхности среза, величину необходимого усилия, точность детали, износ и стойкость штампа. Оптимальная величина одностороннего зазора Z определяется по табл. 10.2.

Таблица 10.2

Оптимальная величина одностороннего зазора Z.

Область применения. | Толщина металла S, мм. | Величина зазора Z в % от толщины металла. |

Вырубка и пробивка стали. | менее 0,03 0,03—3,0. | 0 (без зазора) 4. |

Вырубка и пробивка алюминия (дюралюминия). | до 3 3—10. |

|

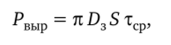

Определение усилий вырубки. Расчетное усилие вырубки Рвыр определяется по формуле в ньютонах:

где тср — предел прочности металла на срез, МПа. Для низкоуглеродистой стали тср = 320 МПа. Для дюралюминия тср = 120 МПа.

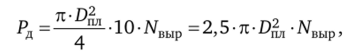

Действительное усилие вырубки Рд определяется в ньютонах в зависимости от показаний манометра гидравлического пресса, на котором производится вырубка:

где Djjj, — диаметр плунжера гидравлического пресса, см (Опл = 8 см); NBbip — показание манометра гидравлического пресса в момент вырубки, атм (1 атм = 0,1 МПа).

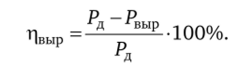

Сравнение расчетного значения усилия вырубки с действительным (по показанию манометра). Погрешность расчетного значения усилия вырубки определяется сравнением с действительным значением усилия, полученным по показанию манометра. Относительная погрешность определяется в процентах по формуле.

Выполнение расчетов и эксперимента для операции вытяжки при изготовлении детали.

Определение необходимого количества операций вытяжки.

При разработке технологического процесса вытяжки необходимо знать, возможно ли проведение вытяжки за одну операцию, или необходимы несколько последовательных операций этого процесса. От правильности решения этого вопроса зависит качество получаемого изделия и экономичность процесса. При этом необходимо, чтобы во время вытяжки в металле не возникали напряжения, вызывающие разрушение металла, а пластичность металла использовалась полностью. При этом расчете определяется необходимая степень деформации, которая оценивается коэффициентом вытяжки К. Этот коэффициент представляет собой отношение внутреннего диаметра, полученного при вытяжке изделия к диаметру заготовки:

Расчетное значение коэффициента вытяжки К сравнивается с предельным его значением Кпр (табл. 10.3).

Таблица 10.3

Предельные значения коэффициента вытяжки Кпр

Материал. | Кпр |

Сталь 08 холоднокатаная для глубокой вытяжки. | 0,53. |

Латунь марки Л68 и медь. | 0,51. |

Дюралюминий Д16М. | 0,57. |

Если К > Кпр, то вытяжку можно производить за одну операцию. Если это условие не выполняется, то необходимы две или большее количество операций вытяжки.

Определение номинальных размеров рабочих частей вытяжного штампа. Схема для расчета исполнительных размеров пуансона и матрицы и лабораторный вытяжной штамп показаны на рис. 10.4.

и 10.5. Схема процесса вытяжки колпачка с прижимом приведена на рис. 10.6.

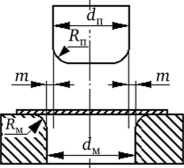

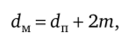

Рис. 10.4. Схема для расчета размеров элементов штампа

При заданном внутреннем диаметре d готового изделия (см. рис. 10.1) диаметр пуансона dn принимают равным d, т. е.

Тогда диаметр матрицы dM должен быть больше диаметра пуансона на удвоенную величину одностороннего зазора между матрицей и пуансоном:

где m — величина одностороннего зазора между матрицей и пуансоном.

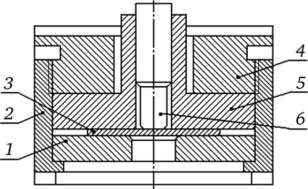

Рис. 10.5. Лабораторный вытяжной штамп:

1 — матрица; 2 — контейнер; 3 — заготовка; 4 — гайка; 5 — прижим; 6 — пуансон.

Рис. 10.6. Схема процесса вытяжки колпачка

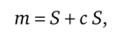

При вытяжке без утонения стенки величина т определяется по формуле.

где с — коэффициент верхнего значения допусков на толщину материалов, равный 0,3.

Радиус закругления кромок пуансона принимается равным 3S. Радиус закругления кромок вытяжной матрицы RM определяют в зависимости от относительной толщины заготовки (табл. 10.4).

Таблица 10.4

Радиус закруглений вытяжной матрицы RM

Наименование характеристики. | Относительная толщина заготовки (S/D3) • 100%. | ||

2,0—1,0. | 1,0—0,3. | 0,3—0,1. | |

К | 7S | 9 S. | 12S. |

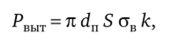

Определение усилий вытяжки. Расчетное усилие вытяжки зависит от механических свойств деформируемого металла и его толщины, размеров изделия, коэффициента вытяжки и коэффициента трения между заготовкой и материалом штампа. Для практических расчетов при определении усилия вытяжки пользуются эмпирической формулой.

где к — коэффициент, учитывающий дополнительное усилие, необходимое для проталкивания деформируемой заготовки через матрицу (к = 1,25); ств — предел прочности деформируемого металла на растяжение, МПа. Для низкоуглеродистой стали ац = 400 МПа. Для дюралюминия ств = 150 МПа.

Для предотвращения образования складок на цилиндрических стенках изделия в вытяжном штампе применяют прижимное кольцо, или складкодержатель (рис. 10.5), прижимающий часть заготовки к матрице штампа с усилием Q, величина которого должна быть достаточной, чтобы фланец заготовки не имел возможности образовывать складок.

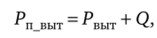

Полное расчетное усилие вытяжки Р" будет равно сумме.

где усилие прижима Q рассчитывается по формуле.

где F — площадь заготовки, находящейся под прижимом в начальный момент вытяжки; q — удельное усилие воздействия прижима на деформируемую заготовку.

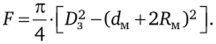

Площадь заготовки F, находящейся под прижимом, определяется по формуле.

Удельное усилие прижима q в зависимости от деформируемого металла принимается по данным табл. 10.5.

Таблица 10.5

Удельное усилие прижима q, МПа

Материал. | q. |

Сталь мягкая для глубокой вытяжки: | |

при S > 0,5 мм. | 3,0. |

при S < 0,5 мм. | 2,5. |

Медь. | 1.5. |

Латунь. | 2,0. |

Дюралюминий Д16АТ. | 1,8. |

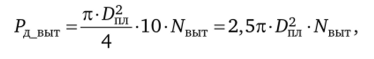

Операция вытяжки детали проводится на лабораторном гидравлическом прессе. Действительное усилие вытяжки Рд_выт определяется в ньютонах по формуле.

где Dnл — диаметр плунжера гидравлического пресса, см (D^ = 8 см); NBыт — показание манометра гидравлического пресса в момент вытяжки, атм.

Сравнение полного расчетного Рпвыт и действительного Рд_"ыт значений усилия вытяжки проводится по методике, указанной в п. 1.4 настоящего документа.

Конечными результатами расчета операций листовой штамповки будут являться:

- 1. Расчетное усилие вырубки Рвыр;

- 2. Относительная погрешность расчетного усилия вырубки г|выр;

- 3. Полное расчетное усилие вытяжки Рп выт;

- 4. Относительная погрешность полного расчетного усилия вытяжки

Л ВЫТ'.