Способы и инструмент строгания поверхностей

А — долбяком; б — гребенкой; в — долбяк насадной; г — долбяк с конусом Морзе; д — долбление зубьев внутреннего зацепления К методам строгания относятся технологии протягивания. Протягивание многолезвийным режущим инструментом (протяжка) при его поступательном движении относительно неподвижной заготовки (главное движение) — высокопроизводительный метод обработки фасонных внутренних и наружных… Читать ещё >

Способы и инструмент строгания поверхностей (реферат, курсовая, диплом, контрольная)

Строгание применяется при обработке плоских и фасонных линейчатых поверхностей и различных канавок в условиях единичного и мелкосерийного производства [1, 2, 4, 5, 6, 9, 10, 21].

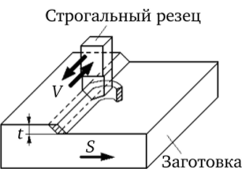

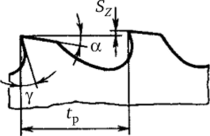

Главное движение V при строгании — возвратно-поступательное прямолинейное, а движение подачи S — шагообразное, направленное перпендикулярно главному движению (рис. 6.1). Обработку выполняют на строгальных станках. Инструмент — строгальные резцы, конструкция которых сходна с конструкцией токарных резцов.

Процесс резания при строгании имеет прерывистый характер, и срезание стружки происходит только при встречном относительном движении резца и заготовки. Во время обратного (вспомогательного) хода резец работу не производит. Врезание резца в заготовку в начале каждого рабочего хода сопровождается ударом. За время холостого хода резец остывает, поэтому при строгании в большинстве случаев не применяются смазочно-охлаждающие жидкости. Ударные нагрузки на режущие кромки и циклический характер их нагрева существенно снижают стойкость резцов в сравнении с непрерывным резанием, поэтому строгание производят при умеренных скоростях резания. Головки и державки строгальных резцов выполняют более массивными, чем у токарных.

Рис. 6.1. Схема строгания

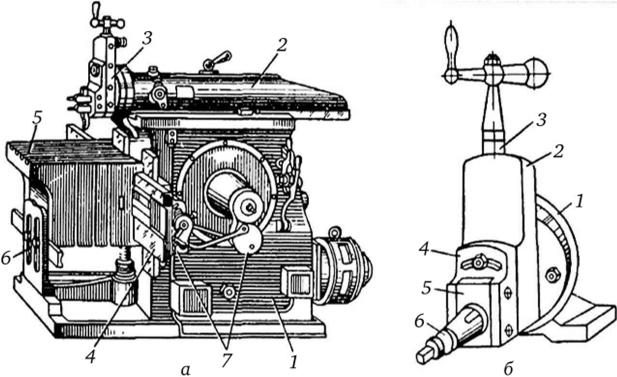

Строгание производится на поперечно-строгальных (рис. 6.2) и продольно-строгальных станках.

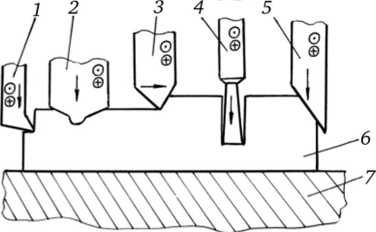

На рис. 6.3 представлены резцы для выполнения основных видов работ: 1 — строгание вертикальных поверхностей подрезными резцами; 2 — строгание фасонных поверхностей; 3 — строгание горизонтальных поверхностей проходными резцами; 4 — прорезка или отрезка: 5 — подрезка наклонных поверхностей.

Рис. 6.2. Станок поперечно-строгальный и суппорт в сборе

а — станок поперечно-строгальный: 1 — станина; 2 — ползун; 3 — суппорт;

- 4 — направляющие поперечного перемещения стола; 5, б — стойка-опора;

- 7 — кулисный механизм; б — суппорт в сборе: 1 — основание; 2 — головка;

- 3 — винт вертикальной подачи; 4 — головка поворотная; 5 — резцедержатель;

- 6 — гайка

При строгании параметрами режима резания, так же как и при точении, являются скорость резания V, подача S и глубина резания t.

Рис. 6.3. Схемы обработки заготовок строганием:

1—5 — резцы; б — заготовка; 7 — стол строгального станка Строгание зубьев шестерен, шпоночных пазов, отверстий с огранкой и др. производится на одноили двухстоечных долбежных станках, которые часто называют вертикально-строгальными (рис. 6.5, 6.6).

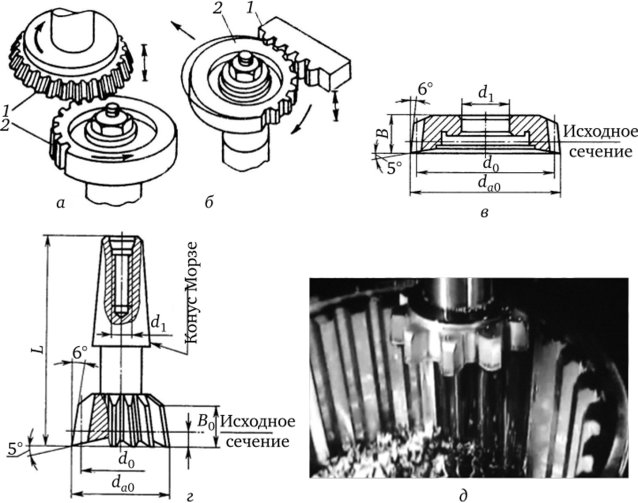

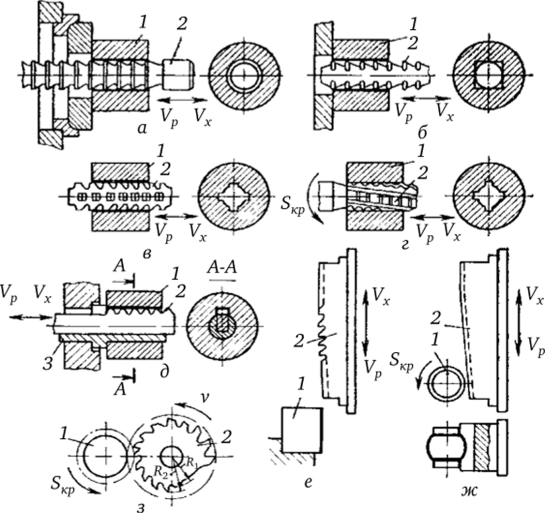

На рис. 6.4 представлены инструменты-долбяки насадного типа (в) и с конусом Морзе (г).

При обработке заготовок на зубодолбежных станках используется метод обката, когда режущий инструмент 1 и заготовка 2 обкатываются подобно звеньям зубчатой передачи (рис. 6.4, а). Если бы заготовка была пластичной, то долбяк выдавил бы впадины. Для удаления металла с заготовки по всему контуру торца затачивают режущие кромки. Инструменту сообщают возвратно-поступательное движение и согласованное с заготовкой вращение. Цилиндрические колеса можно нарезать и режущей рейкой (рис. 6.4, б).

Рис. 6.4. Строгание зубьев шестерен:

а — долбяком; б — гребенкой; в — долбяк насадной; г — долбяк с конусом Морзе; д — долбление зубьев внутреннего зацепления К методам строгания относятся технологии протягивания. Протягивание многолезвийным режущим инструментом (протяжка) при его поступательном движении относительно неподвижной заготовки (главное движение) — высокопроизводительный метод обработки фасонных внутренних и наружных поверхностей, обеспечивающий высокую точность формы и размеров обрабатываемой поверхности.

Протягивание заключается в том, что каждый из многочисленных зубьев протяжки срезает с обрабатываемой поверхности стружку небольшой толщины. Это возможно потому, что размер каждого последующего зуба протяжки больше предыдущего. Таким образом, при относительно большом ходе инструмента с заготовки срезается значительный слой припуска (напуска).

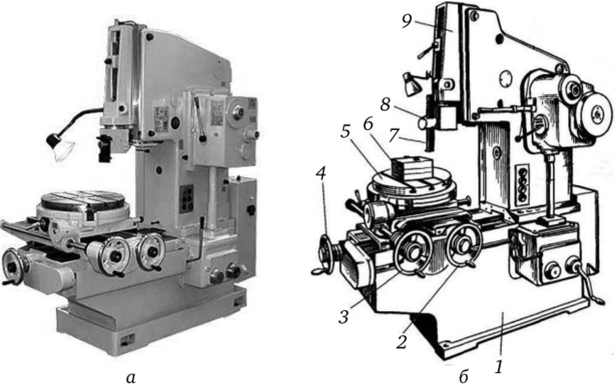

Рис. 6.5. Станок долбежный одностоечный:

а — общий вид; б — устройство: 1 — станина; 2 — ручной привод продольной подачи стола; 3 — ручной привод поворота стола; 4 — ручной привод поперечной подачи стола; 5 — стол; 6 — заготовка; 7 — инструмент-долбяк;

8 — резцедержатель; 9 — ползун.

Рис. 6.6. Станок долбежный двухстоечный YK (М) 51 250 с ЧПУ:

диаметр заготовки до 2800 мм; модуль до 20; ширина венца колеса до 400 мм По характеру обрабатываемых поверхностей протяжки делят на две основные группы: внутренние и наружные. Внутренними протяжками обрабатывают шлицевые и многогранные поверхности, шпоночные пазы, а наружными — полузамкнутые и открытые поверхности. Некоторые элементы деталей машин (шлицевые отверстия, шпоночные пазы, многогранные и фасонные отверстия и др.) практически можно выполнить только строганием и использованием протяжек. В некоторых случаях целесообразно обрабатывать протягиванием наружные элементы (лыски, зубья шестерен, пазы, рифления). Протяжками обрабатывают все виды материалов, допускающих обработку резанием.

По форме сечения различают круглые, шлицевые, шпоночные, многогранные и плоские протяжки.

По конструкции зубьев протяжки бывают режущими, выглаживающими и деформирующими. В первом случае зубья имеют режущие кромки, в двух последних — скругленные, работающие по методу пластического деформирования.

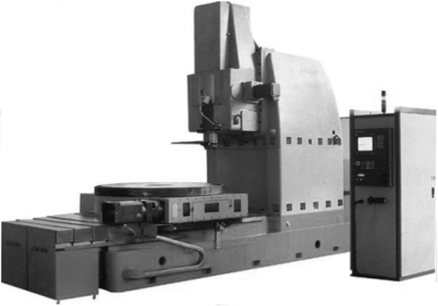

На рис. 6.7 представлена протяжка для обработки цилиндрических отверстий. Замковая часть (хвостовик) служит для закрепления протяжки в патроне тянущего устройства станка; шейка /2 — для соединения замковой части с передней направляющей частью; передняя направляющая часть /3 вместе с направляющим конусом — для центрирования в обрабатываемой заготовке в начале резания. Режущая часть /4 состоит из режущих зубьев, высота которых последовательно увеличивается на толщину срезаемого слоя. Калибрующая часть 15 состоит из калибрующих зубьев, форма и размеры которых соответствуют форме и размерам последнего режущего зуба, и предназначена для придания обработанной поверхности окончательных размеров, необходимой точности и шероховатости. Задняя направляющая часть 16 служит для направления и поддержания протяжки от провисания в момент выхода последних зубьев калибрующей части из отверстия. Для облегчения образования стружки на режущих зубьях выполняют продольные стружкоделительные канавки. Передние и задние углы протяжки измеряют в плоскости, перпендикулярной к главной режущей кромке (рис. 6.8). Передний угол у выбирают в зависимости от свойств обрабатываемого материала, задний угол, а — в зависимости от требуемой точности обработки.

Шаг режущих зубьев tp протяжки определяют в зависимости от длины протягиваемой поверхности, при этом исходят из того, что в резании должно участвовать не менее трех зубьев.

Рис. 6.7. Элементы круглой протяжки

Рис. 6.8. Геометрия зуба протяжки

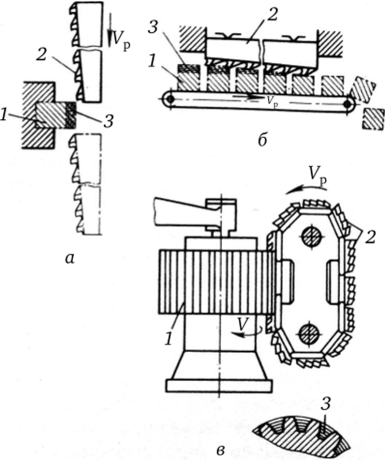

С помощью протягивания обрабатывают следующие поверхности.

1. Цилиндрические отверстия протягивают после сверления, растачивания или зенкерования. Обычно длина отверстий не превышает трех диаметров.

Если торец отверстия в заготовке не обработан, то для ее установки применяют приспособления со сферической опорной поверхностью (рис. 6.9, а). Заготовка в этом случае может устанавливается по оси протяжки. В тех случаях, когда торец детали обработан, то опора делается жесткой.

- 2. Многогранные отверстия (треугольные, квадратные и т. п.) протягивают многогранными протяжками. Исходным профилем является круглое отверстие. На рис. 6.9, б приведена схема протягивания квадратного отверстия.

- 3. Шлицевые отверстия различного профиля протягивают многошлицевыми протяжками, формирующими одновременно весь профиль отверстия. На рис. 6.9, в приведена схема протягивания прямых шлицев. Винтовые шлицы протягивают протяжкой, режущие зубья которой расположены по винтовой линии, в приспособлении, обеспечивающем дополнительное вращение протяжки (рис. 6.9, г) или заготовки.

- 4. Шпоночные пазы протягивают протяжками, форма зубьев которых в поперечном сечении соответствуют профилю протягиваемого паза. Шпоночные пазы протягивают плоской шпоночной протяжкой (рис. 6.9, б) с применением направляющей втулки 3. Вдоль всей втулки прорезают прямоугольный паз, который является направляющим для протяжки.

- 5. Наружные поверхности различной геометрической формы с прямолинейной образующей протягивают на вертикально-протяжных станках для наружного протягивания, а также на станках непрерывной обработки конвейерного типа (рис. 6.9, з, рис. 6 10).

На специальных протяжных станках можно обрабатывать наружные поверхности заготовок формы тел вращения плоскими (рис. 6.9, ж) и дисковыми (рис. 6.9, з) протяжками. В обоих случаях заготовке сообщают круговую подачу. Плоская протяжка имеет главное движение — поступательное, дисковая — вращательное вокруг своей оси.

Режимы резания. Скорость резания при протягивании — это скорость поступательного движения V протяжки относительно заготовки. Скорость резания лимитируется условиями получения обработанной поверхности высокого качества и ограничивается технологическими возможностями протяжных станков. Обычно V — 8^-15 м/мин.

Подача при протягивании как самостоятельное движение инструмента или заготовки отсутствует. За величину подачи Sz, определяющую толщину срезаемого слоя отдельным зубом протяжки, принимают подъем на зуб, т. е. разность размеров по высоте двух соседних зубьев протяжки. Sz является одновременно и глубиной резания. Подача в основном зависит от обрабатываемого материала, конструкции протяжки и жесткости заготовки и составляет 0,01—0,2 мм/зуб. Оптимальные параметры режима резания выбирают из справочников.

Рис. 6.9. Схемы обработки заготовок на протяжных станках:

1 — заготовка; 2 — протяжка; 3 — направляющая втулка.

Рис. 6.10. Схемы наружного протягивания:

2 — деталь; 2 — протяжка (инструмент); 3 — срезаемый слой металла: Vp — направление рабочего хода инструмента К прогрессивным технологиям строгания (протяжки) можно отнести и процессы фрезопротягивания и кругодиагонального протягивания.

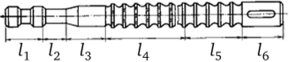

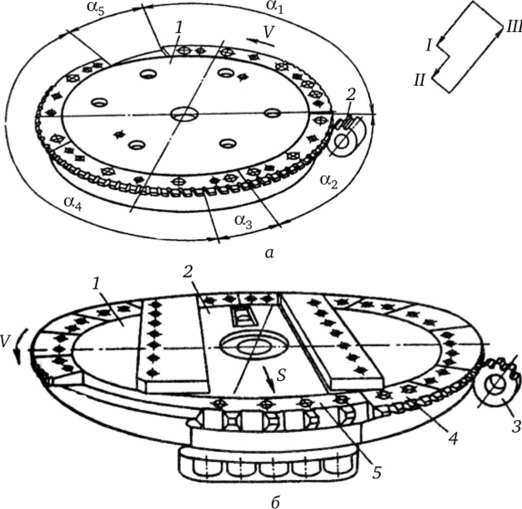

Фрезопротягивание одной из впадин заготовки зубчатого колеса 2 осуществляется за один оборот диска 1, на периферии которого расположены блоки резцов для чернового и чистового резания (рис. 6.11). Диск вращается с равномерной угловой скоростью, а заготовка перемещается из положения I в положение II, а затем перемещается в противоположном направлении из положения II в положение III, и, наконец, в исходное положение I.

Кругодиагональное протягивание зубчатых колес производится устройством, которое состоит из корпуса 1 с закрепленными по его периферии режущими элементами 4. В процессе протягивания протяжка вращается с равномерной угловой скоростью и резцы 4 постепенно прорезают впадину зуба колеса периферийными кромками, причем каждый последующий зуб располагается выше предыдущего. Чистовая протяжка производится резцами 5 ползуна 2, который перемещается специальным механизмом в сторону заготовки.

Рис. 6.11. Инструменты для фрезопротягивания прямозубых и косозубых зубчатых колес (а) и кругодиагонального протягивания зубчатых колес (б):

а — фрезопротягивание: цикл 1 — черновое протягивание на всю глубину впадины; цикл 2 — завершение черновой протяжки при встречном фрезеровании;

цикл 3 — чистовая обработка; цикл 4 — чистовое протягивание при попутной подаче заготовки; цикл 5 — поворот заготовки на один зуб; б — кругодиагональное протягивание: 1 — корпус; 2 — ползун; 3 — заготовка; 4 — блок резцов чернового протягивания; 5 — блок резцов (на ползуне) чистовой протяжки.

Тесты

- 6.1. При строгании режущий инструмент совершает движение: а) вращательное; б) поступательное прямолинейное.

- 6.2. Какой вид лезвийного инструмента используется при строгании: а) фреза;

- б) протяжка; в) резец; г) зенкер.

- 6.3. Конструкция какой детали, обрабатываемой строганием, является технологичной: а) пазы, обрабатываемые строганием, являются сквозными; б) пазы, обрабатываемые строганием, являются несквозными.