Обеспечение качества.

Менеджмент в здравоохранении

Идея создания КК получила широкое распространение в Японии, в частности на фирме Toyota, и потом проникла в другие страны. Однако в западных компаниях КК далеко не всегда имели успех, в некоторых случаях они воспринимались как попытка манипулирования работниками, стремление «выжать из них все соки». Сегодня КК существуют, являясь частью системы управления тотальным качеством. Однако нужно… Читать ещё >

Обеспечение качества. Менеджмент в здравоохранении (реферат, курсовая, диплом, контрольная)

В разных странах имеется различный подход к обеспечению качества. В фирмах США ответственность за качество обычно возлагается на отдельную службу — отдел контроля качества (в СССР контроль над качеством осуществляли отделы технического контроля — ОТК). Этот подход основывается на принципе независимости контроля, когда полномочия оценки сосредотачиваются в подразделении, не связанном с производством. В Японии же большая ответственность за обеспечение качества традиционно возлагается на самих производственных рабочих, которые входят в так называемые кружки качества.

Первый шаг на пути обеспечения качества — определение целей, включающий в себя определение потребностей и разработку стандартов качества в письменной форме, в том числе и на изделия, приобретаемые на стороне.

Следующим шагом в деле контроля качества является организация его измерения. Качество должно быть соизмеримым. Например, качество работы службы горничных, убирающих комнаты в санатории можно измерить, рассмотрев такие вопросы: заправлены ли все кровати с укладкой одеяла по принятым стандартам; находятся ли полотенце, мыло и прочее на своих местах; чиста ли корзина для мусора и т. д.

Полученные оценки необходимо сопоставить с конкретными техническими условиями (требования к уборке помещений в недорогом санатории будут иными, чем в элитных здравницах). Если установлено, что уборка не соответствует определенным требованиям, то принимаются меры — перераспределение обязанностей, обучение, изменение методов уборки и т. д. Еще с советских времен вопросам уборки помещений в УЗ уделялось мало внимания (в организациях здравоохранения, финансируемых за счет бюджетных ассигнований, этот процесс и его качество оставляет желать лучшего и поныне). Но многие санатории и пансионаты, существующие на «живые» деньги, уплачиваемые потребителями, постепенно переходят на европейские стандарты уборки помещений.

Сравнительно немногие организации добиваются такой же производительности труда уборщиков, как и труда другого персонала. Огромное число компаний почти совсем не интересуется работами по уборке помещений, которые, тем не менее, можно нормировать и контролировать, чтобы повысить их качество и снизить издержки (в Приложении 1 описана технология и нормирование работы уборщиков).

Для измерения качества применяют методы статистического контроля, чтобы исключить изменения качества продукции, вызываемых конкретными причинами, которые нужно установить и устранить (работник может применять неправильно выбранный инструмент или метод выполнения работы, а оборудование может оказаться разлаженным).

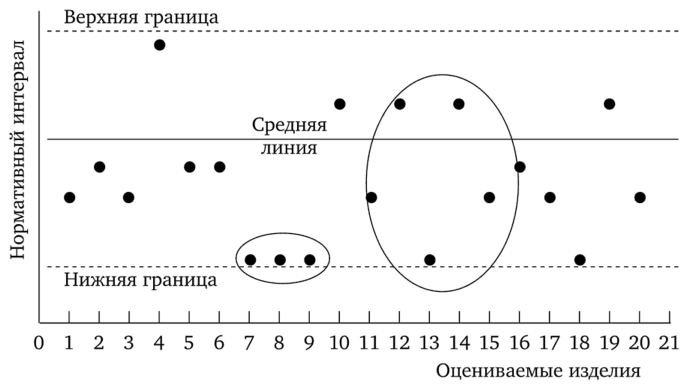

Выборочный контроль (рис. 9.2) применяют, когда нужно принять решение о качестве при приемке большой партии, по результатам испытаний ограниченного количества образцов из этой партии. Такой контроль позволяет снизить затраты на его проведение.

Рис. 9.2. Выборочный контроль.

Наиболее часто выборочный контроль проводят при приемке комплектующих изделий и материалов от поставщиков. Однако такому виду контроля присущ определенный риск (может быть забракована «хорошая» партия — риск производителя, или принята «плохая» партия —риск потребителя). Эти виды риска можно снизить, увеличивая объемы контрольной выборки, но при этом возрастают и затраты.

В статистических методах контроля широко применяют карты контроля технологического процесса. В качестве примера приведем контрольную карту Пейджа, усовершенствованную Шухгартом (рис. 9.3) состоящую из центральной линии (оптимум производства), двух допустимых пределов и значений показателя качества продукции. В установленное время производится отбор изготовленных изделий или оценка оказанных услуг, и измеряют контролируемый параметр. Результаты измерений наносят на контрольную карту, и, в зависимости от этих значений принимают решения о корректировке технологического процесса.

Рис. 9.3. Контрольная карта.

В приведенном примере точки 1—3 находятся в пределах заданных норм, точка 4 вышла за нормативные показатели, точки 7—9 последовательно располагаются на нижней границе, что может свидетельствовать о нарушении настройки оборудования. Точки 11—15 свидетельствуют о снижении точности технологического процесса.

Таким образом, контрольные карты используются для выявления причин определенных (например, разладки оборудования), но не случайных. Последние могут встречаться в любом технологическом процессе (даже там, где используются стандартизованные сырье и методики), поэтому исключение случайных причин вариации либо невозможно технически, либо экономически нецелесообразно.

При определении факторов, влияющих на какой-либо результат, используется схема Исикава — диаграмма причин и результатов («рыбий скелет», дерево причин и пр.), состоящая из показателя качества, характеризующего результат, и факторных показателей, где под «большой костью» понимают главные причины, влияющие на качество, «средние кости» характеризуют причины второго порядка, «мелкие кости» — причины третьего порядка (рис. 9.4).

Рис. 9.4. Диаграмма причин и результатов по Исикава.

Построение диаграммы Исикава включает в себя следующие этапы:

- • выбор результативного показателя, характеризующего качество продукта;

- • описание главных причин, влияющих на показатель качества — их отражают в категории «большие кости»;

- • описание вторичных причин («средние кости»), влияющих на главные;

- • описание причин третьего порядка («мелкие кости»), влияющих на средние;

- • ранжирование факторов по их значимости и выделение наиболее важных.

Данная диаграмма довольно универсальна и может применяться, например, при выделении наиболее значимых обстоятельств, влияющих на управление организацией. Количество главных причин, как правило, невелико и, выяснив причины их появления, можно оптимизировать менеджмент.

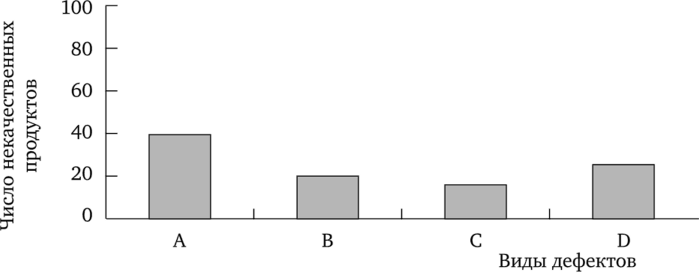

Определить немногочисленные, но существенно важные причины, мешающие эффективному управлению компанией, также помогает использование диаграммы Парето, отражающей результаты деятельности либо причины проблем, возникающие в ходе производства.

Вначале выбирается тип нужной диаграммы (по результатам деятельности или по причинам проблем). Далее осуществляется классификация выбранных параметров (причин или проблем). Затем определяется метод и период сбора данных, после чего осуществляется регистрация данных, их ранжирование в порядке значимости. Процесс завершается построением столбиковой диаграммы (рис. 9.5).

Существует ряд дополнительных методик по обеспечению качества. Довольно интересен подход Деминга, предусматривающий проведение постоянной, всесторонней программы повышения качества, в которой объединяют усилия поставщики, потребители, а также инвесторы. Краеугольныи камень его подхода — статистический контроль изменении качества выходного продукта.

Рис. 9.5. Диаграмма причин и результатов по Парето.

В ряде организаций качество фактически обеспечивает потребитель. Здесь существует понятие «клиент завтрашнего дня», который:

- • признает приоритет за качеством, а цена занимает второе место;

- • предъявляет рекламацию каждого дефекта;

- • требует постоянного улучшения качества;

- • требует обеспечения качества в технологическом процессе и отказывается от окончательного контроля;

- • чувствителен в своих реакциях в случае изменения технологии;

- • кооперирует в случае обеспечения качества;

- • является сторонником продукции, если качество обеспечено.

Еще одна методика, помогающая повысить качество продукции —.

использование кружков качества (КК) — групп рабочих или служащих одного подразделения, добровольно и регулярно собирающихся для обсуждения проблем качества и разработки идей по его поддержанию или улучшению. Члены КК имеют специализированную подготовку, позволяющую им определять и решать проблемы качества. После достижения требуемой цели КК распускаются и создаются вновь для решения иной проблемы. Все члены КК проявляют высокую активность, и для того чтобы такая система функционировала, требуется преданность и полная отдача работников. Участие работников в КК дает хорошую возможность для собственного развития, способствует развитию коммуникативности и улучшает моральный климат в организации. При работе КК:

- • обеспечивают проведение причинно-следственного анализа;

- • происходит самообучение членов кружка;

- • укрепляют связи между работающими;

- • обеспечивают сокращение затрат и отходов производства.

Идея создания КК получила широкое распространение в Японии, в частности на фирме Toyota, и потом проникла в другие страны. Однако в западных компаниях КК далеко не всегда имели успех, в некоторых случаях они воспринимались как попытка манипулирования работниками, стремление «выжать из них все соки». Сегодня КК существуют, являясь частью системы управления тотальным качеством. Однако нужно помнить, что коллективные решения часто оказываются компромиссными и не всегда могут способствовать повышению качества экономического продукта.

Еще раз о коллективном принятии решений Верблюд — это лошадь, разработанная комиссией.

Народная мудрость

Фил Кросби определяет качество как следование требованиям или инструкциям, а разработанная им концепция, называемая «за качество не платят», ставит во главу угла соответствие требованиям, профилактику и отношение компании к вопросам качества со стороны его стоимостной оценки. Идея концепции заключается в том, что за качество не платят, а деньги приходится платить за отсутствие и недостаток качества, что и должно быть методом контроля.

Показатели качества могут быть разными в различных сферах.

- 1. Производство:

- • объем брака и исправлений;

- • ошибки в рабочих нарядах;

- • процент забракованных изделий;

- • первоначальный выход годного продукта.

- 2. Обеспечение качества:

- • процент партий, отбракованных по ошибке;

- • количество изменений конструкции, которые необходимо выявить при анализе проекта;

- • ошибки в расчетах и оформлении счетов;

- • продолжительность цикла до проведения корректирующих мероприятий.

- 3. Бухгалтерский учет:

- • процент просроченных платежей;

- • неверные бухгалтерские записи;

- • ошибки в платежных ведомостях;

- • время удовлетворения заявок на получение информации.

- 4. Маркетинг:

- • точность прогнозных допущений;

- • количество неправильно составленных заказов;

- • ошибки в контрактах;

- • затоваривание продукцией.

- 5. Закупочная деятельность:

- • избыточные запасы;

- • время цикла получения материалов;

- • простои производства из-за нехватки материалов.

В большинстве случаев низкое качество товаров и услуг провоцирует само руководство организации. Качество, надежность и рабочие характеристики экономического продукта — это требования, которые должны занять доминирующее положение среди факторов, дающих возможность получить премию. К сожалению, зачастую качеством жертвуют, чтобы выйти на намеченный уровень производства.

Обеспечение качества выпускаемых товаров и оказываемых услуг, а также методы количественной оценки качества продукции изучает наука, называемая квалиметрией. Качество трактуется в ней как некоторая совокупность отдельных полезных свойств, причем часто как совокупность иерархической структуры: эти свойства подразделяются по уровням в зависимости от их степени общности (например, качество дома на верхнем уровне характеризуется функциональностью и эстетичностью, на следующем уровне функциональность подразделяется на свойства удобства и надежности, далее характеристика удобства на следующих уровнях доводится до таких менее общих свойств, которые уже оказываются непосредственно измеримыми — площадь и высота помещений, теплоизоляция и т. п.).