Формирование рациональной организационной структуры производственного предприятия

На этапе 5 организационного проектирования осуществляется предметная специализация производственных участков. Как правило, число сформированных на первом этапе КТГ оказывается больше рационального числа производственных участков тг. Для дальнейшего укрупнения КТГ используются их планово-организационные характеристики. К числу таких характеристик относят объем производства, такт выпуска изделий… Читать ещё >

Формирование рациональной организационной структуры производственного предприятия (реферат, курсовая, диплом, контрольная)

Исходной информацией для организационного проектирования производственной системы являются номенклатура и основные планово-организационные характеристики изготавливаемых изделий, результаты анализа и классификации элементного состава изделий, а также состав и основные характеристики машинной подсистемы ПС предприятия, способной реализовать принятую на предприятии технологию.

Важной планово-организационной характеристикой продуктового портфеля предприятия является тип организации производства (расчетный пример определения типа производства приводится в приложении 1). Именно знание типа производства позволяет осуществить адекватную производственным обстоятельствам организацию процесса изготовления изделий в пространстве и во времени.

В массовом и серийном производстве наиболее приемлемыми формами организации производственного процесса являются поточные формы, тогда как в мелкосерийном и единичном производстве эти формы, очевидно, неприемлемы.

Организационное проектирование в массовом и серийном производстве

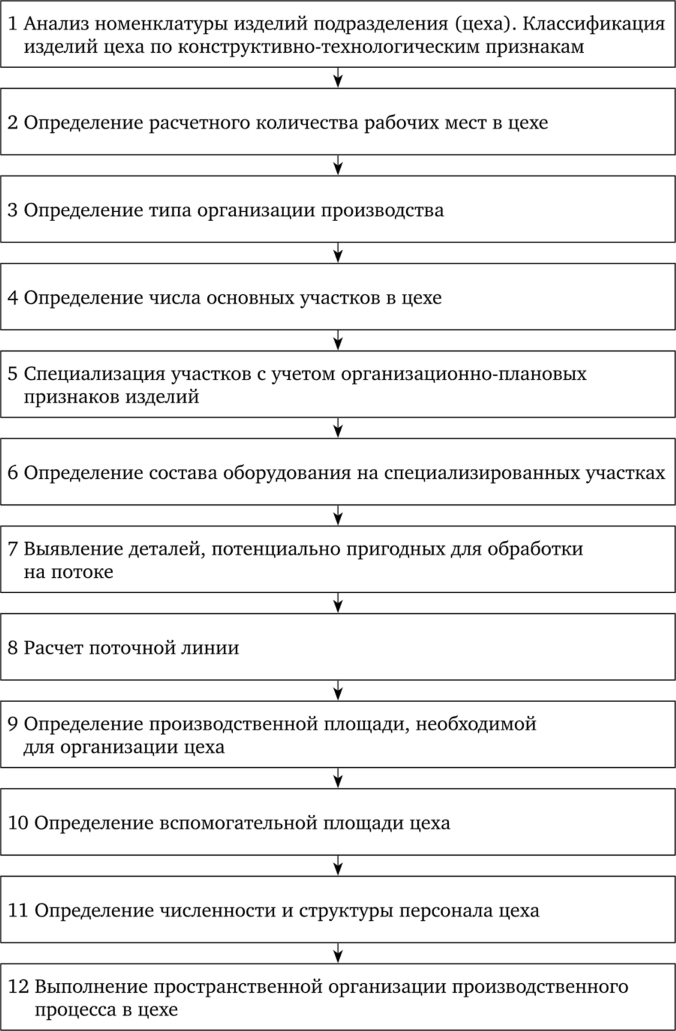

При организационном проектировании производственной системы в массовом и серийном производстве необходимо реализовать некоторую очередность этапов проектирования, представленную на схеме (рис. 8.1). Эта очередность устойчива и целесообразна.

Этап 1 связан с анализом элементного состава изделий, входящих в продуктовый портфель предприятия (подразделения) и формированием однородных конструктивно-технологических групп деталей (КТГ).

Рис. 8.1. Очередность этапов проектирования производственной

системы

На этапе 2 определяется обезличенное количество рабочих мест, необходимое для производства заданной номенклатуры изделий в требуемом объеме. Расчет осуществляется по формуле.

где.

i — наименование (шифр) обрабатываемого изделия; j — наименование (шифр) операции обработки; т, — — такт выпуска i-го изделия из обработки; кпз — коэффициент учета подготовительно-заключительного времени; кв — коэффициент выполнения нормы времени; tmT ^ — штучное время обработки i-ro изделия на j-й операции.

На данном этапе определяется обезличенное число рабочих мест, т. е. не выясняется какие именно это рабочие места — токарные, фрезерные, шлифовальные и т. п.

Этап 3 проектирования связан с определением типа организации производства. Для такого определения необходимо знать число операций обработки koi, реализуемое в подразделении. Эта информация может быть получена при изучении технологических процессов изготовления элементов изделий. На основе указанной информации рассчитывается показатель закрепления операций к30

Этот показатель определяет стабильность работы одного усредненного рабочего места в подразделении (цехе), т. е. сколько операций обработки в плановом периоде в среднем выполняется на нем. Чем меньше эта цифра, тем стабильнее работает рабочее место, тем меньше требуется его переналадок.

Может использоваться для определения типа производства и другой показатель, а именно — показатель массовости ум, рассчитываемый по формуле.

где кы — число операций обработки, выполняемых в подразделении; ?ШТу — штучное время выполнения ;-й операции обработки на i-м изделии; ij — такт выпуска i-го изделия из обработки.

В этой формуле элемент —есть средняя протяженность ВЫПОЛ;

^ш нения одной операции обработки. Таким образом, показатель массовости практически есть соотношение среднего времени одной операции к такту выпуска i-ro изделия. Этим определяется физическая сущность показателя ум — это обезличенное число рабочих мест, необходимое для выполнения одной средней операции обработки.

Этап 4 методики использует информацию о расчетном числе рабочих мест Sp и норме управляемости Synp. Последний параметр зависит от типа производства и иерархического уровня в системе управления (табл. 8.1).

Таблица 8.1

Норма управляемости

Иерархический уровень управления. | Тип организации производства. | ||

Массовый, крупносерийный. | Серийный. | Мелкосерийный, единичный. | |

Высший, средний. | 6—9. | 5—9. | 4—9. |

Нижний. | 9—15. | 9—13. | 9—11. |

Производственный. (мастер). | До 35. | До 30. | До 25. |

Тогда число производственных участков в цехе может быть определено как отношение.

где ] [ — округление до ближайшего целого числа (округлять в меньшую сторону рекомендуется в случае, если дробная часть не превышает 0,1—0,2).

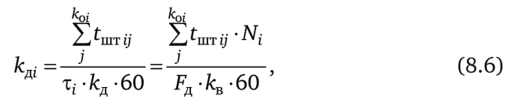

На этапе 5 организационного проектирования осуществляется предметная специализация производственных участков. Как правило, число сформированных на первом этапе КТГ оказывается больше рационального числа производственных участков тг. Для дальнейшего укрупнения КТГ используются их планово-организационные характеристики. К числу таких характеристик относят объем производства, такт выпуска изделий из обработки, трудоемкость этой обработки, количество и трудоемкость переналадок оборудования и т. д. Основное многообразие этих характеристик сконцентрировано в комплексном показателе относительной трудоемкости детали кд1, который можно рассчитать по формуле.

где Гд — действительный фонд времени работы оборудования в плановом периоде, ч; tmTij — штучное время обработки i-ro изделия на j-й операции, мин.

Укрупнение осуществляется объединением КТГ, имеющих наиболее близкие планово-организационные признаки. Укрупнение производится до тех пор, пока сумма kni входящих в группу деталей не окажется примерно равной величине А, определяемой как.

т. е. производственные участки должны быть равновеликими по числу обслуживаемого технологического оборудования.

Каждая такая группа деталей закрепляется за одним участком и определяет его специализацию. Расчетный пример по определению специализированных участков производственного цеха приведен в приложении 2.

В процессе реализации этапа 6 производится расчет числа рабочих мест по каждой операции обработки, необходимого для изготовления деталей заданной номенклатуры и объемов производства. Определяется принятое число рабочих мест S" p по каждой j-й операции. Рассчитывается средний коэффициент загрузки участка. При этом S" p = Sjac4|^.

Этап 7 содержит в себе процедуру отбора деталей, обработка которых может вестись с использованием прогрессивных поточных методов организации производства. Учитывая общую рекомендацию, сводящуюся к тому, что на поточной линии следует обрабатывать наиболее сложные и трудоемкие детали, отбираются, как потенциально пригодные для поточной обработки, детали с числом операций в технологическом маршруте не менее 5 и со средним показателем массовости не менее 0,2. Детали, не удовлетворяющие хотя бы одному из этих требований, из дальнейшего анализа исключаются. Дополнительные требования для отбора изложены в приложении 3.

При исполнении этапа 8 осуществляется выбор вида поточных линий и их расчет. Вся процедура распадается на три шага. Сначала выбираются детали, которые могут быть произведены на однопредметных поточных линиях. Условием отбора является удовлетворительная загрузка таких линий. Из числа оставшихся деталей, на следующем шаге выбираются те, которые могут быть изготовлены на многопредметных переменных поточных линиях. Оставшиеся в производственной программе детали рассматриваются на возможность их изготовления на групповых поточных линиях. Расчетный пример организации поточных линий приводится в приложении 3.

Этап 9 построен на использовании данных о принятом числе рабочих мест в цехе (подразделении), в том числе на поточных линиях. Пользуясь этой информацией, а также нормативно-справочной информацией следует рассчитать примерную площадь, необходимую для размещения основного оборудования.

Этап 10 связан с определением перечня и состава оборудования во вспомогательных подразделениях цеха, а также необходимой для их организации площади.

Расчет площадей на 9 и 10 этапах проектирования ведется исходя из принятого деления всей площади цена на три категории:

- • производственные площади, занятые оборудованием основных производственных участков;

- • вспомогательные площади, занятые вспомогательными подразделениями, обеспечивающими нормальную работу основных производственных участков;

- • обслуживающие площади, занятые служебно-бытовыми подразделениями.

Расчет производственной площади можно вести исходя из нормативов удельных площадей, занятых одним рабочим местом (станком). В табл. 8.2 приводятся удельные площади в расчете на один станок.

Таблица 8.2

Удельная производственная площадь, занимаемая одним станком

Класс механического цеха. | Удельная производственная площадь а)уд, м2 |

10—15. | |

16—20. | |

Более 25. |

Тогда.

где со?р — производственная площадь, занятая к-м подразделением (цехом, участком), м2; пк — количество рабочих мест в к-м подразделении; соуд — удельная производственная площадь (на один станок), м2.

Этап 11 начинается с определения состава вспомогательных служб. В состав вспомогательных служб механического цеха входят вспомогательные отделения и складские помещения. К их числу можно отнести:

- • заготовительное отделение;

- • заточное отделение;

- • контрольное отделение;

- • ремонтное отделение (ремонтная база цеха);

- • инструментально-раздаточная кладовая (ИРК);

- • склад (площадка) материалов и заготовок;

- • межоперационные склады (площадки);

- • склад (площадка) готовых деталей.

Могут учитываться и другие вспомогательные подразделения. Заточное отделение служит для увеличения срока службы режущего инструмента и полного его использования. В цехах с количеством металлорежущего оборудования менее 200 может организовываться одно заточное отделение на цех. Необходимое количество заточных станков общего назначения в среднем составляет 4—6% от количества станков, обслуживаемых заточкой (металлорежущих станков, кроме шлифовальных). При этом, считаем, что специальные заточные станки в механическом цехе не устанавливаются. Площадь заточного отделения определяется исходя из нормы удельной производственной площади 8—10 м2 на один станок.

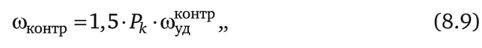

Контрольное отделение цеха, является частью отдела технического контроля предприятия. Помимо самого контрольного отделения на участке могут размещаться контрольные посты для проверки деталей перед наиболее трудоемкими операциями обработки, на входе и выходе с поточных линий и т. п. При серийном типе производства количество контролеров составляет 5—7% от числа основных рабочих, при массовом типе производства это количество возрастает до 12—15% (иногда выше). При использовании современного контрольного оборудования необходимое число контролеров снижается. Площадь, занятая контрольным отделением, рассчитывается по формуле.

где соконтр — площадь, занятая контрольным отделением цеха, м2; Рк — число контролеров, принятое в цехе; С0у°нтр — норма удельной площади на одного контролера, м2; 1,5 — коэффициент, учитывающий площадь, занятую оборудованием.

Удельная площадь Шу°нтр в расчете на одного контролера составляет 5—6 м2. Под контрольные посты выделяется площадь в 2—4 м2.

Количество станков ремонтной базы может определяться из расчета 4% от принятого числа станков в цехе, если оно не превышает 200 штук. При большем количестве станков эта величина снижается. На каждый станок ремонтной базы установлен норматив в 17—22 м2 площади.

Инструментально-раздаточная кладовая (ИРК) служит для хранения инструмента и приспособлений, снабжения ими рабочих мест. Площадь, занимаемая ИРК, определяется по числу обслуживаемых рабочих мест с учетом режима работы цеха. При работе в две смены для единичного типа производства используют норматив 0,7 м2 на один металлорежущий станок цеха; для мелкосерийного производства — 0,5 м2; для серийного — 0,4 м2; для крупносерийного — 0,3 м2; для массового — 0,25 м2.

Для хранения абразивов эта площадь составляет примерно 0,4 м2 на один шлифовальный, заточной или полировальный станок.

Цеховой склад материалов и заготовок часто объединяют с заготовительным отделением. В цехах крупносерийного и массового производства часто предусматриваются площадки для хранения заготовок. В практике проектирования рекомендуется принимать площадь, резервируемую под хранение заготовок, равной не более 5% от производственной площади, занятой металлорежущим оборудованием.

Склад готовых деталей и узлов размещается, как правило, в конце пролета цеха, рядом с контрольным постом. Его площадь может быть принята равной примерно 10% от производственной площади, занятой станками.

Межоперационное хранение полуфабрикатов может осуществляться на рабочих местах. Расчет отдельных площадей может не предусматриваться.

При проектировании цеха следует предусмотреть главный проход (проезд), а также пешеходные зоны. Общая площадь, занятая ими, составляет ориентировочно 10% от производственной площади цеха.

Этап 11 проектирования цеха связан с определением численности и укрупненной структуры персонала, занятого в производстве. Весь персонал цеха может быть поделен на три основные группы:

- • рабочие основных профессий;

- • вспомогательные рабочие;

- • линейные руководители и функциональные специалисты.

Списочный состав рабочих основных профессий можно определить исходя из принятого количества станков в цехе, действительного фонда времени работы оборудования, режима работы цеха, а также действительного фонда времени одного рабочего по формуле.

где Ед раб — действительный фонд времени работы одного рабочегостаночника, ч; к3 — коэффициент загрузки станка; кмо — коэффициент многостаночного обслуживания (учитывает возможность совмещения обслуживания нескольких станков одним рабочим).

Рекомендуемая величина кмо зависит от типа производства и составляет:

- • для массового и крупносерийного типа производства — 1,5—1,8;

- • серийного типа производства — 1,3—1,5;

- • единичного типа производства — 1,1—1,2.

Действительный годовой фонд времени рабочего Ед раб следует определять с учетом времени его ежегодного отпуска, невыхода на работу по уважительным причинам (болезнь, дополнительный отпуск, например для сдачи сессии в вузе и т. д.), тогда расчетная формула выглядит так:

где краб — коэффициент, учитывающий потери рабочим времени на отпуска, больничные листы и пр.

Коэффициент краб рекомендуется брать в размере 10% от номинального фонда времени работы одного рабочего в соответствии с режимом работы цеха (предприятия).

Списочный состав вспомогательных рабочих укрупненно можно определить, используя данные табл. 8.3.

Таблица 8.3

Нормативы расчета списочной численности персонала.

Категория работников | База расчета | Норматив, % |

Вспомогательные рабочие. | Число рабочих основных профессий. | 16—25. |

* Линейные руководители и функциональные специалисты. | Общее количество рабочих. | 10—13. |

* Уточняется после построения организационной структуры управления цехом.

На завершающем этапе 12 выполняется пространственная планировка основных и вспомогательных подразделений цеха, оборудования в подразделениях и т. д. Пример пространственной планировки производственного участка представлен на рис. П3.4 приложения 3.

Выбор здания механообрабатывающего цеха производится исходя из суммарной площади, необходимой для размещения всех его подразделений. Здание, как правило, прямоугольное, рекомендуемое соотношение его длины и ширины 3:2.

Кровля опирается на колонны, сетка которых характеризуется следующими возможными размерами:

- • ширина пролета цеха (расстояние между колоннами поперек цеха) может составлять 18, 24, 30 или 36 м;

- • шаг колонн (вдоль оси цеха) принимается равным 6, 9 или 12 м.

Тот или иной участок рекомендуется размещать в одном пролете.

План цеха следует изображать на чертеже в масштабе 1: 100.

Пример планировки производственного участка представлен на рис. П3.4.