Оборудование для экстракции

Экстрактор работает следующим образом. Экстрагируемый материал, подготовленный в виде лепестка либо в виде крупки, подается транспортером и после прохождения электромагнита через шлюзовой затвор поступает в загрузочный бункер, откуда постепенно увлекается ленточным транспортером. При движении ленты экстрагируемый материал орошается через форсунки сначала концентрированной мисцеллой, а затем… Читать ещё >

Оборудование для экстракции (реферат, курсовая, диплом, контрольная)

Прессовым способом невозможно добиться полного обезжиривания масличного материала, так как на поверхности жмыха остаются слои масла, удерживаемые большими поверхностными силами.

Практически полно извлечь масло позволяет экстракционный способ. Экстракция — это процесс массопереноса масла из маслосодержащего материала в растворитель, осуществляемый посредством молекулярной и конвективной диффузии. В настоящее время в качестве экстракционного растворителя применяют бензин (температура кипения при атмосферном давлении.

65…68 °С).

Эффективность экстракции масла органическими растворителями обусловлена качественной подготовкой экстрагируемого материала. Основное требование к экстрагируемому материалу — максимальное разрушение клеточных структур. Перед поступлением на экстракцию форпрессовый жмых обрабатывают для придания ему такой структуры (форпрессовый лепесток, крупка и гранула), которая обеспечивает максимальное извлечение масла органическими растворителями.

Для получения крупки ракушка из форпрессового цеха поступает на дисковые или молотковые дробилки. После влаготепловой обработки в жаровнях (увлажнение и подогрев) крупку направляют на плющильные вальцы. В результате частицы материала приобретают форму лепестка (пластинки материала толщиной.

0. 25…0.50 мм). В некоторых схемах масличный материал непосредственно в виде крупки направляется в экстрактор.

После плющильных вальцов лепесток транспортерами направляется в экстрактор, который предназначен для извлечения масла в растворитель при противоточном контактировании. Раствор масла в бензине называют мисцеллой, а обезжиренный материал — шротом. Остаточная масличность шрота около 1%.

Экстракцию растительных масел в настоящее время выполняют двумя основными способами: погружением экстрагируемого материала в противоточн’о движущийся растворитель и ступенчатым орошением материала в противотоке с растворителем. Известны комбинации этих двух способов.

Одним из показателей интенсивности процесса является его продолжительность, которая в разных аппаратах колеблется от одного до нескольких часов.

Ниже описаны колонные шнековые, ленточные и роторные карусельные экстракторы.

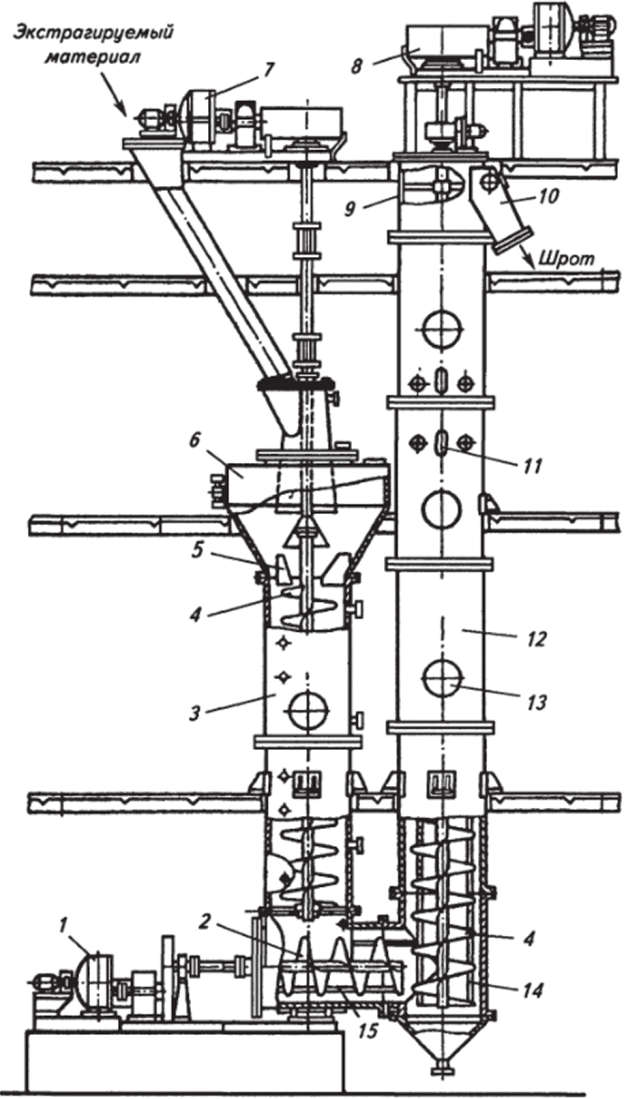

Вертикальный шнековый экстрактор НД-1250 работает по способу погружения и состоит из загрузочной колонны 3 (рис. 8.40) с шнековым валом 4, горизонтальной колонны, представляющей собой горизонтальный передаточный шнек 2, и вертикальной экстракционной колонны 12 с шнековым валом 4.

Горизонтальный шнек 2 подает экстрагируемый материал на шнековый вал 4. На загрузочной колонне расположен декантатор 6, в котором отходящая из экстрактора мисцелла очищается путем отстаивания от основного количества крупных взвешенных в ней частиц. В верхней части экстракционной колонны на валу 4 расположен механизм сбрасывателя 9, отходящего из экстрактора шрота. Шнеки всех трех колонн имеют индивидуальные приводы.

- 1, 7, 8. В экстракционной колонне и передаточном горизонтальнбм шнеке для предотвращения проворачивания материала вместе со шнеками предусмотрены направляющие планки 14 и 15.

- -м В верхней части царги экстракционной колонны расположены патрубок /0для выхода шрота, смотровые окна 11, люк-лаз 13.

Рис. 8.40. Вертикальный шнековый экстрактор НД-1250:

1, 7, 8— приводы колонн; 2—передаточный шнек; 3— загрузочная колонна; 4— шнековые валы; 5—направляющие пластины декантатора; 6 — декантатор; 9— механизм сбрасывателя; 10 — патрубок для выхода шрота; 11— смотровые окна; 12— экстракционная колонна; 13— люк-лаз; 14, 15— направляющие планки Торцы всех трех колонн экстрактора закрыты крышками, через центр которых проходят валы диаметром 120 мм (места прохода валов уплотнены). К валам приварены витки шнеков. В загрузочной колонне в зоне растворителя находятся 9,5 витка шнека. При этом шаг витков верхнего шнека 460 мм, шаг остальных витков 560 мм. В передаточном горизонтальном шнеке — 3,5 витка, а в экстракционной колонне — 27,5 витка. В этих колоннах шаг шнековых витков постоянный и одинаковый — 450 мм. Поверхность перьев шнеков перфорирована круглыми отверстиями с раззенковкой, расположенной на той стороне пера шнека, которая не соприкасается с экстрагируемым материалом. Диаметр отверстий на перьях шнека загрузочной колонны 8 мм, на перьях передаточного горизонтального шнека и экстракционной колонны 10 мм.

Декантатор представляет собой цилиндр диаметром 2,2 м с конусообразным основанием, которое соединяется фланцем с верхней царгой загрузочной колонны. Верхняя крышка декантатора имеет горловину со съемной крышкой. По центру крышки приварена центральная течка с наклонной питающей течкой, в которой выполнено отверстие для входа экстрагируемого материала. На крышке декантатора расположены также смотровое окно и патрубки для выхода паровоздушной смеси.

Технологический процесс экстракции заключается в следующем. Экстрагируемый материал в виде лепестка, крупки или гранул через горловину поступает в загрузочную колонну экстрактора по центральной и наклонной питающим течкам. Материал движется по течкам и в горловине, образуя опускающийся слой, который соприкасается с поверхностью мисцеллы в декантаторе. При этом частицы материала смачиваются и осаждаются, создавая фильтрующий слой в конической части декантатора. Направляющие пластины 5 в конической части декантатора препятствуют захвату материала шнеком. Масличный материал перемещается вниз, одновременно навстречу ему подается бензин.

С последнего шнекового витка масличный материал опускается на витки горизонтального шнекового вала, которые транспортируют и проталкивают его в экстракционную колонну. Материал перемещается по плоскости шнекового витка вверх к выталкивателю, который через люк экстрактора удаляет шрот. Чистый растворитель, поступающий навстречу экстрагируемому материалу, промывает шрот перед выходом его из экстрактора и стекает вниз. Шрот выходит из экстрактора с содержанием бензина 20…40%. Проходя через горизонтальный цилиндр, бензин поднимается к декантатору-отстойнику, из которого по трубам в виде мисцеллы выводится из экстрактора.

Экстракция масличного материала в шнековом экстракторе происходит в противотоке. Растворитель центробежным насосом подается в верхнюю часть экстракционной колонны через форсунки, опускается вниз сплошным потоком и заполняет весь свободный объем колонны, включая пространство между частицами экстрагируемого материала. На всем пути по трем колоннам экстрактора жидкая фаза последовательно насыщается извлекаемым маслом. В результате мисцелла имеет наибольшую концентрацию масла на выходе из экстрактора. Труба для отвода мисцеллы из экстрактора расположена ниже форсунок для подачи растворителя в экстрактор. Разность уровней входа растворителя и выхода его из загрузочной колонны создает избыточный гидростатический напор, обеспечивающий течение жидкой фазы по экстракционной колонне, горизонтальному цилиндру и загрузочной колонне экстрактора.

Мисцелла, поступающая снизу в декантатор, самофильтруется через опускающийся слой жмыха, а затем отстаивается в расширенной части декантатора. В результате мисцелла, выходящая из экстрактора, содержит 0,4… 1,0% частиц экстрагируемого материала. Продолжительность экстракции масла из лепестка или крупки составляет 45…60 мин.

Основные технические данные экстрактора НД-1250

Производительность по семенам подсолнечника, т/сут 500.

Продолжительность одного оборота шнекового вала, с 61.

Число шнековых витков:

загрузочной колонны 9,5.

горизонтального шнека 3,5.

экстракционной колонны 27,5.

Шаг витка, мм:

верхнего приемного 460.

остальных витков 450.

Толщина витка шнека, мм 10.

Диаметр колонн (внутренний), мм 1250.

Установленная мощность электродвигателей приводов, кВт:

загрузочной колонны 4,4.

горизонтального шнека 3,5.

экстракционной колонны 5,0.

Габаритные размеры, мм:

длина 5838.

ширина 2535.

высота 13 340.

Масса, кг 30 000.

Кроме описанного экстрактора НД-1250 на заводах России применяют также башенные экстракторы французской фирмы «Олье», технологические характеристики которых аналогичны характеристикам экстракторов НД-1250.

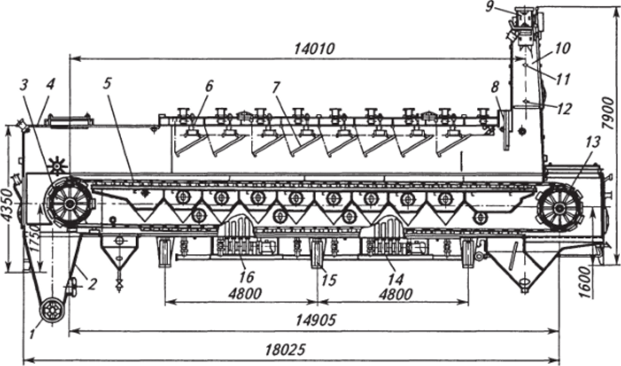

Ленточный экстрактор МЭЗ-350 работает по способу ступенчатого орошения. Все рабочие органы экстрактора заключены в корпус 4 (рис. 8.41), который выполнен из листовой стали и швелле;

Рис. 8.41. Ленточный экстрактор МЭЗ-350:

/ — лопастной шнек; 2—выводной бункер; 3— ведущий вал; 4— корпус; 5—ленточный транспортер; 6 — форсунка; 7— грабельные рыхлители; 8— регулировочный шибер; 9— шлюзовой затвор; /0—загрузочный бункер; 11, 12— ограничители; 13— ведомый вал; 14, 16— четырехкорпусные насосы; /5—опоры ров в виде коробчатой конструкции. Внутри корпуса смонтирован горизонтальный сетчатый ленточный транспортер 5 — основной рабочий орган экстрактора. Он состоит из рамок, прикрепленных болтами к щекам двух цепей, которые образуют каркас транспортера. К рамам прикреплены стальные листы с перфорацией (отверстия размером 8×8 или 20×20мм), которые называют подкладными. Они затянуты сверху плетеной металлической сеткой с ячейками 0,8×0,8 мм.

Цепи ленты надеты на звездочки ведущего 3 и ведомого 13 валов, расстояние между осями которых 15 м. Лента приводится в движение от электродвигателя через редуктор и храповой механизм. Скорость ее можно изменять в широком диапазоне (от 2,5 до 5 м/ч). Ленточный транспортер в экстракторе установлен не строго горизонтально. Ось ведущих звездочек расположена на 150 мм выше оси ведомых звездочек. Это препятствует стеканию бензина по поверхности слоя материала в выводной бункер 2.

Особенность экстрактора ленточного типа заключается в использовании в рабочем процессе (транспортирование слоя экстрагируемого материала) только верхней ветви ленточного транспортера. Вся верхняя часть транспортера условно разделена на восемь зон орошения, поэтому под верхней ветвью ленты расположены восемь сборников мисцеллы и один для сбора мисцеллы, промывающей ленту экстрактора. Сборники соединены с соответствующими насосами, которые объединены в два четырехкорпусных насоса 14, 16. Каждый из восьми центробежных отдельных насосов питает мисцеллой соответствующую форсунку 6. Нижняя ветвь транспортера нерабочая, и в этой зоне лента подвергается вспомогательным операциям (очистке круглой щеткой и промывке частью мисцеллы из дозировочного бачка).

Для обеспечения равномерного распределения орошающей мисцеллы по слою экстрагируемого материала, а также хорошей проницаемости слоя поверхность экстрагируемого материала рыхлится на глубину 100 мм грабельными рыхлителями 7, подвешенными на цепях к крышке экстрактора.

Мисцеллосборники разделены перегородками с отверстиями для перетока мисцеллы последовательно из сборника в хвостовой части экстрактора в головной.

В верхней части корпуса расположен загрузочный бункер 10, над которым установлен шлюзовой затвор 9 с индивидуальным электроприводом. Загрузочный бункер экстрактора имеет два ограничителя 11, 12 (верхний и нижний) флажкового типа с микропереключателями МП-1 для автоматического управления загрузкой аппарата экстрагируемым материалом. При этом также обеспечивается создание слоя материала, играющего роль затвора, который препятствует прорыву паров растворителя за пределы экстрактора. В нижней части загрузочного бункера расположен вертикальный регулировочный шибер 8, снабженный указателем, с помощью которого устанавливают определенную высоту (0,8… 1,4 м) слоя материала. В хвостовой части экстрактора снизу находится разгрузочный бункер с расположенным в самом низу двусторонним лопастным шнеком 1 и шлюзовыми затворами.

Для предотвращения прорыва паров бензина из рабочего объема экстрактора в цех в месте стыковки корпуса и крышки в желоб наливают воду, т. е. создают гидравлический затвор.

Экстрактор работает следующим образом. Экстрагируемый материал, подготовленный в виде лепестка либо в виде крупки, подается транспортером и после прохождения электромагнита через шлюзовой затвор поступает в загрузочный бункер, откуда постепенно увлекается ленточным транспортером. При движении ленты экстрагируемый материал орошается через форсунки сначала концентрированной мисцеллой, а затем мисцеллой все более слабой концентрации. Свежий материал орошается крепкой мисцеллой, а материал в конце пути на ленте — чистым растворителем. Мисцелла или растворитель, фильтруясь через слой материала, экстрагирует из него масло. Пройдя через слой материала и сетчатую ленту, мисцелла стекает в соответствующий мисцеллосборник, откуда откачивается и подается вновь на орошение.

В хвостовой части экстрактора проэкстрагированный материал после зоны стока разрыхляется разгрузочным разрыхлителем и сбрасывается в разгрузочный бункер. Здесь материал двусторонним лопастным шнеком подается на два шлюзовых затвора и выводится из экстрактора.

Мисцелла при фильтрации через высокий слой материала очищается от взвесей и не нуждается в специальной очистке на фильтрах после выхода из экстрактора.

Основные технические данные экстрактора МЭЗ-350.

Производительность по семенам, т/сут:

подсолнечника и хлопчатника 380.

сои 140.

Скорость подаваемого в экстрактор растворителя, м3/ч 5…6.

Масличность шрота, %, при переработке:

подсолнечника и хлопчатника 1,0.

сои 0,6…0.7.

Концентрация мисцеллы, %, при переработке:

подсолнечника и хлопчатника 2S…30.

сои 25—35.

Установленная мощность электродвигателей приводов, кВт:

экстрактора 3.

шлюзового затвора загрузочного бункера 0,6.

разгрузочного бункера 1,5.

Габаритные размеры, мм:

длина 18 450.

ширина 3950.

высота 9750.

Масса, кг 57 400.

В карусельных экстракторах реализуется принцип многоступенчатого орошения слоя маслосодержащего материала с фильтрацией рециркулирующей мисцеллы через слой экстрагируемого материала.

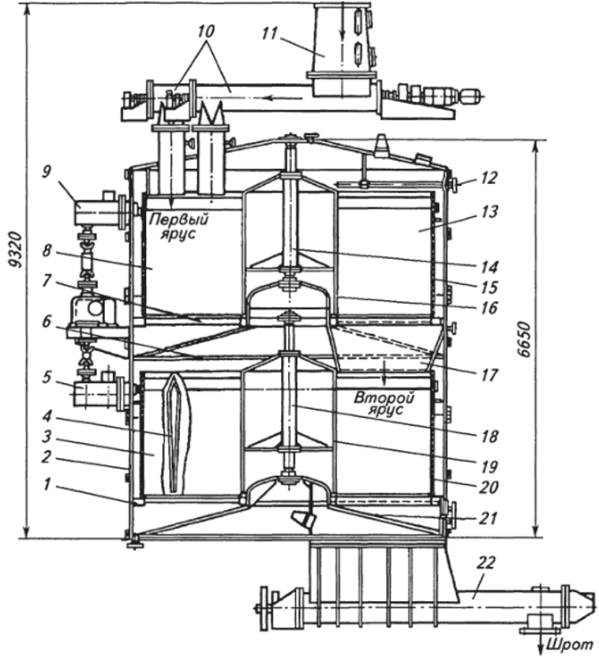

Двухъярусный роторный карусельный экстрактор представляет собой аппарат, состоящий из цилиндрического корпуса 2 (рис. 8.42) и двух вращающихся роторов (верхнего 8 и нижнего 3) с собственными валами 14 и 18. У каждого ротора внешняя 15, 20 и внутренняя 16, 19 обечайки образуют кольцевое пространство, которое разделено вертикальными радиальными перегородками 4, 13 на восемнадцать камер. В поперечном сечении форма этих перегородок сужается книзу, что способствует перегрузке материала на нижний ярус или в разгрузочный бункер без зависания в камере. Привод обоих роторов общий, причем они приводятся во вращение через зубчато-цепные передачи 5 и 9, которые, в свою очередь, получают вращение через валы с шарнирами.

На обоих ярусах экстрактора по два днища: верхнее 1,7— зеерное (щелевое) и нижнее 6, 21 — сплошное с уклоном 12″ к внеш;

Рис. 8.42. Двухъярусный роторный карусельный экстрактор:

1, 7—верхнее зеерное днише; 2—корпус; 3 — верхний ротор; 4, 13— радиальные перегородки; 5, 9— зубчато-цепные передачи; б, 2/ —нижнее сплошное днише; ?—нижний ротор; 10— шнеки; 11 — загрузочный бункер; /2—орошающие трубы; 14— вал верхнего ротора; 15, 20— внешняя обечайка верхнего и нижнего роторов; 16, 19— внутренняя обечайка верхнего и нижнего роторов; 17 — шахта перегрузки; 18— вал нижнего ротора; 22— разгрузочный шнек нему периметру экстрактора. На каждом сплошном нижнем днище расположены вертикальные радиальные перегородки, выгораживающие камеры для сбора мисцеллы (мисцеллосборники) и направления ее к рециркуляционным насосам.

Исходный экстрагируемый материал загружается через загрузочный бункер 11 двумя параллельно расположенными шнеками 10 разной длины, что обеспечивает равномерность загрузки камер экстрактора. Загрузочные шнеки имеют индивидуальные приводы.

На верхнем ярусе материал перемещается радиальными лопатками ротора по неподвижному зеерному днищу и проходит восемь ступеней орошения мисцеллой, подаваемой рециркуляционными насосами через орошающие трубы 12 (разбрызгиватели). Система рециркуляции мисцеллы обеспечивает общее противоточное движение экстрагируемого материала и мисцеллы, т. е. по направлению к месту ввода материала концентрация рециркулируемой мисцеллы повышается.

Совершив практически полный круг по верхнему ярусу, экстрагируемый материал через шахту перегрузки 17 пересыпается из разгружаемой камеры верхнего яруса в загружаемую камеру нижнего яруса. На нижнем ярусе материал также перемещается радиальными лопатками нижнего ротора и проходит еще восемь ступеней орошения мисцеллой уменьшающейся концентрации. Непосредственно перед выходом из экстрактора материал на последней ступени орошается чистым растворителем и проходит зону его стока. Выгрузка материала производится через разгрузочный шнек 22 с индивидуальным приводом.

Чистый растворитель перед подачей в экстрактор отделяют от воды в водоосадителе и нагревают в теплообменнике до рабочей температуры 50…60 «С. Как на нижнем, так и на верхнем ярусе материал орошается с помощью рециркуляционных насосов через разбрызгиватели. Смещение разбрызгивателей по отношению к связанным с ними соответствующими мисцеллосборниками способствует общему противоточному движению материала и мисцеллы. Кроме того, перегородки, разделяющие мисцеллосборники нижнего и верхнего ярусов экстрактора, имеют вырезы, высота которых по отношению к смежным перегородкам обеспечивает перетекание мисцеллы из камеры в камеру с образованием противотока по отношению к движению материала.

Для отвода мисцеллы на рециркуляцию из мисцеллосборников обоих ярусов экстрактора предусмотрены соответствующие патрубки. Через патрубок в нижней части экстрактора мисцелла отводится с нижнего яруса и с помощью насоса подается в орошающие трубы верхнего яруса.

В связи с тем что в загружаемом материале содержится много мелких частиц, которые попадают в фильтрующуюся часть через слой мисцеллы, выводить ее из экстрактора на данной ступени нецелесообразно, поэтому мисцелла из последнего мисцеллосборника подается насосом через разбрызгиватель на материал в третьей по ходу его движения камере. После фильтрации через слой материала на третьей ступени конечная мисцелла отводится из экстрактора. Основные технические данные роторного карусельного экстрактора двух типоразмеров приведены в табл. 8.12.

8.12. Основные технические данные двухъярусного роторного карусельного экстрактора.

Показатель. | 2/5000/1800. | 2/6000/1800. |

Производительность (в зависимости от вида семян и способа подготовки материала), т/сут. | 280…500. | 350…600. |

Масличность, %. Диаметр внутренний, мм: | 0,5… 1,0. | 0,5…0,1. |

корпуса. | ||

ротора. | ||

Высота слоя материала в роторе, мм. | ||

Число роторных камер в ярусе Мощность привода, кВт: | ||

загрузочного шнека. | 4,6. | 4,6. |

ротора. | 4,6. | 4,6. |

разгрузочного шнека Частота вращения шнека, мин-1: | 6,7. | 9,0. |

загрузочного. | 10…40. | 15…67. |

разгрузочного. | 10…44. | 0…125. |

Частота вращения ротора, мин-1 | 29. 173. | 34,5…208. |

Расход пара давлением 0,15 МПа для нагревания мисцеллы, кг/ч. | ||

Габаритные размеры, мм. | 9320×6650×1550. | 9200×7000×1550. |

Масса, кг. |