Литейные сплавы.

Основы технологии машиностроения.

Обработка ответственных деталей

Ликвация — неоднородность химического состава сплава в различных частях отливки. На склонность сплава к ликвации влияют химический состав сплава, интервал кристаллизации, скорость охлаждения отливки и т. д. Различают два основных вида ликвации: дендритную и зональную. Дендритная ликвация характеризуется наличием химической неоднородности в пределах одного зерна сплава, она тем заметнее, чем… Читать ещё >

Литейные сплавы. Основы технологии машиностроения. Обработка ответственных деталей (реферат, курсовая, диплом, контрольная)

Наиболее распространенным литейным материалом является серый чугун, так как он обладает хорошими литейными свойствами, недефицитен и имеет невысокую стоимость. Значительно меньшая часть отливок изготавливается из высокопрочных, ковких и легированных чугунов.

Сталь имеют более высокие механические свойства по сравнению с чугунами, но она значительно дороже, а изготовление из нее отливок связано с рядом трудностей из-за ее низких литейных свойств.

Среди литейных сплавов цветных металлов наиболее широкое применение нашли медные, алюминиевые, магниевые, цинковые и титановые сплавы.

К литейным сплавам предъявляется ряд различных требований, касающихся их механических и физико-химических свойств. Но независимо от этого все литейные сплавы должны обладать определенными литейными свойствами, без учета которых даже при самом совершенном технологическом процессе литья получить качественную отливку не удается.

Литейные свойства сплавов.

Основные литейные свойства это жидкотекучесть, усадка, склонность к ликвации, поглощению газов, образованию трещин и др.

Жидкотекучесть (Ж) — способность металлов и сплавов в жидком состоянии течь по каналам литейной формы, заполнять ее полости и четко воспроизводить контуры отливки.

Жидкотекучесть зависит от природы металла, физических свойств, химического состава, температурного интервала кристаллизации, температуры заливки металла, состояния и свойств литейной формы. Чистые металлы, эвтектики, а также все сплавы, не имеющие интервала кристаллизации, обладают значительно большей жидкотекучестью по сравнению со сплавами той же системы, кристаллизующимися в интервале температур.

Повышение температуры заливки и температуры литейной формы увеличивает Ж сплавов. Увеличение теплопроводности материала формы, как и неметаллические включения в металле, снижает Ж и затрудняет продвижение его в форме.

Чем лучше отделка формы и литниковых каналов, тем быстрее и полнее форма заполняется расплавом.

В практике литейного производства Ж оценивают с помощью специальных спиральных проб, которые заливают расплавленным металлом. Длина заполненной части спирали и служит мерой Ж, которая измеряется в миллиметрах.

Усадка — это свойство литейных сплавов уменьшаться в объеме и линейных размерах при затвердевании и охлаждении. Усадочные процессы в отливках протекают с момента заливки расплавленного металла в литейную форму вплоть до полного охлаждения отливки. На величину усадки влияют, прежде всего, природа металла, химический состав сплава, температура заливки и свойства литейной формы. С повышением температуры заливаемого металла усадка увеличивается. Усадку принято делить на объемную и линейную.

Объемная усадка — это уменьшение объема сплава при его охлаждении в литейной форме. Объемная усадка приводит к образованию в отливках усадочных раковин и рассеянной усадочной пористости.

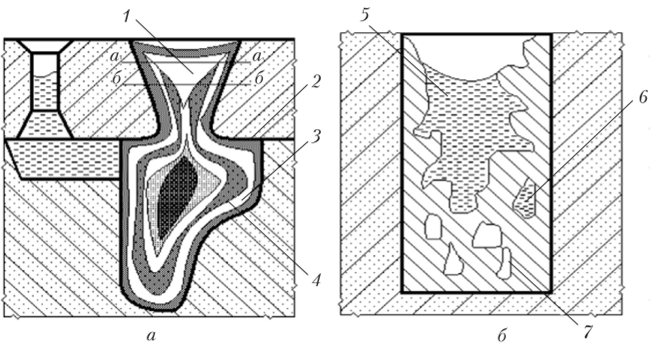

Усадочные раковины — это сравнительно крупные полости, расположенные в местах отливки, затвердевающих последними (рис. 2.2, а). Усадочная пористость — рассредоточенное скопление пустот, образовавшихся в отливке в результате усадки без доступа к ним расплавленного металла (рис. 2.2, б).

При кристаллизации чистых металлов, сплавов, соответствующих по составу эвтектикам, и сплавов с узким интервалом кристаллизации затвердевание отливки происходит послойно, начиная от стенок формы и постепенно передвигаясь в глубь тела отливки. Усадка затвердевшей части восполняется за счет еще не затвердевшей части отливки, уровень металла в которой постепенно (уровни а—а, б—б) понижается до тех пор, пока не закончится процесс затвердевания, по завершении которого появится сосредоточенная усадочная раковина 1.

Если в отливке имеются различные по толщине части, то в первую очередь затвердевает самая тонкая часть. Образующаяся в ней усадочная пустота заполняется жидким металлом 6 из соседней части, которая охлаждается медленнее и в которой образуется усадочная раковина.

Для предотвращения образования усадочной раковины в литейной форме предусматривают установку прибыли, размеры и форму которой подбирают так, чтобы она затвердевала в последнюю очередь, т. е. прибыль должна быть массивнее самой толстой части отливки.

Рис. 2.2. Схема образования усадочной раковины и усадочной пористости:

а — образование усадочной раковины; б — образование усадочной пористости; 1 — сосредоточенная усадочная раковина; 2—4 — последовательно образующиеся слои; 5 — расплав; б — изолированные области;

7 — пористость; а—а, б—б — уровни застывшего металла У сплавов с интервалом кристаллизации в средней части отливок возникает усадочная пористость 7, располагающаяся по границам зерен металла.

Для получения отливок без усадочных раковин и пористости необходимо обеспечить непрерывный подвод расплавленного металла в течение всего периода кристаллизации и охлаждения отливки и обеспечить выравнивание скоростей затвердевания различных ее сечений.

Линейная усадка — это уменьшение линейных размеров отливки при ее охлаждении от температуры заливки до температуры окружающей среды.

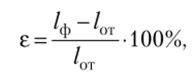

Отливка по своим линейным размерам всегда меньше полости формы, в которой она получена. Эта разница называется абсолютной линейной усадкой. Относительной линейной усадкой называют отношение абсолютной линейной усадки к линейным размерам отливки после полного охлаждения. Линейную усадку определяют соотношением.

где /ф и /от — размеры полости формы и отливки при температуре 20 °C, мм.

Поскольку линейная усадка в отливках практически никогда не бывает свободной, а всегда в той или иной степени затруднена, в отливках возникают упругие и пластические деформации. Внешние, более остывшие слои отливки, затрудняют усадку внутренних горячих слоев, в результате чего внутренние слои будут пластически растянуты, а наружные — упруго сжаты, что приведет к образованию внутренних напряжений. Если величина напряжений превысит предел текучести, то возможно искривление — коробление отливки. Если же величина напряжений превысит величину предела прочности материала, то появятся трещины.

В зависимости от того, в какой период образовались трещины, различают трещины горячие и холодные. Горячие трещины появляются при температуре, близкой к температуре затвердевания сплавов, когда они имеют очень низкую прочность. Поверхность трещины будет темной, окисленной. Холодные трещины возникают в области упругих деформаций, когда сплав полностью затвердел. Холодные трещины образуются в отливках, имеющих большую разницу в толщине тонких и массивных частей, т. е. охлаждающихся неравномерно Поверхность металла в зоне трещины будет неокисленной, так как она образовалась в холодном металле.

Ликвация — неоднородность химического состава сплава в различных частях отливки. На склонность сплава к ликвации влияют химический состав сплава, интервал кристаллизации, скорость охлаждения отливки и т. д. Различают два основных вида ликвации: дендритную и зональную. Дендритная ликвация характеризуется наличием химической неоднородности в пределах одного зерна сплава, она тем заметнее, чем больше скорость затвердевания сплава в форме. Зональная ликвация проявляется в неоднородности структуры и состава в различных частях отливки. Зональная ликвация наиболее опасна, так как ее нельзя устранить термической обработкой. Разновидностью зональной ликвации является ликвация по удельному весу.

Газонасыщение металла происходит из топлива, шихтовых материалов, окружающей среды и из литейной формы, которая при заполнении ее жидким металлом выделяет газы. Газы могут находиться в металле в свободном состоянии или растворяться в нем, образуя оксиды, гидриды, нитриды. Растворенные в металле газы ухудшают его механические свойства и способствуют образованию литейных дефектов — газовых раковин.

Таким образом, литейные свойства являются определяющими при конструировании литой детали, выборе материала и способа получения отливки. Без учета их даже при самом совершенном технологическом процессе литья получить отливку без литейных дефектов невозможно.