Температурный интервал образования горячих трещин

Чтобы установить природу горячих трещин в металле шва, полученные значения температуры их образования сравнивались с температурой солидуса металла шва соответствующего образца. В соответствии с диаграммой плавкости системы А1 — Zn — Mg для сплавов, имеющих такое же содержание цинка и магния, что и металл шва, возможно образование эвтектик с температурой затвердевания 331 и 445 °C, что на 90—170… Читать ещё >

Температурный интервал образования горячих трещин (реферат, курсовая, диплом, контрольная)

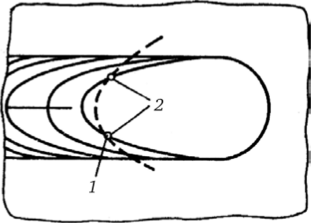

Для измерения температуры образования горячих трещин применяется следующая методика. Поступающий с тензосопротивлений электрический ток записывается одновременно с ЭДС термопары, регистрирующей температуру металла. Полученная таким образом совместная запись деформаций и температур позволяет избежать грубых ошибок при определении момента появления трещин и значительно упрощает обработку данных измерений. При измерениях иголки деформометра располагали симметрично изотермическим слоям (перпендикулярно оси шва) (рис. 5.15), а спай термопары вводили в изотермический слой вместе с одной из иголок деформометра. При таком расположении обе иголки деформометра и спай термопары в любой момент процесса кристаллизации и охлаждения металла шва находятся в одном и том же изотермическом слое в горизонтальной плоскости.

Рис. 5.15. Схема введения спая термопары и иголок деформометра в сварочную ванну:

1 — спай термопары; 2 — иголки деформометра Чтобы уменьшить перепад температур в вертикальной плоскости, для измерений использовали образцы толщиной 2 мм. При сварке таких образцов практически за пределами сварочной ванны устанавливается плоское температурное поле. Поскольку данная схема предусматривает измерение поперечных температурно-временных деформаций, температура образования трещин определялась при сварке проб типа «рыбий скелет», в которых можно легко получить по оси шва продольную трещину определенной длины. Пробы изготавливались из сплава 1 915. Шов выполнялся автоматическим аргонодуговым способом вольфрамовым электродом с присадочной проволокой диаметром 2 мм из сплава АМгб.

Учитывая, что на отдельных участках шва может происходить не только образование трещин, но и их раскрытие при более низких температурах, температура образования трещин определялась в кристаллизационном слое, который проходит через окончание продольной трещины. В настоящих опытах иголки деформометра и спай термопары устанавливались в сечении, расположенном на расстоянии 40 мм от начала шва. Типичная осциллограмма, полученная в процессе образования горячей трещины, приведена на рис. 5.16. В процессе нагрева на кривых температур и деформаций наблюдаются скачки, соответствующие плавлению металла, окружающего иголки деформометра и спай термопары. При этом спай термопары смачивается жидким металлом, а ножки деформометра занимают равновесное положение.

Рис. 5.16. Осциллограмма деформаций при затвердевании металла шва:

а — есть трещины; б — нет трещин После образования из растущих кристаллов жесткого каркаса, способного сдвинуть иголки деформометра, на осциллограмме фиксируется их сближение. Затем иголки резко расходятся. Момент резкого расхождения иголок деформометра и определяет температуру образования горячей трещины в металле шва. Доказательством этого служит наличие в данном изотермическом слое трещины, обнаруживаемой визуально, и отсутствие в момент расхождения иголок деформометра каких-либо ускорений темпа деформирования. Это ускорение было бы неизбежно, если бы трещина появилась спустя некоторый промежуток времени после начала расхождения иголок деформометра. Характер температурно-временных внешних деформаций слоев металла шва, в которых трещина не образовалась, иллюстрируется осциллограммой, приведенной на рис. 5.16, б. В случае отсутствия трещины в металле шва длительный период времени имеют место только внешние деформации сжатия. Определенная в четырех сериях опытов температура образования горячих трещин при сварке оказалась равной 500, 540, 545 и 555 °C. В каждой серии испытывалось по 10 образцов. Результаты измерения температуры, а также состав металла испытанных серий приведены в табл. 5.4.

Чтобы установить природу горячих трещин в металле шва, полученные значения температуры их образования сравнивались с температурой солидуса металла шва соответствующего образца. В соответствии с диаграммой плавкости системы А1 — Zn — Mg для сплавов, имеющих такое же содержание цинка и магния, что и металл шва, возможно образование эвтектик с температурой затвердевания 331 и 445 °C, что на 90—170 °С ниже измеренной температуры образования горячих трещин при сварке. Следует заметить, что температура равновесного ликвидуса для данного сплава лежит на 85—140 °С выше найденного значения температуры образования горячих трещин. Полученные значения температуры образования трещин указывают на то, что каркас сросшихся кристаллов образуется ближе к ликвидусу, чем к солидусу, т. е. трещины образовались в самом начале интервала твердожидкого состояния, а не в конце его, как это можно было ожидать в случае чисто усадочных напряжений.

Поскольку металл содержит кроме цинка и магния примеси марганца, железа, кремния, циркония и титана, которые образуют с алюминием четвертные и другие многокомпонентные эвтектики с более низкой температурой плавления, чем у рассмотренных выше тройных эвтектик, следует ожидать, что испытанные сплавы имеют еще более низкую температуру равновесного солидуса.

Таблица 5.4

Значения температуры образования трещин в зависимости от состава металла шва.

Номер серии. | Содержание элементов, мае. %. | Температура образования трещин, °С. | |||

Zn. | Mg. | Mn. | Zr. | ||

3,9. | 1,4. | 0,4. | 0,16. | 494—507. | |

2,2. | 2,0. | 0,45. | 0,16. | 537—553. | |

2,4. | 2,2. | 0,45. | 0,16. | 540—550. | |

2,6. | 2,5. | 0,47. | 0,16. | 551—558. | |

Примечание: в верхней строке приведены пределы температур, в нижней — средние значения.