Процедура технического перевооружения предприятия на основе модернизации промышленных холодильных систем

Первое и основное направление — это мероприятия чисто технологического характера. Они, как правило, совпадают с главными направлениями технического перевооружения. Второе направление — энергосберегающие технологии. Руководствуясь этими направлениями, каждое предприятие разрабатывает свой экологический раздел программы технического перевооружения. При этом, если комплекс природоохранных… Читать ещё >

Процедура технического перевооружения предприятия на основе модернизации промышленных холодильных систем (реферат, курсовая, диплом, контрольная)

Для повышения эффективности работы российских предприятий, а также повышения их конкурентоспособности как на внутреннем, так и на внешнем рынке, необходимо не только внедрение собственными силами предприятий высокотехнологичного современного оборудования и автоматизированных систем управления, но и оказание финансовой и методической поддержки промышленным предприятиям со стороны федеральных и региональных властей в вопросах модернизации и технического перевооружения.

Основной целью модернизации и технического перевооружения при реструктуризации большинства действующих промышленных предприятий в нынешних российских условиях является повышение рыночной конкурентоспособности, и, в первую очередь, живучести предприятия, обеспечение его стратегической и социальной стабильности.

Современные высокодинамичные изменения рыночной среды, большинства промышленных и потребительских рынков, все более усиливающаяся конкуренция не только со стороны высокоразвитых западных производителей, но и со стороны динамично развивающихся азиатских предприятий, приводят к тому, что отечественные предприятия не могут более полагаться на спонтанные методы работы «вслепую» в расчете на то, что кто-то решит за них накопившиеся проблемы. Их решения, в конце концов, должны основываться на четком просчете рыночных перспектив и на реализации собственных конкурентных преимуществ, что требует проявления осмысленной воли руководства и четкой координации действий между всеми службами предприятия. Это, в свою очередь, позволяет эффективно использовать имеющиеся у предприятия ресурсы, делает его работу на рынке более эффективной, и, следовательно, создает необходимую базу для достижения конкурентоспособности и обеспечения долговременной (стратегической) стабильности.

На рисунке 1.5 представим конкурентные преимущества и конкурентные стратегии, используемые успешными промышленными предприятиями.

В рамках технического перевооружения ООО «Нефтекамский завод грузовых шин» представляется целесообразным провести замену холодильного оборудования. Решение задачи обновления парка устаревшего холодильного оборудования на промышленных предприятиях требует сегодня значительных финансовых затрат. Прежде всего, это связано с тем, что в предыдущие годы этому не уделялось должного внимания. Вот почему сегодня инвестиционная деятельность многих компаний направлена на повышение эффективности существующих производственных мощностей.

Рисунок 1.5. Конкурентные преимущества и конкурентные стратегии Активизируется финансирование и реализация тех проектов, которые направлены на снижение себестоимости, повышение производительности при постоянном улучшении качества выпускаемой продукции [12, с.92]. Кроме того, возрастающие требования к качеству выпускаемой продукции требуют применения высокотехнологичного, современного оборудования.

К сожалению, холодильные системы, используемые в практике деятельности ООО «Нефтекамский завод грузовых шин», не отвечают данным требованиям, представляя собой морально и физически устаревшие виды техники. Таким образом, целесообразность технического перевооружения предприятия, в частности, модернизация холодильных систем, является актуальной и требует незамедлительного решения.

В работе будет рассмотрена процедура технического перевооружения предприятия на основе модернизации промышленных холодильных систем на примере ООО «Нефтекамский завод грузовых шин».

Холодильные машины по принципу получения холода делятся на две группы: работа одной из них связана с затратой механической энергии, другой — с затратой тепла.

К первой группе относятся наиболее распространенные в современной технике компрессионные холодильные машины, ко второй — абсорбционные и пароэжекторные.

Принцип работы компрессионных машин основан на сжатии хладагентов компрессором для их конденсации, в абсорбционных машинах хладагенты поглощаются особыми веществами — абсорбентами с последующим их выпариванием при более высоком давлении, соответствующем давлению конденсации.

В пароэжекторной водяной холодильной машине испарение воды происходит при низком давлении, создаваемом струйным аппаратом — паровым эжектором. Для получения холода применяют также газовые холодильные машины, роль хладагента в которых выполняет воздух. Такие машины входят в состав установок по получению азота, кислорода и аргона из воздуха.

Холодильной установкой называется объединение холодильной машины с другими элементами, осуществляющими процессы распределения и потребления холода. Для получения холода иногда используются машины с незамкнутым циклом, т. е. без возврата испарившегося хладагента, например, установки для получения твердой углекислоты.

Наиболее эффективный способ непрерывного охлаждения связан с процессами кипения жидкого хладагента и его последующей конденсацией в паровых холодильных машинах.

В зависимости от условий использования холода, температурного уровня, конструктивных возможностей и назначения аппаратов, потребляющих холод, а также от требований техники безопасности, применяют систему охлаждения: с промежуточным хладоносителем или непосредственного испарения [32, с.191].

В системе с промежуточным хладоносителем вода, раствор солей или жидкость с низкой температурой замерзания охлаждается в испарителе холодильной машины и по трубопроводам циркуляционным насосам подаются к местам потребления холода. Такие системы используют при передаче холода на значительные расстояния, при разветвленной сети, а также в случаях, когда контакт хладагента с охлаждаемой средой опасен.

В системе с промежуточным хладоносителем процесс теплопередачи происходит дважды: от охлаждаемой среды к хладоносителю и от него в испарителе — к хладагенту, поэтому холодильная установка должна работать с более низкой температурой, чем в системе без промежуточного хладоносителя. Лишь при этом условии будет достигнут необходимый температурный перепад между охлаждаемой средой и хладоносителем.

На циркуляцию хладоносителя, помимо этого, затрачивается энергия, расходуемая насосом. Все это увеличивает вес и стоимость оборудования холодильной установки, вызывает необходимость изготовления и монтажа оборудования для приготовления, хранения, охлаждения и циркуляции хладоносителя.

В системах непосредственного испарения холодильный агент кипит в аппаратах, потребляющих холод. Эти системы применяются в холодильных установках всех диапазонов, особенно при низких температурах охлаждения, когда выбор хладоносителя затруднен. В этих установках тепло сразу передается от охлаждаемой среды к хладагенту. Отпадает необходимость поддержания двойного температурного перепада. Становятся излишними громоздкие системы приготовления и циркуляции хладоносителя. Установки непосредственного испарения экономичнее систем с хладоносителем, однако им также присущи недостатки:

- — отсутствие способности аккумулировать холод;

- — усложнение конструкции аппаратов потребителей холода;

- — необходимость разводки большого количества хладагента, зачастую более взрывоопасного и токсичного, чем хладоноситель, большая опасность его утечки в помещения, где находятся потребители холода;

- — трудность регулирования подачи хладагента к потребителям с колеблющимся притоком тепла.

Кроме того, системы непосредственного испарения нецелесообразно применять при подаче холода из крупных холодильных установок на большие расстояния; при заполнении разветвленных систем дорогостоящими хладагентами; при большом влиянии давления столба жидкого хладагента на температуру его кипения; в установках кондиционирования воздуха при использовании токсичных хладагентов.

По мере усовершенствования способов автоматического регулирования подачи хладагента, оснащения промышленности машинами, защищенными от гидравлических ударов, и перехода на безопасные хладагенты, системы непосредственного испарения, как более экономичные, будут вытеснять системы с промежуточным хладоносителем.

В любой холодильной машине при затрате подведенной извне работы тепло передается от холодного испарителя к теплому конденсатору.

Подбирая хладагенты, имеющие высокие температуры конденсации, или уменьшая подачу воды на конденсатор, можно получить такую температуру охлаждающей воды после конденсатора, которая позволит использовать ее для отопления зданий, горячего водоснабжения и т. д. Такая машина будет работать в режиме теплового насоса, т. е. будет передавать тепло от холодного испарителя к горячему теплоносителю.

Тепловые насосы могут использоваться для установок сезонного отопления и охлаждения зданий. В качестве хладагента применяются фреон-12, фреон-142 и фреон-11. Комбинированное производство тепла и холода позволяет использовать одни и те же установки для конденсирования воздуха — летом и для отопления помещений с подачей тепла или холода на кондиционеры — зимой.

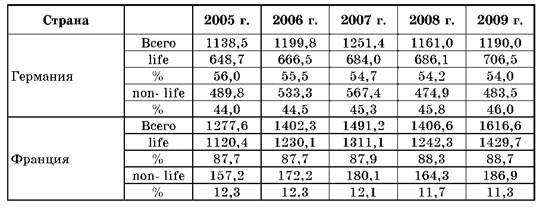

В деятельности ООО «НЗГШ» фреоновая холодильная машина. В таблице 1.3. представим ее краткую характеристику.

Таблица 1.3.

Краткая характеристика фреоновой холодильной машины.

Наименование оборудования. | Температура охлаждающей трубки, оС. | Продолжительность охлаждения стыка. |

Фреоновая холодильная машина (АК-ФВ4М). | (-3) — (-6). | 1−2 цикла вулканизации. |

Фреоновая холодильная машина (латунная трубка диаметром 35−40 мм, по которой протекает охлаждающий агент), предназначена для усиления стыка заготовки с целью предупреждения его расхождения при поддувке на шаблоне и закладывании в прессформы вулканизаторов.

Тепловые насосы позволяют использовать тепло низкого потенциала, применение которого для других целей практически невозможно.

Вода с температурой 30−40 С, нагретая за счет снятия тепла в химических или металлургических производствах, подается на конденсаторы холодильной установки, работающей в режиме теплового насоса, где нагревается до температуры 60−70 С и используется для горячего водоснабжения.

Для упрощения монтажа и эксплуатации отдельные элементы холодильных машин: компрессоры, конденсаторы, испарители, вспомогательная аппаратура, щиты управления конструктивно объединяют и выпускают в виде готовых агрегатов на общей раме или связанных опорах.

В состав агрегата может войти вся холодильная машина или часть ее элементов. Холодильные агрегаты, как правило, компактны, отличаются наименьшей протяженностью трубопроводов, удобны в эксплуатации.

При агрегатировании холодильных машин наиболее сложные и ответственные операции — сборку компрессора с электродвигателем, герметизацию и осушку системы, установку приборов автоматики осуществляют в специально оборудованных сборочных цехах, укомплектованных высококвалифицированным персоналом и современными средствами технического контроля [11, с.217].

Элементы холодильных машин на ООО «НЗГШ» объединяют в агрегаты в различных сочетаниях:

- — компрессорные агрегаты, состоящие из компрессора и двигателя, смонтированных на общей раме. Такие агрегаты применяются как в стационарных холодильных установках, так и в транспортных, где трудно обеспечить необходимую жесткость фундамента под компрессор и двигатель;

- — компрессорно-конденсаторные агрегаты, которые включают компрессор с соответствующей арматурой, двигатель, конденсатор, а также часть вспомогательных аппаратов (маслоотделитель) и щит управления с набором контрольно-измерительных приборов;

- — испарительно-регулирующие агрегаты, применяемые обычно во фреоновых холодильных машинах, собирают на общей раме из испарителя, ресивера, теплообменника и регулирующей станции с соответствующими вентилями и контрольно-измерительными приборами. Такие агрегаты в соединении с компрессорно-конденсаторным агрегатом образуют холодильную машину;

- — испарительно-конденсаторные агрегаты, в которых горизонтальные кожухотрубные испарители и конденсаторы располагают на общей раме, один над другим. На той же раме монтируют теплообменник, фильтр, запорную арматуру и щит для приборов автоматики.

Испарительно-конденсаторные агрегаты крупных турбохолодильных машин дополняют еще и промежуточным баком, в котором осуществляется процесс дросселирования хладагента.

Аппаратные агрегаты могут состоять и из других элементов: конденсатора с ресивером и т. д.

Комплексные холодильные агрегаты включают все элементы машины, необходимые для осуществления полного холодильного цикла. Они состоят из компрессора, конденсатора, испарителя, вспомогательной аппаратуры и приборов автоматики, соединенных трубопроводами в замкнутую единую систему.

К конструкциям холодильных агрегатов на уровне ООО «НЗГШ» предъявляются следующие требования:

- — компактность;

- — удобство демонтажа и ремонта смежных элементов и узлов;

- — одностороннее обслуживание — вентили, смотровые стекла, обращены в одну сторону;

Основой организации ремонта холодильных агрегатов и машин, используемых в практике деятельности ООО «НЗГШ», является система планово-предупредительных ремонтов (ППР), проводимых по заранее составленным графикам. Такая система обеспечивает непрерывное поддержание оборудования в работоспособном состоянии.

На крупных и средних холодильных установках в зависимости от объема работ производят текущий, средний и капитальный ремонт.

В понятие текущий ремонт входит планово-предупредительный (профилактический) осмотр оборудования и сравнительно небольшой по объему ремонт, позволяющий обеспечить работу этого оборудования в последующий межремонтный период.

Для каждого вида ремонта в соответствии с инструкциями заводов-поставщиков оборудования и ведомственными нормативами составляют графики ППР, в которых определяются межремонтные периоды, сроки и объемы ремонтных работ, ответственные за проведение ремонта, а также порядок приемки отремонтированного оборудования в эксплуатацию.

Профилактический осмотр непрерывно действующего холодильного оборудования производится 1 раз в месяц вне зависимости от состояния оборудования. Во время осмотра производится плановая остановка части оборудования холодильной станции, во время которой проверяют наиболее уязвимые детали компрессоров, насосов, мешалок. Оборудование частично разбирают и проверяют состояние узлов и деталей, доступ к которым при работе машин затруднен. Обнаруженные неисправности устраняют, очищают и промывают отдельные узлы, проверяют и регулируют зазоры, проверяют крепления и т. д. Продолжительность остановок не превышает 12 ч.

Не все перечисленные работы выполняют при каждом профилактическом осмотре. Некоторые из них, если при осмотре не обнаружены неисправности, осуществляют только при каждом третьем осмотре, т. е. примерно 1 раз в квартал.

При проведении профилактических осмотров составляют ведомости дефектов, служащие документом для подготовки и проведения последующих ремонтов. Средний ремонт проводится примерно один раз в год, преимущественно в холодное время года, когда тепловые нагрузки на холодильную установку снижаются.

На ООО «НЗГШ» средние ремонты холодильных установок приурочивают к остановке производств, обслуживаемых этой установкой. Если в ходе текущего ремонта выполняют неотложные работы, предупреждающие аварийный износ, то задача среднего ремонта — устранение всех дефектов, обеспечение работоспособности оборудования на длительный срок.

При среднем же ремонте, если уменьшение толщины прокладок не обеспечит компенсацию естественного износа на ближайшие два года, проводят перезаливку подшипников.

Продолжительность среднего ремонта зависит от размеров оборудования, его состояния, подготовленности к ремонту, квалификации персонала и т. д. Срои проведения ремонта могут быть значительно сокращены, а его качество повышено за счет применения узлового метода ремонта, при котором отдельные узлы машин готовят заранее и в процессе ремонта ими заменяют дефектные.

Модернизация оборудования, проводимая во время среднего ремонта, позволяет повысить его долговечность и надежность в работе, увеличить выработку холода, снизить энергетические затраты.

Капитальный ремонт — наибольший по объему вид планово-предупредительного ремонта. После него должна быть восстановлена работоспособность всех узлов и деталей и их паспортная характеристика. Проведению капитального ремонта также предшествуют осмотры оборудования, проводимые при текущем и среднем ремонтах. Интервалы между капитальными ремонтами составляют 3−4 года.

Возросшая культура эксплуатации холодильных установок, автоматизация систем смазки и регулирования, высококачественное проведение текущих и средних ремонтов позволили довести периоды между капитальными ремонтами холодильного оборудования крупных современных предприятий до 8−10 лет, к этому сегодня стремится и ООО «НЗГШ». При техническом перевооружении предприятий вместо очередного капитального ремонта заменяют устаревшее и малоэффективное оборудование на новое, более производительное.

В современных быстроменяющихся условиях ни одно крупное промышленное предприятие не может обойтись без новейшей техники и оборудования, закупаемого в рамках программы технического перевооружения. ООО «НЗГШ» также не является исключением. В рамках осуществления программы перевооружения предприятие готовиться к внедрению прогрессивных видов холодильных систем компании Danfoss (Данфосс), которая является одной из крупнейших датских промышленных концернов.

Данфосс в России располагает производством радиаторных терморегуляторов, регулирующих клапанов, шаровых кранов. Производство сертифицировано в соответствии с европейскими стандартами СEN 215 и ISO 9001.

Важным направлением, учитываемым современными промышленными предприятиями при организации процесса технического перевооружения, является экологическая составляющая. И здесь большое значение приобретает внедрение наиболее совершенных технологий, достигнутых мировой практикой.

Особое внимание уделяется комплексному использованию сырья и образующихся в процессе производства отходов, а также внедрению ресурсои энергосберегающих технологий. Предприятия, реализующие программы технического перевооружения, разрабатывают экологические разделы программы, в которых определяются основные направления по снижению вредного воздействия промышленности на окружающую среду.

Первое и основное направление — это мероприятия чисто технологического характера. Они, как правило, совпадают с главными направлениями технического перевооружения. Второе направление — энергосберегающие технологии. Руководствуясь этими направлениями, каждое предприятие разрабатывает свой экологический раздел программы технического перевооружения. При этом, если комплекс природоохранных мероприятий не обеспечивает снижение концентрации вредных веществ в окружающей среде до нормативных, как последняя мера снижается объем производства [25, с.196].

Кроме загрязнения водоемов и атмосферы, на крупных промышленных предприятиях есть еще одна не менее важная проблема — отходы производства. Из-за неудовлетворительного использования количество накопленных отходов постоянно растет, выводится из оборота все больше площадей земли и вторично загрязняется окружающая среда. Именно поэтому учет экологического фактора в процессе осуществления технического перевооружения приобретает особую значимость.

Таким образом, планы технического перевооружения и реконструкции действующих подразделений ООО «Нефтекамский завод грузовых шин» включают наличие проектно-сметной документации, расчеты потребности в капитальных вложениях и оборудовании, нормативы удельных капитальных вложений на единицу мощности, нормативы продолжительности строительства и освоения производственных мощностей.

Техническое перевооружение обладает определенными преимуществами перед новым строительством, поскольку оно позволяет в короткие сроки усовершенствовать накопленные в прошлом элементы основных фондов.

Техническое перевооружение крупного промышленного предприятия требует соблюдения многих современных требований к данному процессу. Одним из таких требований является соблюдение требований международных стандартов качества.

Проанализировав деятельность ООО «Нефтекамский завод грузовых шин», мы видим, что процесс технического перевооружения происходит планомерно, учитывая современные требования к подобного рода процессам. Однако, необходимо отметить негативный момент — техническое перевооружение на современном этапе не охватывает в полном объеме процессы модернизации холодильного оборудования предприятия, от эффективного функционирования которого во многом зависит бесперебойная, четко отлаженная работа ООО «Нефтекамский завод грузовых шин». Именно поэтому в работе будут сформулированы предложения по техническому перевооружению предприятия путём модернизации промышленных холодильных систем (на примере ООО «Нефтекамский завод грузовых шин»).