Расчет динамики модельного трехступенчатого привода

Чете горения зернистого пороха как в сосуде С5, так и в сосуде С4. В расчетах варьировалось число «эквивалентных» фракций MFR, на которые разбивалась горящая в каждом из сосудов масса зерен пороха. Результаты расчета сравнивались с результатами расчета с использованием Алгоритма 1 в сосуде С4 и Алгоритма 2 с MFR = 50 в сосуде С5, представленными на рис. 8.16, кривые б, для давлений, и рис. 8.17… Читать ещё >

Расчет динамики модельного трехступенчатого привода (реферат, курсовая, диплом, контрольная)

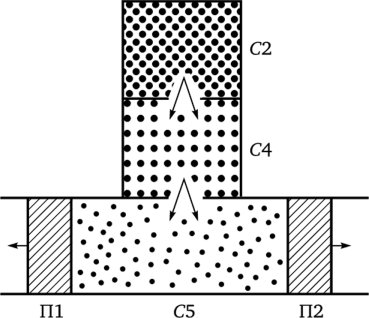

Распространение Алгоритма 1 на расчет перетока и догорания зерен в системах объемов, являющихся структурно более сложными, чем изображенная на рис. 8.1, затруднено описанными выше причинами. Преодоление этих трудностей осуществляется совместным использованием Алгоритма 1 и Алгоритма 2 или переходом к использованию Алгоритма 2 во всех объемах системы. Проиллюстрируем эти возможности расчетом динамики трехступенчатого газового привода, изображенного на рис. 8.15.

Привод состоит из сосуда-газогенератора С2, проточного сосуда С4 и сосуда С5, содержащего два подвижных элемента постоянной массы.

Рис. 8.15. Схема трехступенчатого пиропривода разделения корпуса

и оболочки

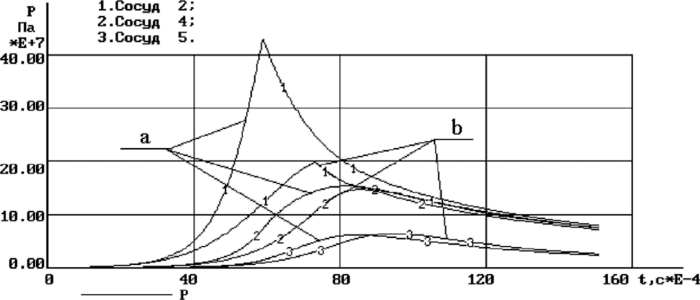

Начальные объемы всех сосудов одинаковы, размеры сосудов С2 и С4 совпадают с таковыми для сосуда С2 (см. рис. 8.1). Заряд в С2 и массы поршней в С5 такие же, что и для привода на рис. 8.1. Газодинамические связи сосудов С2, С4, С5 имеют диаметр 0,016 м, что соответствует площади F = 0,2011 • 10_3 м2. Связь сосудов С2 и С4 перекрыта мембраной, прорываемой перепадом давления 0,294−107 Па (30 ата). Связь С4 и С5 открыта, поршни в сосуде С5 не форсированы. На рис. 8.16 изображено изменение давления в сосудах С2, С4, С5, полученное в расчете без учета перетока зерен пороха (кривые а), и с учетом перетока зерен (кривые б).

В последнем случае варьировалось задаваемое в сосуде С5 число «эквивалентных» фракций зерен MFR. В диапазоне 10—50 заметного влияния числа MFR на давление в сосудах (в пределах А—5 знаков после запятой) не обнаруживалось. Отличие давления в С5, рассчитанного при MFR = 50 от такового при MFR — 1 не превышало 1% в конце периода полного сгорания заряда пороха. На рис. 8.17 изображено изменение.

Рис. 8.16. Давление Р в сосудах С2 (кривая 1), С4 (кривая 2), С5 (кривая 3) без учета перетока зерен (кривые а), и с учетом перетока зерен (кривые б).

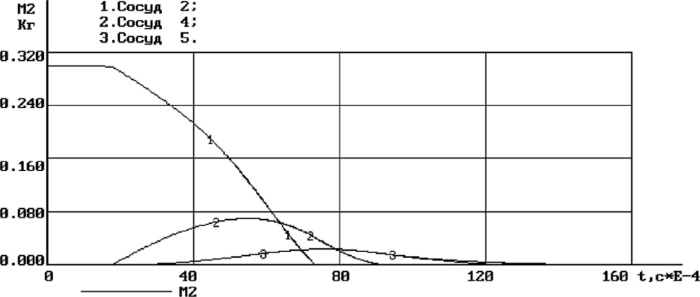

Рис. 8.17. Масса зерен пороха Р в сосудах С2 (кривая 7), С4 (кривая 2),.

С5 (кривая 3) для MFR = 1,10, 50

массы пороховых зерен в сосудах С2, С4, С5, полученное в расчете с учетом перетока зерен пороха для случаев MFR = 1, 10, 50. Для всех трех случаев кривые практически совпадают.

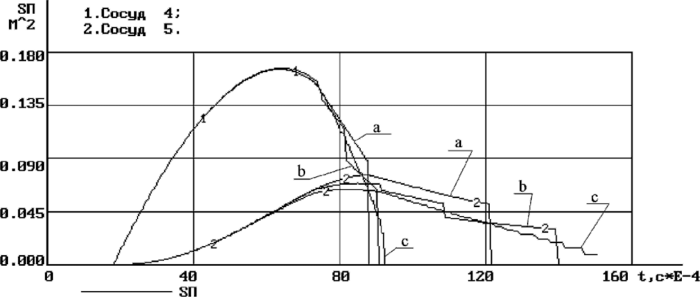

На рис. 8.18 изображено изменение площади поверхности горения пороховых зерен в сосудах С4, С5, полученное в расчете с учетом перетока зерен пороха для случаев MFR = 1,10, 50. Изменение площади в сосуде С4, где используется Алгоритм 1, практически не зависит от MFR. Изменение площади в сосуде С5 зависит от заданного числа «эквивалентных» фракций. Кривые 2 на рисунке соответствуют MFR = 1 (случай a), MFR = 10 (случай b), MFR = 50 (случай с). Ступеньки на кривых соответствуют моментам полного выгорания «эквивалентных» фракций трубчатых зерен, сгорающих по цилиндрическим поверхностям. Несмотря на различие кривых Sn (t) на стадии догорания, кривые давления в С5 для всех трех случаев практически совпадают.

С целью изучения возможностей Алгоритма 2 проводился расчет динамики привода (см. рис. 8.15) с использованием Алгоритма 2 при рас;

Рис. 8.18. Изменение во времени площади поверхности горения зерен пороха SI1 в сосудах С4 (кривая 7), С5 (кривые 2)

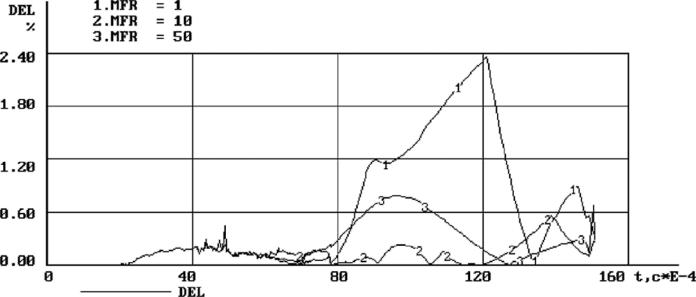

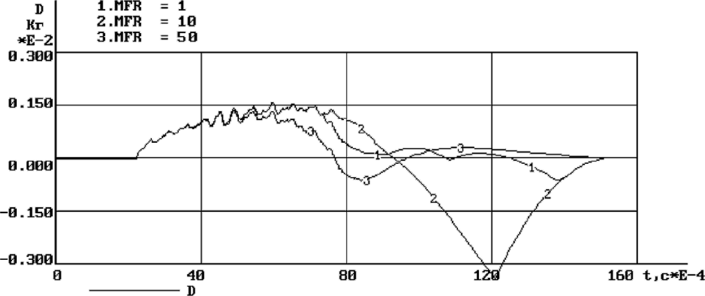

чете горения зернистого пороха как в сосуде С5, так и в сосуде С4. В расчетах варьировалось число «эквивалентных» фракций MFR, на которые разбивалась горящая в каждом из сосудов масса зерен пороха. Результаты расчета сравнивались с результатами расчета с использованием Алгоритма 1 в сосуде С4 и Алгоритма 2 с MFR = 50 в сосуде С5, представленными на рис. 8.16, кривые б, для давлений, и рис. 8.17 для массы пороховых зерен. На рис. 8.19 изображено изменение относительной погрешности расчета давления в сосуде С5 для случаев MFR = 1, 10, 50. Максимальная погрешность составляет 2,4% в случае MFR = 1. Погрешность не убывает при переходе от MFR = 10 к MFR = 50 и составляет менее 1%. Это обусловлено тем, что лимитирующим точность фактором является шаг по времени. На рис. 8.20 изображено изменение абсолютной погрешности расчета массы пороховых зерен в сосудах С4 и С5 для тех же условий, что и на рис. 8.19.

На рис. 8.21 изображено изменение площади поверхности горения пороховых зерен в сосудах С4, С5, полученное в расчете для случаев MFR = = 1, 10, 50. Несмотря на то, что на стадии догорания зерен пороха кри.

зис. 8.19. Относительная погрешность расчета давления Р в сосуде С5 при MFR =1(7), MFR = 10 (2), MFR = 50 (3)

Рис. 8.20. Абсолютная погрешность расчета массы зерен пороха М2 в сосуде С5 при MFR =1(7), MFR = 10 (2), MFR = 50 (3).

Рис. 8.21. Изменение во времени площади поверхности горения

зерен пороха 5П в сосудах С4 (кривые 1) и С5 (кривые 2) для случаев MFR = 1 (a), MFR = 10 (Ь), MFR = 50 (с)

вые зависимостей площади поверхности горения от времени существенно отличаются друг от друга, это не приводит к существенному отличию соответствующих кривых изменения давления и массы друг от друга. Последнее свидетельствует о достаточно высокой точности подхода к расчету горения зернистого топлива в системах сообщающихся сосудов, основанной на применении Алгоритма 2 во всех полостях расчитываемой системы. При этом Алгоритм 2 оказывается весьма экономичным, что позволяет выбирать задаваемое число MFR в диапазоне 1—10 для шагов по времени, обеспечивающих интегрирование дифференциальных уравнений с локальной погрешностью, не превышающей 0,1%.

Выводы по результатам расчетов

Проведенные расчеты позволяют судить о качестве построенных алгоритмов и значимости учета влияния перетока зерен на динамику пироприводов с зернеными зарядами.

Расчетами подтверждена работоспособность и достаточно высокая точность построенных алгоритмов расчета горения газо-пороховой смеси в проточном или непроточном сосуде, а также в произвольной системе сообщающихся сосудов, заполняемой из смежных газогенераторов с монодисперсным зернистым зарядом.

В численном эксперименте показано, что переток зерен пороха из сосуда в сосуд может оказывать существенное влияние на внутрибаллистические и динамические параметры тепломеханических систем с зернеными пороховыми зарядами.

Применительно к рассмотренному двухступенчатому пироприводу исследовано влияние площади газодинамической связи на процесс перетока зерен из сосуда в сосуд. Показано, что влияние перетока на функционирование привода оказывается существенным при функционировании газогенератора в критическом режиме с достаточно большой площадью критического сечения.