Анализ системы управления качеством и процесса внедрения бережливого производства на ОАО «Нефтекамскшина»

Совместными усилиями ОАО «Нефтекамскшина» и управляющей компании «Татнефть-Нефтехим» решается и другой блок не менее важных вопросов, предусмотренных в программе стратегического развития ОАО «Нефтекамскшина» на период до 2015 года. В ней, в частности, предусмотрено создание производства высокоэффективных радиальных шин для современных зарубежных полноразмерных внедорожников, которые сегодня… Читать ещё >

Анализ системы управления качеством и процесса внедрения бережливого производства на ОАО «Нефтекамскшина» (реферат, курсовая, диплом, контрольная)

Направления и методы исследования потребителей продукции в значительной степени отличаются в зависимости от того, является ли рынок промышленным или потребительским.

Промышленный рынок представляет собой совокупность взаимоотношений между деятелями рынка (производители, посредники, потребители, банки, государственные органы, агенты, брокеры, и т. п., фирмы, предлагающие услуги, и т. д.), осуществляемые в границах определенной территории в определенный момент времени.

В отличие от промышленных деятелей, розничный покупатель действует на рынке не с целью получения прибыли, а для удовлетворения своих личных потребностей. При этом чаще всего люди совершают покупки самостоятельно и выступают только в роли покупателей. В роли продавцов на потребительском рынке выступают компании.

Поставка шин на вторичный рынок (для автотранспорта, находящегося в эксплуатации) занимает большую часть в совокупных продажах ОАО «Нефтекамскшина» — 57,1%.

Доля поставок шин на экспорт увеличилась с 19,5% в 2006 году до 20,9% в 2007 году.

ОАО «Нефтекамскшина» постоянно работает над обновлением моделей шин. Предприятие выпускает новую продукцию, среди которой шины улучшенного качества «Кама-Euro», которые изготавливаются по технологии Pirelli. К числу новых разработок относятся «зеленые» шины, изготавливаемые из резиновой смеси с заменой технического углерода на систему кремнезем-силан (белую сажу). Следующее направление развития — это производство цельнометаллокордных шин для автобусов и грузовых автомобилей. В России потребность в таких шинах растет ежегодно.

Одним из приоритетов ОАО «Нефтекамскшина» является постоянное обновление ассортимента выпускаемых шин, исходя из требований рынка.

К факторам, обеспечивающим конкурентное преимущество ОАО «Нефтекамскшина» относятся:

- -постоянное улучшение качественных характеристик шин, при сохранении конкурентоспособного уровня затрат;

- -применение инновационных технологий производства, в том числе НОУ-ХАУ ведущих мировых фирм-производителей шин;

- -обновление основного технологического оборудования, автоматизация производственного процесса, с целью улучшения качества выпускаемой продукции;

- -широкая номенклатура выпускаемой продукции и постоянное обновление ассортиментного ряда с учетом изменения предпочтений потребителей;

- -поддержание связей с потребителями с целью удовлетворения требований по качественным характеристикам, организация сбыта продукции для комплектации легковых автомобилей, грузовой и специальной техники;

- -наличие в холдинговой компании сервисных подразделений, занимающихся сбытом, транспортным и материальным обеспечением, машиностроением, научными исследованиями, что обеспечивает возможность контроля материнской компанией капитальных и операционных затрат

Функции разработки новых шин, освоения новых рецептур и новых материалов выполняет ООО «Научно-технический центр «КАМА».

ООО «Торговый дом «Кама» выполняет функцию реализации продукции, а также изучение и расширение рынка сбыта, формирование ассортиментного ряда, определение политики продаж, определение потенциальных потребителей и размещение шинной продукции на рынке.

Стабильное снабжения сырьем, осуществляемое ООО «Татнефть-Нефтехимснаб», и ритмичная отгрузка готовой продукции Торговым домом «Кама» создают условия для стабильной работы ОАО «Нефтекамскшина».

Как видно, ассортимент выпускаемой предприятием продукции довольно широкий. Это обуславливает стабильно высокий сбыт выпускаемой продукции.

Особой заботой объединения всегда было повышение качества продукции. Поэтому предметом особой гордости стал международный сертификат TUV CERT, подтверждающий, что система управления качеством на предприятии соответствует международному стандарту качества ИСО 9001. Разумеется, это потребовало перестройки многих служб, подготовки специалистов. Это потребовало получения дополнительного образования и от высших менеджеров предприятия. Пройти международную сертификацию — дело и непростое, и недешевое, но таковы требования внешнего рынка, на который выходят шинники. Таковы сейчас требования и российских автозаводов, в первую очередь, главного партнера — АвтоВАЗа. Поэтому после трудной совместной работы, проделанной руководством, техническими службами, службами снабжения, маркетинга, в сентябре 2000 года разработка и внедрение системы качества в соответствии с требованиями ИСО 9001 была завершена. В конце декабря 2000 года аудиторами немецкой фирмы TUV CERT был проведен сертификационный аудит. Они отметили блестящую подготовку подразделений, неформальный подход к системе качества, знание и грамотное применение персоналом документов системы качества. Результаты проверки были направлены в Германию для оформления, и в феврале 2001 года ОАО «Нефтекамскшина» одним из первых предприятий республики получила сертификат TUV CERT. Разумеется, работа на этом не остановилась — в апреле 2003 года успешно был пройден аудит на соответствие стандартам ИСО 9001 в новой версии 2000 года.

Не каждое шинное предприятие может похвастаться лабораторией испытания шин (ЛИШ), но даже среди тех, кто имеет подобную, многие могут только мечтать о таком оснащении, а между тем именно ЛИШ можно назвать одним из главных элементов системы управления качеством. Именно и только ЛИШ может встать на пути возможного брака, который не виден невооруженным глазом.

1 июля 2002 года была создана управляющая компания «Татнефть-Нефтехим», координирующая весь процесс — от поставок сырья до реализации готовой продукции. Создание управляющей компании стало завершающим штрихом огромной работы, проведенной совместными усилиями нефтяников и шинников после того, как в 2000 году контрольный пакет акций ОАО «Нефтекамскшина» был передан ОАО «Татнефть». Объединение в этой структуре девяти нефтехимических производств стало завершающим этапом создания вертикально интегрированной структуры, стабилизирующей работу Нефтекамских шинников и позволяющей оперативно решать не только текущие производственные вопросы, но и, что еще важнее, ставить стратегические задачи. Конечным продуктом должны стать современные и эффективные шины «Кама», которые позволят не только удержать треть российского рынка, но и двинуться дальше — на зарубежные рынки.

Совместными усилиями ОАО «Нефтекамскшина» и управляющей компании «Татнефть-Нефтехим» решается и другой блок не менее важных вопросов, предусмотренных в программе стратегического развития ОАО «Нефтекамскшина» на период до 2015 года. В ней, в частности, предусмотрено создание производства высокоэффективных радиальных шин для современных зарубежных полноразмерных внедорожников, которые сегодня составляют в России внушительный парк автомобилей. Линия по созданию шин для джипов, а также легких грузовиков планируется с годовой мощностью 300 тыс. штук в год. Однако на первом месте в списке приоритетов стоит производство цельнометаллокордных (ЦМК) грузовых шин с планируемым объемом 600 тыс. шин в год, предназначенных для комплектации современных грузовых автомобилей и автобусов [29].

Наиболее важными критериями удовлетворенности потребителей качеством шин в соответствии с СтП 11.88 являются:

- -безопасность: хорошие сцепные свойства на сухой и мокрой дороге, устойчивость и управляемость, скоростные характеристики, отсутствие аквапланирования, безопасность экологическая и техническая, при которой повреждение и сброс давления в шине не приводят к аварийной ситуации;

- -комфортабельность снижение внешнего шума и вибраций, устойчивость при высоких скоростях, способность «сглаживать» неровности пороги;

- -экономичность (топливная экономичность, снижение стоимости, повышение ресурса и ремонтопригодности).

Задача повышения потребительских свойств решается за счет усовершенствования конструкции шин, применения прогрессивных шинных эластомеров и кордных материалов, что, естественно, подразумевает внедрение новых технологических процессов и оборудования. При этом есть два альтернативных варианта развития: эволюционный и нетрадиционный (путь кардинальных изменений).

Целью оценки удовлетворенности потребителей продукции ОАО «Нефтекамскшина» является:

- -получение информации, относящейся к восприятию потребителями выполнения ОАО «Нефтекамскшина» их требований;

- -предоставление информации об удовлетворенности потребителей для анализа высшему руководству и заинтересованным подразделениям ОАО «Нефтекамскшина».

Для комплектующих заводов и дилеров разрабатывается совместная анкета с ООО «ТД «Кама».

По результатам обработки анкет по каждой категории потребителей УОПиО составляет «Отчет об удовлетворенности потребителей по результатам анкетирования» в произвольной форме, содержащий следующую информацию:

- — количество опрошенных потребителей;

- — количество ответивших потребителей;

- — удовлетворенность потребителей;

- — причины неудовлетворенности потребителей (при возможности);

- — основные пожелания потребителей;

- -о выполнении ранее принятых мероприятий, направленных на повышение удовлетворенности потребителей.

В течение 2010 года основные автозаводы — потребители (ОАО «АвтоВАЗ», ОАО «КамАЗ», ООО «ПАЗ», ОАО «АЗ «Урал») оценили ОАО «Нефтекамскшина» как «Отличный» и «Надежный» поставщик.

Таблица 2.2.1. Оценка удовлетворенности потребителей

Автозаводы. | Период. | Оценка. |

ОАО «АВТОВАЗ». | 2011 г. | Отличный. |

ОАО «КАМАЗ». | 2 квартал. | Надежный. |

ООО «ПАЗ». | 2 квартал. | Отличный. |

ОАО «АЗ «Урал». | 1 полугодие. | Отличный. |

По результатам комплексной оценки за 2010 г по ассортименту ОАО, набрано 100 баллов из 100 возможных, что соответствует рангу «Потребитель восхищен».

Согласно требованиям СТП 11.88 (п. 2.6), ранг снижен до показателя «Потребитель удовлетворен», т.к. удовлетворённость ниже 71%:

- — по категории «комплектующие автозаводы» у 1 потребителя из 11 (ООО «ТЗК ГАЗ»);

- — по категории «продавцы — дилерская сеть» у 22 из 141 потребителя.

По комплектующим автозаводам:

- — средний уровень удовлетворенности составил 86,47%, против 88,01% в 2009 году;

- — снижение удовлетворенности потребителей, в сравнении с 2009 годом, произошло по показателям:

- а) качество продукции с 94,24% до 86,47% (снижение на 8,2%);

- б) товарный вид продукции с 88,58% до 83,64% (снижение на 5,6%);

- — потребители наиболее удовлетворены по показателям «обеспечение сопроводительной документацией» и «быстрота реагирования на жалобы и рекламации по качеству». По этим же показателям произошло увеличение уровня удовлетворенности: с 86,89% до 90,0% и с 84,63% до 90,0% соответственно.

По дилерской сети:

- — средний уровень удовлетворенности составил — 79,82%, против 80,11% в 2009 году;

- — снижение произошло по показателям:

- а) быстрота реагирования на жалобы по поставкам с 75,92% до 73,705% (снижение на 2,22%);

- б) выполнение объема поставок с 79,65% до 77,89% (снижение на 1,76%);

- — потребители наиболее удовлетворены по показателю «обеспечение сопроводительной документацией» — 86,24%;

Основные пожелания потребителей:

- — снизить цены на продукцию;

- — повысить качество работы с рекламацией (оперативность);

- — улучшить выполнение объема и графика поставок.

по предприятиям, проводящим эксплуатационные испытания шин:

- — средний уровень удовлетворенности составил — 93,59%, против 95,52 в 2009 году.

- — снижение произошло по всем оцениваемым показателям;

- — потребители наиболее удовлетворены по показателю «устойчивость на дорогах с сухим покрытием» — 94,31%.

Обратная связь с потребителями.

Рекламации:

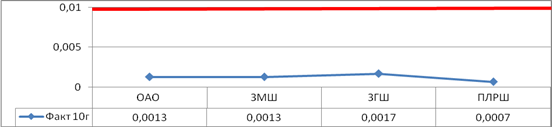

По ОАО рекламации составили 0,0013% от объема выпущенной продукции, что не превышает контрольной цифры — н/б 0,01%.

Рис. 2.2.1 Уровень рекламации за 2011 г.

Потери от рекламаций составили:

Потери в рублях от товарной продукции:

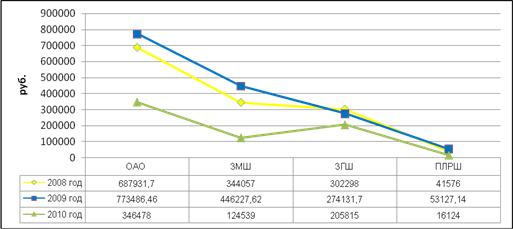

Рис. 2.2.2 Потери в рублях Таким образом, потери от рекламаций в рублях в 2008 году составили 687 931,1 по ОАО «Нефтекамскшина» в целом, в том числе: ЗМШ — 344 057 руб.; ЗГШ — 302 298 руб.; ПЛРШ — 41 576 руб.

По итогам 2009 года потери от рекламаций в рублях составили 773 486,46 руб. по ОАО «Нефтекамскшина» в целом, в том числе: ЗМШ — 446 227,62 руб.; ЗГШ — 274 131,7 руб.; ПЛРШ — 53 127,14 руб.

В 2010 году потери от рекламаций в рублях составили 346 478 руб. по ОАО «Нефтекамскшина» в целом, в том числе: ЗМШ -124 539 руб.; ЗГШ — 205 815 руб.; ПЛРШ — 16 124 руб.

Исходя из данных, представленных на рисунке 2, можно заключить, что налицо тенденция к снижению снижения уровня потерь от рекламаций в рублях. По ОАО «Нефтекамскшина» снижение составило на 49,63% к 2010 году (в сравнении с 2008 годом).

В сравнении с 2009 годом процент снижения составил 55,2%. Это обстоятельство обусловлено наличием тенденции увеличения потерь от рекламаций в 2009 году по сравнению с 2008 годом на 12,44%.

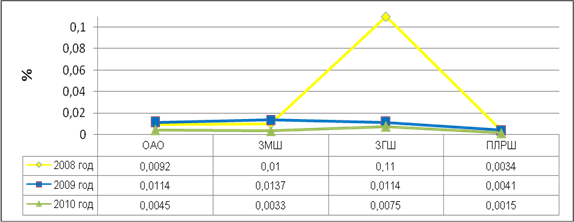

Рис. 2.2.3 Потери от рекламаций в %.

Уровень дефектности (РРМ):

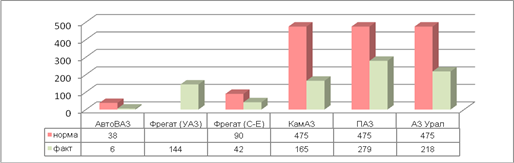

РРМ шин (поставляемых на автозаводы) лучше установленных в Целях в области качества, и составили:

Таблица 2.2.2.Уровень дефектности

Автозавод. | 2009 г. | 2010 г. | 2011 г. | ||||

Кол-во дефектной продукции. | РРМ. | Кол-во дефектной продукции. | РРМ. | Кол-во дефектной продукции. | РРМ. | норма (снижение на 5% от уст. в контрактах). | |

АвтоВАЗ. | |||||||

Фрегат (УАЗ). | ; | ; | не уст. | ||||

Фрегат (Солерс-Елабуга). | ; | ; | 91,5. | ||||

КамАЗ. | |||||||

ПАЗ. | |||||||

АЗ Урал. |

По остальным комплектующим автозаводам РРМ = 0.

Рис. 2.2.4 РРМ по автозаводам — потребителям за 2011 г В том числе, получено дефектной продукции по:

- — ЗМШ — 27 (против 22 шт. в 2009г),

- — ЗГШ — 45 (против 28 шт. в 2009г): 12 (11) — а/п, 33 (17) — а/к.

Приоритетным направлением деятельности ОАО «Нефтекамскшина» является:

- — увеличение объемов производства промышленной продукции;

- — повышение качества выпускаемой продукции;

- — ввод новых мощностей и освоение новых типоразмеров шин;

- — улучшение финансового состояния предприятия;

- — оптимизация структуры управления и вывод непрофильных видов деятельности.

На сегодняшний день ОАО «Нефтекамскшина» является самым крупным предприятием по производству шин современных типоразмеров и конструкций, как в России, так и в странах СНГ, обладает современной технологической и доступной сырьевой базой, имеет квалифицированный персонал.

Каждая единица продукции сертифицирована на соответствие российским и международным стандартам. Действенность системы качества засвидетельствована сертификатами соответствия Международному стандарту ISO 9001.

Преобладающая часть продукции — каучука и резиновых изделий — реализуется на внутреннем рынке страны самими предприятиями посредством прямых поставок (нередко по взаимозачетам) на смежные заводы. Специфика реализации шинной продукции заключается в том, что крупные поставки все еще направляются на автомобильные заводы: для комплектации новых автомобилей идет 30% всего выпуска легковых и 22% грузовых шин. Поскольку на внешний рынок направляется всего 12—15% производимых шин, основная и наиболее растущая область реализации — продажи для парка действующих машин (60—70% всего выпуска).

Динамика развития предприятия зависит от внедрений в производство. В 2008 году ОАО «Нефтекамскшина» внедрило производственную систему «Бережливое производство», что обеспечило оптимизацию производственных ресурсов, снижение непроизводительных затрат и, в конечном счете, повышение конкурентоспособности продукции.

В апреле 2008 года началось внедрение бережливого производства на ОАО «Нефтекамскшина». Целями были повышение эффективности через сокращение потерь, повышение уровня культуры производства, удовлетворение требований автозаводов.

Условиями внедрения производственной системы бережливого производства было:

- — Непосредственное участие руководства;

- — Вовлеченность и осведомленность всего персонала;

- — Непрерывное совершенствование.

Внедрение началось с системы 5 S «Организация рабочего места».

- — Доведение целей внедрения системы 5S до работников. Создание рабочих групп по внедрению системы. Проведение фотосъемки текущего состояния рабочих мест. Сортировка предметов на рабочих местах по категории «Нужные», «Ненужные» и «Не нужные срочно» с последующим определением «Ненужных» предметов в зону «карантина». Составление перечня предметов, находящихся в зоне «карантина». Назначение ответственного за сохранность предметов в данной зоне.

- — Закрепление за каждым «Нужным» и «Не нужным срочно» предметом его местоположения. Идентификация оборудования, элементов управления оборудованием, испытательного оборудования, средств измерений. Нанесение надписей по названию содержимого на емкости, ящики, стеллажи, тележки, имеющие постоянное назначение. Оформление рабочей группой схемы размещения «нужных» предметов с учетом требований безопасности, качества и производительности труда.

- — Составление детального плана чистки оборудования, проверки исправности оборудования и аварийных устройств с учетом графика ремонтного дня. Чистка оборудования, мест хранения приспособлений, инструментов, оснастки и т. п., при необходимости покраска.

- — Проведение уборки участка. Оснащение оборудования, находящегося вне эксплуатации, соответствующими табличками «ремонт», «резерв», «законсервировано» и т. д. Размещение на видном месте планировки помещения подразделения с распределением зон ответственности по поддержанию порядка. Разработка визуализированных выписок из технологической инструкции по уборке рабочего места. Разработка визуализированных выписок из ТИ по порядку приема/передачи рабочего места, технологического оборудования и аварийных устройств.

- — Разработка визуализированных выписок из технологической инструкции по ведению технологического процесса, правильным способам работы на оборудовании, касающихся наиболее часто повторяемых операции.

Размещение на рабочих местах визуализированных выписок из технологической инструкции по уборке рабочего места по порядку приема/передачи рабочего места, технологического оборудования и аварийных устройств.

- — Составление план-графика аудитов функционирования системы 5S. Начало работы по контролю за функционированием системы 5S на рабочих местах рабочей группой.

- 19 июля 2010 года был проведен практический семинар по внедрению «ТРМ — всеобщее обслуживание оборудования», целями которого было изучить инструменты: ТРМ, анализ проблем; разработать инструкции по проверки и техобслуживанию оборудования; определить существующие потери на оборудовании; проанализировать причины поломок на оборудовании; открыть проекты по внедрению системы ТРМ на ОАО «Нефтекамскшина».

Система ТРМ направлена:

- — На своевременное обнаружение и устранение источников ускоренного износа оборудования (в отличие от традиционного подхода, когда допускаются поломки оборудования или проведение планового ремонта без учета действительного состояния оборудования и стоимости ремонтов);

- — Разработка нового оборудования (под лозунгом «удобно в эксплуатации и обслуживании»);

- — Рациональное использование всех видов ресурсов (в пределе «ноль потерь»;

- — Формирование нового производственного поведения персонала.

Рассмотрим 5 принципов ТРМ:

- — Создать прибыльное предприятие;

- — Практиковать предупредительное обслуживание на протяжении всего жизненного цикла оборудования, а не исправление;

- — Вовлекать все службы (конструктора технологи, механики, электрики, операторы, экономисты и т. д.);

- — Использовать практический подход с работой непосредственно в цеху;

- — Создать эффективные кружки профессиональных знаний на рабочем месте.

Ожидаемый эффект от ТРМ:

- — Повышение эффективности использования оборудования;

- — Повышение эффективности работы персонала;

- — Сокращение количества поломок и дефектов оборудования;

- — Уменьшение запасов запасных частей и комплектующих;

- — Сокращение расходов на обслуживание.

Мероприятия по внедрению ТРМ:

- — Издан приказ о создании Совета ТРМ и начале внедрения ТРМ.

- — Организовано каскадное обучение персонала основам ТРМ.

- — Открыты пилотные проекты на ЗМШ и ЗГШ в рамках которых:

- — Созданы малые рабочие группы с привлечением работников ОАО «НМЗ».

- — Организована чистка оборудования до первоначального состояния.

- — Определены и устранены источники загрязнений и неисправности.

- — Организован учет всех видов простоев и расчет ОЕЕ.

- — Ведется анализ простоев и определены коренные причины поломок для их устранения.

- — Ведется анализ эффективности обслуживания.

- — Введена в действие инструкция по проверке, уборке и ТО оборудования операторами.

- — Систематизировано взаимодействие технологического и обслуживающего персонала путем разработки регламента, цепочки помощи и т. д.

- — Проводятся аудиты внедрения ТРМ[11,C.89].

С целью развития творческой активности персонала «Нефтекамскшина», организацией системной работы по инициативным предложениям разработано и введено в действие Положение о стимулировании работников ОАО «Нефтекамскшина» за внесение предложений, направленных на повышение эффективности производства.

На ОАО «Нефтекамскшина» действует «Программа стратегического развития, разработки и освоения конкурентоспособного ассортимента шин на 2006;2011 годы, предусматривающая дальнейшее совершенствование системы качества по новой версии международных стандартов ИСО серии 9000.

В рамках программы начаты работы по реконструкции существующих и созданию новых производств, основными из которых являются:

- — организация производства легковых и легкогрузовых шин, мощность по которым в объеме 1 млн. шин в год уже введена. Все работы ведутся за счет собственных средств;

- — разработан бизнес-план на создание производства высокоэффективных легковых шин объемом 2 млн. шин в год. Ведутся переговоры о поставке оборудования с зарубежными фирмами «Матадор» (Словакия), «Мицубиси» (Япония), «Берсторфф» (Германия), ВМИ (Голландия), «Герберт» (Германия) и «Микропойс» (США). Проработан контракт на поставку протекторного агрегата и линии изготовления гермослоя с фирмой «Троестер» (Германия).

Для того чтобы обеспечить предусмотренное в планах улучшение качества собственной продукции, ОАО «Нефтекамскшина» должны требовать от своих поставщиков соответствующего улучшения качества поставляемого сырья, материалов, полуфабрикатов, комплектующих изделий, узлов, запасных частей и других компонентов конечной продукции. Необходимо также оказывать разнообразную помощь предприятиям-поставщикам по улучшению качества их продукции.

Разрабатываются эффективные методы оценки способности поставщиков поставлять продукцию с установленными требованиями. Эти методы включают:

- — оценку, рекламирование поставщиков;

- — сравнение с конкурентами;

- — анализ качества закупаемой продукции, цены, осуществления поставки, реагирования на проблемы и т. д.

На всех стадиях проектирования и разработки проводится систематический анализ, включающий анализ причин и последствий потенциальных отказов (FMEA), а также различные способы статистического анализа качества.

Для внедрения на ОАО «Нефтекамскшина» бережливого производства необходимо применить опыт японцев. Результаты внедрения на предприятии японского подхода (5S, 4 М, канбан, система всеобщего ухода за оборудованием, параллельное проектирование и др.) доказывают: именно всеобщее обучение является самым важным инструментом бережливого производства.

Комплекс инструментов бережливого производства (Lean Manufacturing) разработан для всестороннего анализа, постоянного поиска резервов и возможностей повышения эффективности предприятия.

Для ОАО «Нефтекамскшина» рекомендуется применить 5S — систему рационализации рабочего места для повышения производительности труда, разработанную в компании «Тойота» (путь к производству без потерь). Основные идеи подхода:

- 1) все, что поддается оптимизации, должно быть оптимизировано;

- 2) устранение потерь достигается за счет активного вовлечения рабочих в процесс непрерывного совершенствования производства. Основные понятия: «сортировка», «рациональное расположение», «уборка», «стандартизация» и «совершенствование».

Цели внедрения системы 5S:

- — снижение количества несчастных случаев;

- — повышение уровня качества продукции, уменьшение числа дефектов;

- — создание комфортного психологического климата, стимулирование желания работать;

- — рост производительности труда.

Работу по внедрению бережливого производства необходимо начать с рациональной организации в цехах рабочих мест. Это фундамент, без которого невозможны никакие дальнейшие улучшения. Устранение лишних предметов станет первым шагом на пути внедрения бережливого производства на ОАО «Нефтекамскшина». Следующий шаг после удаления лишних предметов — это размещение оставшихся нужных предметов как можно более эффективно. Поэтому на производственных площадях ОАО «Нефтекамскшина» необходимо осуществлять зональное планирование участков, прорабатывать оптимальное расположение оборудования, устанавливать специально сконструированные стеллажи и шкафы для хранения общего и индивидуального инструмента, размещать заготовки и обработанные детали.

Вообще главное в бережливом производстве — это не просто внедрение какого-то набора действий, а следование главному принципу: видеть потери и стремиться устранять их, чтобы ни один день не проходил без «кайдзен» — постоянных улучшений. Причем эти улучшения совсем не обязательно требуют каких-то капвложений.

Таким образом, предложения заключаются в следующем, например, в замене инструмента для обработки, в оптимизации используемых заготовок, в удешевлении технологии изготовления узлов, снижении расходов на сверхурочные работы за счет более рациональной организации рабочего времени, распределения функций на участке и т. д. Главный принцип бережливого производства — это непрерывное улучшение. Если улучшений нет, значит, твое развитие остановилось, предприятие стало менее рентабельным.

Одним из разделов системы бережливого производства является качество выпускаемой продукции. Здесь все направлено на то, чтобы несоответствие, которое может возникнуть на каком-либо этапе производственной цепочки, не было передано по этой цепочке далее и изделие с дефектом не попало в дальнейшем к заказчику. Как правило, отклонения выявляются на этапе сборки изделия. Раньше работники цеха устраняли в основном сами дефекты, но не их причину. В итоге проблема могла повторяться снова, и каждый раз ее решение требовало новых сил, времени и средств. Сейчас на ОАО «Нефтекамскшина» главное внимание сосредоточить именно на анализе и устранении причин дефектов. В итоге, будут оптимизированы затраты на устранение несоответствий, возрастет производительность труда рабочих, повысится качество выпускаемой продукции.

Таким образом, необходимо не только развиваться, а стремиться существовать с максимальным сокращением издержек, улучшать качество и ориентироваться на клиента. Каждый сотрудник ОАО «Нефтекамскшина» должен быть заинтересованным в повышении производительности своего труда и в непрерывном поиске улучшений.

На основе анализа качества выпускаемой продукции ОАО «Нефтекамскшина» перейдем к оценке эффективности внедрения бережливого производства на примере ОАО «Нефтекамскшина».