Аморфные металлические сплавы

Основной проблемой является получение достаточной степени чистоты внешней поверхности, которая не соприкасается с холодильником. Метод прокатки расплава позволяет получить хорошее качество обеих поверхностей ленты, что особенно важно для аморфных лент, используемых для головок магнитной записи. Для каждого метода имеются свои ограничения по размерам лент, поскольку есть различия и в протекании… Читать ещё >

Аморфные металлические сплавы (реферат, курсовая, диплом, контрольная)

Аморфные металлические сплавы (металлические стёкла) — это металлические твёрдые вещества, в которых отсутствует дальний порядок в расположении атомов. Это придаёт им целый ряд существенных отличий от обычных кристаллических металлов.

Аморфные сплавы были впервые получены в 1960 г. П. Дувезом, однако их широкие исследования и промышленное использование начались спустя десятилетие — после того, как в 1968 г. был изобретён метод спиннингования. В настоящее время известно несколько сотен аморфизирующихся систем сплавов, достаточно подробно изучены структура и свойства металлических стёкол, расширяется область их применения в промышленности.

Методы получения аморфных сплавов

Сверхвысокие скорости охлаждения жидкого металла для получения аморфной структуры можно реализовать различными способами. Общим в них является необходимость обеспечения скорости охлаждения не ниже 106 град/с. Известны методы катапультирования капли на холодную пластину, распыление струи газом или жидкостью, центрифугирование капли или струи, расплавление тонкой пленки поверхности металла лазером с быстрым отводом тепла массой основного металла, сверхбыстрое охлаждение из газовой среды и др. Использование этих методов позволяет получать ленту различной ширины и толщины, проволоку и порошки.

Наиболее эффективными способами промышленного производства аморфной ленты являются охлаждение струи жидкого металла на внешней (закалка на диске) или внутренней (центробежная закалка) поверхностях вращающихся барабанов или прокатку расплава между холодными валками, изготовленными из материалов с высокой теплопроводностью.

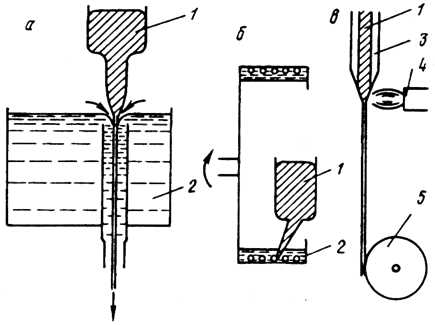

Рис. 1. Методы получения тонкой ленты путем закалки из расплава: а) центробежная закалка; б) закалка на диске; в) прокатка расплава; г) центробежная закалка; д) планетарная закалка

На рис. 1 приведены принципиальные схемы этих методов. Расплав, полученный в индукционной печи, выдавливается нейтральным газом из сопла и затвердевает при соприкосновении с поверхностью вращающегося охлаждаемого тела (холодильника). Различие состоит в том, что в методах центробежной закалки и закалки на диске расплав охлаждается только с одной стороны.

Основной проблемой является получение достаточной степени чистоты внешней поверхности, которая не соприкасается с холодильником. Метод прокатки расплава позволяет получить хорошее качество обеих поверхностей ленты, что особенно важно для аморфных лент, используемых для головок магнитной записи. Для каждого метода имеются свои ограничения по размерам лент, поскольку есть различия и в протекании процесса затвердевания, и в аппаратурном оформлении методов. Если при центробежной закалке ширина ленты составляет до 5 мм, то прокаткой получают ленты шириной 10 мм и более.

Метод закалки на диске, для которого требуется более простая аппаратура, позволяет в широких пределах изменять ширину ленты в зависимости от размеров плавильных тиглей. Данный метод позволяет изготавливать как узкие ленты шириной 0,1−0,2 мм, так и широкие — до 100 мм, причем точность поддержания ширины может быть ± 3 мкм. Разрабатываются установки с максимальной вместимостью тигля до 50 кг. Во всех установках для закалки из жидкого состояния металл быстро затвердевает, растекаясь тонким слоем по поверхности вращающегося холодильника. При постоянстве состава сплава скорость охлаждения зависит от толщины расплава и характеристик холодильника. Толщина расплава на холодильнике определяется скоростью его вращения и скоростью истечения расплава, т. е. зависит от диаметра сопла и давления газа на расплав. Большое значение имеет правильный выбор угла подачи расплава на диск, позволяющий увеличить длительность контакта металла с холодильником. Скорость охлаждения зависит также от свойств самого расплава: теплопроводности, теплоемкости, вязкости, плотности.

Для получения тонкой аморфной проволоки используют разные методы вытягивания волокон из расплава.

Рис. 2 Методы получения тонкой проволоки, закаленной из расплава: а) протягивание расплава через охлаждающую жидкость (экструзия расплава); б) вытягивание нити из вращающегося барабана; в) вытягивание расплава в стеклянном капилляре; 1 — расплав; 2 — охлаждающая жидкость; 3 — стекло; 4 — форсунка; 5 — смотка проволоки

В первом методе (рис. 2, а) расплавленный металл протягивается в трубке круглого сечения через водный раствор солей.

Во втором (рис. 2, б) — струя расплавленного металла падает в жидкость, удерживаемую центробежной силой на внутренней поверхности вращающегося барабана: затвердевшая нить сматывается затем из вращающейся жидкости. Известен метод, состоящий в получении аморфной проволоки путем максимально быстрого вытягивания расплава в стеклянном капилляре (рис. 2, в).

Этот метод также называют методом Тейлора. Волокно получается при протягивании расплава одновременно со стеклянной трубкой, при этом диаметр волокна составляет 2−5 мкм. Главная трудность здесь состоит в отделении волокна от покрывающего его стекла, что, естественно, ограничивает составы сплавов, аморфизируемых данным методом.