Лекция № 4. Основные особенности пластической деформации металла в процессе резания

Влияние угла действия. Важнейшей характеристикой процесса стружкообразования является угол в, от величины которого зависят коэффициент усадки стружки, относительный сдвиг и работа стружкообразования. При сливном стружкообразовании нарост может прочно соединиться с ПП и оставаться на ней и после прекращения резания. Твёрдость нароста в 2,5…3,0 раза больше твёрдости обрабатываемого материала. При… Читать ещё >

Лекция № 4. Основные особенности пластической деформации металла в процессе резания (реферат, курсовая, диплом, контрольная)

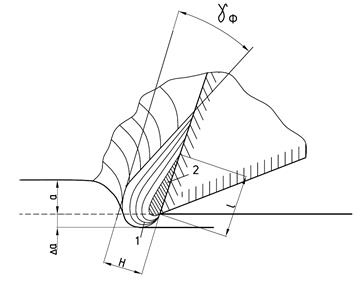

кинематика резание координатный синтетический Процесс образования элементной стружки и нароста Образование элементной стружки изучено значительно хуже, чем сливной. Исследования показали, что прежде, чем произойдёт разрушение по плоскости скалывания в объёме будущего элемента стружки, имеют место значительные деформации сжатия, вызывающие течение материала срезаемого слоя по ПП и ¦ лезвию инструмента. С учётом этого превращение срезаемого слоя в элемент стружки происходит следующим образом (рис.1).

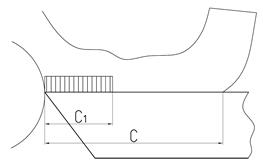

Рис. 1 Схема превращения срезаемого слоя в элемент стружки

При перемещении инструмента на расстоянии? L передняя поверхность воздействует на некоторый объём срезаемого слоя, ограниченный параллелограммом. Когда напряжения сжатия превзойдут предел текучести материала обрабатываемой детали, начнётся его течение передней поверхности и точка окажется не в точке К, куда она попадёт при образовании сливной стружки, а в точке q. Одновременно происходит укорочение стороны параллелограмма до размера рq. В результате этого параллелограмм срезаемого слоя превращается в элемент стружки рq. Когда запас пластичности материала обрабатываемой детали будет исчерпан, происходит разрушение в плоскости скалывания и сколотый элемент перемещается вверх по передней поверхности. Чем больше степень деформации срезаемого слоя, тем больше отличаются по длине стороны трапеции и рq и тем больше форма элементной стружки приближается к треугольной. Сжимающие деформации вызывают значительное уширение основания элемента стружки, намного большее, чем уширение сливной стружки.

Нарост при резании металлов Резанию большинства конструкционных материалов при определённых условиях сопутствует явление, называемое наростообразованием.

Под наростом понимают клиновидную более или менее неподвижную часть материала заготовки, расположенную у лезвия инструмента перед его передней поверхностью.

При сливном стружкообразовании нарост может прочно соединиться с ПП и оставаться на ней и после прекращения резания. Твёрдость нароста в 2,5…3,0 раза больше твёрдости обрабатываемого материала.

Форма и размеры нароста характеризуются 3-мя основными параметрами:

Высота Н.

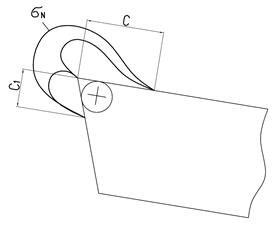

Ширина подошвы Угол гф Нарост не является постоянным телом, а постоянно меняет свои размеры. В сотые доли секунды нарост возникает, увеличивает свою высоту до максимума, а затем частично или полностью разрушается. Различают зону 1, где скорость материала меняется от нуля до скорости движения стружки, и зону 2, где материал полностью неподвижен (рис.2).

Процесс образования нароста. На ювенильных (химически чистых) поверхностях стружки и РИ при определённых температурах и и давлениях создаются условия для адгезионного схватывания материалов стружки и инструмента. В результате сил адгезии происходит прочное присоединение контактного слоя стружки к ПП и образование заторможенного слоя, служащего фундаментом для нароста. При скольжении стружки по заторможенному слою происходит аналогичное схватывание и образование следующего слоя нароста, приводящее к увеличению его высоты. Вследствие большой шероховатости образовавшегося слоя создаются благоприятные условия для проникновения кислорода воздуха и его диффундирование в поверхностные слои материала.

Рис. 2 Схема строения нароста

(Н — высота; l — ширина подошвы; гф — угол) Окисные плёнки уменьшают трение между стружкой и поверхностью нароста, поэтому каждый последующий слой короче предыдущего.

Высота нароста растёт до тех пор, пока его прочность становится недостаточной для восприятия нагрузки со стороны стружки и нарост разрушается.

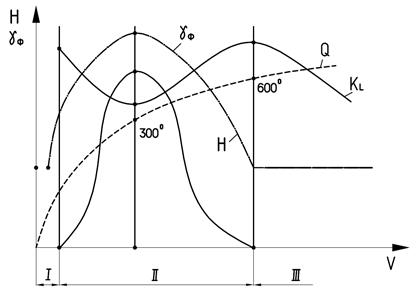

На размеры нароста основное влияние оказывают: род и механические свойства ОМ, скорость, г и СОЖ (рис.3).

Рис. 3. Влияние скорости резания на температуру резания, высоту нароста и фактический передний угол (I — V=0,5…1м/мин; II — V=15…30м/мин; III — V>80…100м/мин; KL — усадка стружки)

1) Все материалы можно разделить на склонные и несклонные к наростообразованию:

К 1-м относятся: медь, латунь, бронза, олово, свинец, титановые сплавы, легированные стали с большим содержанием Cr и Ni.

- 2-я группа — большинство сталей, чугун, алюминий.

- 2) Скорость резания х сложно влияет на величину нароста. При малых х нароста нет. Максимальная величина нароста при х=15…30м/мин.

- 3) Чем больше угол гф, что уменьшает степень пластической деформации срезаемого слоя и силу резания.

- 2. Контактные процессы на передней поверхности

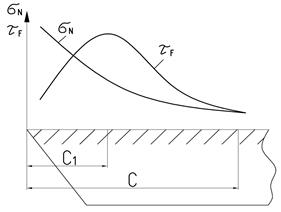

В общем случае поверхность трения на передней поверхности шириной С состоит из 2-х участков: 1- участок пластического контакта шириной С1 и 2 — участок упругого контакта.

На участке 1 расположен заторможенный слой, в пределах которого стружка движется не по ПП, а по заторможенному слою. На участке 2 стружка контактирует с ПП. (рис.4).

Рис. 4 Два участка трения на передней поверхности и эпюра распределения нормальных и касательных напряжений

Ширина С1 зависит от г, а и коэффициента усадки стружки Соотношение С1/С не превышает 0,7.

Нормальные контактные напряжения имеют максимальную величину у лезвия инструмента. На участке 1 возрастают (рис. 4,5).

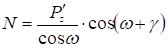

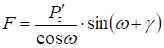

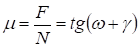

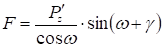

При свободном резании с углом силы N и F можно определить, если будут известны действующие на срезаемый слой силы, совпадающие с вектором скорости резания и сила, перпендикулярная к ней.

Равнодействующая и =R — сила стружкообразования.

R наклонена к под углом щ (рис.6).

Рис. 5 Эпюры контактных напряжений на передней и задней поверхностях инструмента

Рис. 6 Схема сил, действующих на передней поверхности инструмента

Имеем:

Средний коэффициент трения вычисляется по закону Амонтона:

; - угол трения На величину контакта трения кроме механических и теплофизических свойств ОМ и ИМ основное влияние оказывает: .

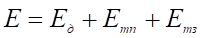

Работа резания и её составляющие Минутная работа Е, затрачиваемая на резание, состоит их трёх частей:

- — минутной работы деформирования срезаемого слоя Ед;

- — минутной работы трения на передней поверхности Етп;

- — минутной работы трения на задней поверхности Етз.

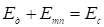

Так как силы, действующие на задней поверхности инструмента, в стружкообразовании не участвуют, то сумму работ называют работой стружкообразования.

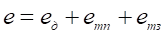

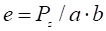

Удельные работы, равные минутным, поделённым на объём слоя срезаемого в минуту, равный, равны.

Сумму () называют удельной работой стружкообразования. Если известна составляющая силы резания, совпадающая по направлению с вектором скорости резания, то работа резания.

Удельная работа резания.

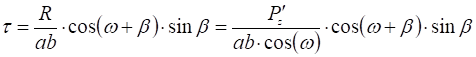

Работа деформирования срезаемого слоя есть работа сдвига на условной плоскости сдвига.

Силу сдвига можно найти по рис. 6.

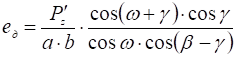

Зная, что скорость сдвига, получим Удельная работа деформирования.

Касательные напряжения ф на условной плоскости сдвига.

Работа трения на передней поверхности:

Сила трения.

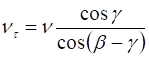

имеем Скорость стружки.

Работа трения на задней поверхности Взаимосвязь явлений в процессе резания Факторы, действующие при резании, можно разделить на внешние и внутренние.

К внешним относятся: свойства ОМ и ИМ, геометрические параметры инструмента, параметры режима резания, свойства СОЖ.

К внутренним относятся: угол действия, температура на передней поверхности, средний коэффициент трения, ширина площадки контакта, действительный передний угол с учётом нароста.

Непосредственное влияние на процесс стружкообразования оказывают только 4 фактора: угол действия, передний угол, скорость резания и свойства ОМ.

Влияние угла действия. Важнейшей характеристикой процесса стружкообразования является угол в, от величины которого зависят коэффициент усадки стружки, относительный сдвиг и работа стружкообразования.

При увеличении угла действия угол сдвига уменьшается, что приводит к увеличению степени деформации срезаемого слоя и работы стружкообразования.

Влияние переднего угла. Непосредственно влияние г на процесс стружкообразования заключается в изменении направления схода стружки.

При уменьшении г увеличивается угол между векторами х стружки и частицы срезаемого слоя сильнее изменяют направление своего движения. Уменьшение г уменьшает в и увеличивает степень деформации срезаемого слоя.

Влияние скорости резания. Непосредственное влияние хрез на процесс стружкообразования выражается в изменении угла сдвига. Угол сдвига растёт при увеличении хрез, что связано с запаздыванием процесса пластической деформации.

Уменьшение размеров и поворот зоны пластической деформации вызывает увеличение угла сдвига и уменьшение степени деформации срезаемого слоя.

Влияние механических свойств ОМ. Непосредственное влияние на процесс стружкообразования механических свойств ОМ заключается в увеличении угла сдвига с повышением сопротивления сдвига материала в зоне стружкообразования при постоянном переднем угле и угле действия. Соответственно этому уменьшается степень деформации срезаемого слоя.

Если нарост отсутствует, то косвенное влияние свойств ОМ проявляется в изменении угла действия вследствие изменения среднего коэффициента трения.

При постоянной хрез с увеличением сопротивления материала пластическим деформациям средний коэффициент трения уменьшается, что уменьшает коэффициент усадки стружки и относительный сдвиг.

При наличии нароста косвенное влияние свойств ОМ на процесс стружкообразования дополняется их влиянием через изменение фактического переднего угла.