Особенности управления качеством при производстве пустотелого керамического кирпича

После предварительной переработки глину подвергают тонкому измельчению. Целью тонкого измельчения является разрушение водопрочных оболочек, связывающих зерна глину обрабатывающих минералов, частичное разрушение самих зерен и освобождение молекулярных связей, за счет которых глина будет присоединяться большое количество связанной воды. Для сокращения сроков сушки, снижения образования трещин… Читать ещё >

Особенности управления качеством при производстве пустотелого керамического кирпича (реферат, курсовая, диплом, контрольная)

Технологический процесс изготовления изделий стеновой керамики включает следующие основные операции: переработка глиняной массы, формование изделий, их сушка и обжиг. Отдельной операцией является подготовка корректирующих добавок.

В настоящее время приняты следующие способы изготовления керамических изделий:

- — пластический;

- — жесткое формование;

- — полусухое прессование;

- — комбинированный способ;

- — шликерное литье.

При пластическом методе формования влажность шихты в зависимости от свойств глиняного сырья, находится в пределах от 18 до 22%. При жестком методе формования формовочная влажность на 3−4% ниже, чем при пластическом.

Полусухой способ производства изделий предусматривает формование из сыпучих масс влажностью 8−12%.

При первых двух методах формование производится способом экструзии, в третьем случае — уплотнением прессового порошка в рычажных или гидравлических прессах.

Пластический способ производства кирпича нашел наибольшее распространение как на предприятиях Республики Беларусь, так и за рубежом. Для этой технологии пригодно разнообразное глинистое сырье.

Низкая энергоемкость переработки глины в пластическом состоянии, малая запыленность производственных помещений, возможность получения широкого ассортимента продукции (стеновые изделия с пустотой до 71%) дают предпочтение этому способу.

Однако производство изделий из масс с высокой формовочной влажностью — процесс, требующий корректировки природных свойств глинистого сырья.

При пластическом способе производства глинистые породы подвергают механической обработке, при которой свойства керамической массы изменяются в результате механического воздействия на нее рабочих органов глину обрабатывающих машин. При этом из глинистой породы выделяются каменистые включения, разрушается ее текстура, осуществляется гомогенизация массы и улучшения ее технологические свойства.

Первой стадией переработки является разрушение кусков глинистой породы, которое осуществляется глины рыхлителем, установленным над ящичной подачей.

Второй стадией грубого дробления является измельчение глины до размеров 10−15 мм. Вязкие пластичные глины перерабатывают на гладких дифференциальных вальцах грубого помола.

После предварительной переработки глину подвергают тонкому измельчению. Целью тонкого измельчения является разрушение водопрочных оболочек, связывающих зерна глину обрабатывающих минералов, частичное разрушение самих зерен и освобождение молекулярных связей, за счет которых глина будет присоединяться большое количество связанной воды.

На современных заводах после механической обработки глину подвергают вылеживанию. При этом помимо ее набухания происходит релаксация напряжений в глине, возникших при механической обработке, благодаря чему улучшаются ее формовочные и сушильные свойства. Вылеживание глины увеличивает прочность изделий на 20−30%.

В производстве изделий стеновой керамики глину проминают в лопастных глиномешалках с водяным или паровым увлажнением. Паровое увлажнение глины увеличивает производительность ленточных процессов и снижает потребляемую ими мощность на 15−20%.

Изделия стеновой керамики формуют на ленточных шнековых без вакуумных и вакуумных прессах. Формование изделий на вакуумном ленточном прессе существенно улучшает свойства формуемой массы. Вакуумирование глины упрочняет в 2−3 раза отформованное изделие и примерно в 1,5 раза увеличивает прочность высушенного изделия, на 6−8% повышает его плотность, понижает формовочную влажность на 2−3% и увеличивает связующую способность глины. Отборку сырца от пресса и укладку его на транспортные средства выполняют автоматы.

Формовочная влажность изделий стеновой керамики при пластической технологии находится в пределах 18−22%. Перед обжигом их необходимо высушить до влажности не превышающей 10%.

Для повышения трещиностойкости изделий стеновой керамики при сушке применяют следующие мероприятия: паровое увлажнение глины; введение в шихту крупнозернистых минеральных и органических добавок; вакуумирование глиняной шихты; добавка пластификаторов; увлажнение теплоносителя водяным паром.

Сушка изделий осуществляется в основном в туннельных сушилках, которые работают по принципу противотока, длительность сушки в них составляет 16−36 ч, достигая иногда 48 ч и более.

Для сокращения сроков сушки, снижения образования трещин вводятся тощающие добавки — песок, опилки, шлаковые смеси тепловых электростанций, молотый брак обожженного кирпича. Тощающие добавки требуют перед вводом дополнительной переработки. Это усложняет технологическую схему, но преимущества способа перекрывают его недостатки.

В процессе обжига формируются важные свойства керамического материала, определяющие его техническую ценность — прочность, плотность, водостойкость, морозостойкость и др.

Обжиг изделий осуществляют, в основном в туннельных печах различных конструкций при температуре 950−1050°С. В последнее время нашли применение новые печи: печи со съемным сводом, ротационные и шахтные печи.

В зависимости от физико-минералогических характеристик сырья схема производства может видоизменяться. При повышенной карьерной влажности до 24−25% в начале технологической линии необходимо предусматривать подсушку глины в сушильном барабане или в конвейерной сушилке.

Наличие карбонатных включений обуславливает введение в технологию дополнительных вальцев тонкого помола или сухую подготовку массы в шахтных мельницах и других аналогичных агрегатах.

При производстве кирпича из суглинков или мало пластичных глин желательно осуществлять вылеживание их в буртах или конусах в течение 3−12 мес.

Вода, содержащаяся в глине, при замерзании разрушает природную структуру, агрегаты глинистых частиц. В процессе вылеживания увеличивается удельная поверхность, более полно завершаются процессы набухания, возрастает количество связанной воды и пластическая прочность глиняной массы, улучшаются ее формовочные и сушильные свойства, облегчается последующая переработка массы.

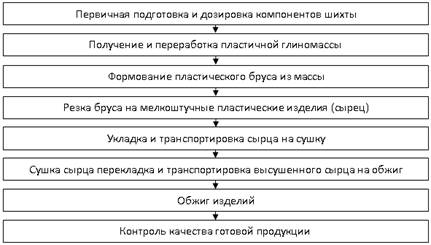

Линия с формованием пластичного бруса и его резкой. Принципиальная блок-схема подобных линий приведена на рисунке 2.1.

Рисунок 2.1 — Принципиальная блок-схема линий с формованием и резкой пластического бруса:

Показатели качества, контролируемые на различных стадиях производства кирпича керамического представлены в таблице 1.6.

Таблица 1.6 — Контролируемые показатели качества кирпича керамического:

Название этапа производства. | Показатель качества. | ТНПА. |

Подготовка сырья. | Зерновой состав песка. | ГОСТ 29 329–92. |

Влажность. | ГОСТ 8735–88. | |

Содержание зерен размерами от 5 до 10 мм. | ГОСТ 8735–88. | |

Содержание глины в комках. | ГОСТ 8735–88. | |

Содержание пылевидных и глинистых частиц. | ГОСТ 8735–88. | |

Содержание посторонних включений. | ГОСТ 8735–88. | |

Радиационный контроль песка. | ГОСТ 30 108–94. | |

Химический состав песка. | ГОСТ 26 420–85. | |

Формование изделий. | Прочность на сжатие кирпича-сырца. | СТБ1228−2000. |

Размеры кирпича-сырца. | СТБ1228−2000. | |

Режим запаривания в автоклаве. | СТБ1228−2000. | |

Сушка. | Масса кирпича в высушенном состоянии. | СТБ 1160−9912. |

Содержание влаги. | СТБ 1160−9912. | |

Обжиг. | Водопоглощение. | ГОСТ 7025. |

Не дожег и пережег изделий. | СТБ 1160−9912. | |

Контроль готовой продукции. | Дефекты внешнего вида. | СТБ1228−2000. |

Размеры готового кирпича. | СТБ1228−2000. | |

Предел прочности при сжатии и изгибе. | ГОСТ 8462–85. | |

Масса кирпича. | СТБ1228−2000. | |

Водопоглощение. | ГОСТ 7025–91. | |

Морозостойкость. | ГОСТ 7025–91. | |

Теплопроводность. | СТБ 1618−2006. | |

Радиационный контроль. | ГОСТ 30 108–94. | |

Маркировка кирпича. | СТБ1228−2000. |

Многоступенчатый контроль качества позволяет производить изделия, соответствующие современным производственным характеристикам. Для производства кирпича керамического пустотелого свойственны определенные технологические особенности, определяющие специфику готового продукта. Соблюдение указанных в ТНПА показателей качества является необходимым условием для производства готовых изделий, пригодных для использования в качестве строительного материала.