Общее понятие о контроле качества

Контроль качества продукции устанавливается на всех стадиях производственного процесса, начиная с контроля качества используемых сырья и материалов и кончая определением соответствия выпущенного продукта техническим характеристикам и параметрам не только в ходе его испытании, но и эксплуатации, а для сложных видов оборудования — с предоставлением определенного гарантийного срока после установки… Читать ещё >

Общее понятие о контроле качества (реферат, курсовая, диплом, контрольная)

Задание 1 Общее понятие о контроле качества

Контроль качества (Quality Control) — любая плановая и систематическая деятельность, проводимая на производственном предприятии (в производственной системе), которая реализуется для гарантированного подтверждения того, что производимые товары, услуги, выполняемые процессы соответствуют установленным требованиям клиентов (стандартам).

В широком смысле контроль качества является суммой всех мер для обеспечения стабильного уровня качества выпускаемой продукции. В узком смысле данный термин означает сравнение фактической величины продукта с заданной, при котором устанавливается, в какой мере продукты удовлетворяют установленным к ним требованиям.

В соответствии со стандартом ISO 9000:2000, дающим определения всем таким нормам, quality — совокупность определенных характеристик и свойств товара или услуги удовлетворять обозначенные потребности. Такое определение обращает качество в нейтральный относительно значения список характеристик продукта. Важно, чтобы выбранные характеристики были измеримы и могли контролироваться. К ним могут относиться физические величины (вес, температура, плотность), а также характеристики, имеющие отношение к торговле (цена, количество штук в партии, размер упаковки), или к клиентам (например, позитивное рассмотрение пожеланий). Характеристики могут быть самыми разными, две основные подгруппы — это качественные (например, дизайн) и количественные (высота хода), каждая из которых может определяться либо точно, либо иметь определенный интервал. Кроме того, могут присутствовать допустимые отклонения.

Контроль качества включает как контроль проекта (конструкции), так и проверку изготовления, которая может отличаться объемами проводимых контрольных мероприятий при сплошном контроле и объемом выборки при выборочном. Выборочный контроль (статистический) дает показания о состоянии процесса производства либо с помощью статистических методов (контроль производства), либо с помощью получаемых данных об удельном весе бракованных изделий в объеме производственной партии.

Контроль качества продукции является составной частью производственного процесса и направлен на выявление дефектов, брака в готовой продукции и на проверку надежности в процессе ее изготовления.

Контроль качества продукции устанавливается на всех стадиях производственного процесса, начиная с контроля качества используемых сырья и материалов и кончая определением соответствия выпущенного продукта техническим характеристикам и параметрам не только в ходе его испытании, но и эксплуатации, а для сложных видов оборудования — с предоставлением определенного гарантийного срока после установки оборудования на предприятии заказчика. Такой подход к контролю предполагает проведение испытаний по мере готовности отдельных частей продукта (в особенности это касается сложных видов оборудования, в частности, комплексного). Усиление контроля качества в значительной степени связано с ориентацией производства на конкретного потребителя.

Контроль качества в масштабах предприятия возложен на центральную службу контроля качества (или обеспечения качества), в функции которого входят разработка качественных показателей по всем видам выпускаемой продукции, методов проверки качества и порядка проведения испытаний, анализ рекламаций и порядок их урегулирования, выяснение причин возникновения дефектов и брака и условий их устранения. Служба контроля осуществляет свою деятельность в тесном контакте с соответствующими службами в производственных отделениях, а также с заводскими службами контроля качества (или отделами технического контроля). Центральная служба контроля может осуществлять проверку качества сырья и материалов, технологического процесса, организации контрольных испытаний, правил приемки, применяемых заводской службой качества или отделом технического контроля, а иногда и выборочно производить проверку качества продукции, уже прошедшей технический контроль. Одной из важнейших функций центральной службы контроля является планирование и координация всей работы в области обеспечения качества, установление необходимых связей между службами контроля качества в производственных отделениях предприятий. Через центральную службу контроля осуществляется централизация управления в области совершенствования качества выпускаемой продукции. Таким образом, контроль призван обеспечить проверку исполнения управленческих решений на всех уровнях управления на соблюдение установленных нормативов и условий хозяйственной деятельности предприятия.

К настоящему времени сложились разнообразные методы контроля качества, которые можно разбить на две группы:

- а) самопроверка или самоконтроль — персональная проверка и контроль оператором с применением методов, установленных технологической картой на операцию, а также с использованием предусмотренных измерительных средств с соблюдением заданной периодичности проверки;

- б) ревизия (проверка) — проверка, осуществляемая контролером, которая должна соответствовать содержанию карты контроля технологического процесса.

- 2. Классификация и содержание видов контроля качества

Контроль — это процесс определения и оценки информации об отклонениях действительных значений от заданных или их совпадении и результатах анализа. Контролировать можно цели (цель/цель), ход выполнения плана (цель/будет), прогнозы (будет/будет), развитие процесса (будет/есть). Предметом контроля может быть не только исполнительская деятельность, но и работа менеджера. Контрольная информация используется в процессе регулирования. Так говорят о целесообразности объединения планирования и контроля в единую систему управления (Controlling): планирование, контроль, отчетность, менеджмент.

Контроль осуществляется лицами, прямо или косвенно зависящими от процесса.

Виды контроля различают по следующим признакам:

а) по принадлежности субъекта контроля к предприятию: внутренний;

внешний;

б) по основанию для проведения контроля: добровольный;

по закону; по Уставу;

- в) по объекту контроля: контроль за процессами; контроль за решениями; контроль за объектами; контроль за результатами;

- г) по регулярности: системный; нерегулярный; специальный.

Контроль качества должен подтверждать выполнение заданных требований к продукции, включая в себя:

- — входной контроль (материалы не должны использоваться в процессе без контроля; проверка входящего продукта должна соответствовать плану качества, закрепленным процедурам и может иметь различные формы);

- — промежуточный контроль (организация должна иметь специальные документы, фиксирующие процедуру контроля и испытаний внутри процесса, и осуществлять этот контроль систематически);

- — окончательный контроль (предназначен для выявления соответствия между фактическим конечным продуктом и тем, который предусмотрен планом по качеству; включает в себя результаты всех предыдущих проверок и отражает соответствие продукта необходимым требованиям);

- — регистрация результатов контроля и испытаний (документы о результатах контроля и испытаний предоставляются заинтересованным организациям и лицам).

Особым видом контроля являются испытания готовой продукции. Испытание — это определение или исследование одной или нескольких характеристик изделия под воздействием совокупности физических, химических, природных или эксплуатационных факторов и условий. Испытания проводятся по соответствующим программам.

В зависимости от целей существуют следующие основные виды испытаний:

- — предварительные испытания — испытания опытных образцов для определения возможности приемочных испытаний;

- — приемочные испытания — испытания опытных образцов для определения возможности их постановки на производство;

- — приемо-сдаточные испытания — испытания каждого изделия для определения возможности его поставки заказчику;

- — периодические испытания — испытания, которые проводят 1 раз в 3−5 лет для проверки стабильности технологии производства;

- — типовые испытания — испытания серийных изделий после внесения существенных изменений в конструкцию или технологию.

Точность измерительного и испытательного оборудования влияет на достоверность оценки качества, поэтому обеспечение его качества особенно важно.

Таким образом, различают выборочный, сплошной и статистический типы контроля качества.

Сплошной контроль проходит вся продукция. При сплошном контроле в производстве ведут учет всех дефектов, возникающих в процессе изготовления изделия.

Выборочный — контроль части продукции, результаты проверки которой распространяются на всю партию. Данный тип является предупредительным, отсюда он проводится по всему производственному процессу с целью предупреждения возникновения брака.

Процесс контроля качества продукции на предприятиях осуществляет отдел технического контроля (ОТК) или отдел контроля качества.

Существует 7 инструментов контроля качества:

- а) сводная карта дефектов;

- б) гистограмма;

- в) карта регулирования качества;

- г) мозговой штурм;

- д) причинно-следственная диаграмма;

- е) диаграмма корреляций;

- ж) диаграмма Парето.

С технически ориентированным контролем качества тесно связано экономически ориентированный подход. Технические параметры никогда не должны рассматриваться отдельно от экономических. Технические инновации встречаются именно там, где экономисты видят хорошую возможность сокращения затрат или большой потенциал для увеличения прибыли. Оценка потенциала совершенствования проводится лишь тогда, когда вместе с техническими данными имеется четкий экономический анализ. Международный стандарт ISO 9000:2000 определяет издержки на качество как «затраты, которые возникают для обеспечения желаемого качества и убеждения потребителя в том, что товар удовлетворит его потребности, а также потери при недостаточном его уровне». Схема 1 дает представление о том, как они подразделяются:

Схема 1 Структура и классификация затрат на качество.

Затраты. | |||

Внутренние затраты на брак. | Затраты на тестирование. | Затраты на предотвращение брака. | Затраты на управление качеством. |

незапланированные. | запланированные. | ||

Затраты на брак. | Конформативные затраты. |

Затраты на брак определяются тем, был ли он обнаружен на производстве или жалобы поступили от потребителей. Типичными внутренними затратами на брак являются:

- — отходы, бракованная продукция;

- — переработка брака;

- — незапланированная отсортировка;

- — исследование проблемы;

- — повторные проверки;

- — дополнительные затраты времени из-за необходимости непредусмотренного контроля.

Типичными внешними затратами на брак есть:

- — расходы на замену бракованного товара

- — обслуживание и ремонт бракованного товара

- — расходы, вытекающие из факта предоставления гарантии

- — стоимость гарантии на товар.

В большинстве случаев имеет смысл подразделять затраты на брак на затраты по определению брака, затраты по устранению брака и затраты, которые явились следствием брака.

К затратам на конформативность относятся затраты, необходимые для достижения соответствия между планируемым и имеющимся качеством, на засвидетельствование — все издержки, которые связаны с документацией деятельности. Сюда включают расходы на сертификацию систем управления качеством или расходы на программное обеспечение, которое облегчает распределение документов на предприятии. Под затратами на контроль обычно понимают расходы на проведения контролирующих мероприятий до начала, в процессе производства и контроль готовой продукции, а также затраты на все остальные средства контроля качества. Сюда также можно отнести внешние затраты на предоставление гарантий, получение разрешений и т. д. Затраты на предотвращение брака — это планирование, исследование показателей, оценка поставщиков, аудит качества, а также обучение персонала. Сюда же можно отнести и затраты на обслуживание производства.

контроль качество ревизия дефектность.

3. Уровни дефектности

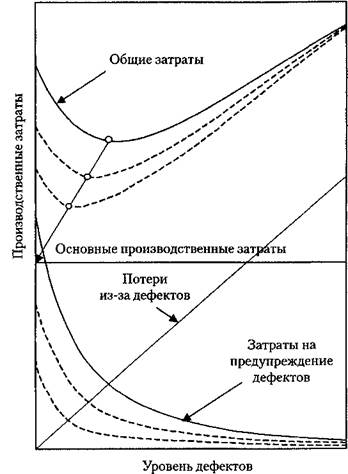

Затраты на производство изделия обычно включают три следующих элемента:

- а) основные производственные затраты — затраты на-осуществление производственной деятельности, например, затраты на заработную плату персонала, на амортизацию оборудования, на улучшение условий труда работника и т. д.

- б) потери из-за дефектов — затраты, связанные с выпуском несоответствующей продукции, утилизацией брака и выполнением переделок, включая затраты на рассмотрение претензий и гарантийные ремонтные работы.

Нам необходимо разработать общий подход к определению этих затрат, включая, например, стоимость изготовления качественной продукции, оцененную, например, в человеко-часах, расходы на переделку дефектной продукции и др.

в) затраты на предупреждение дефектов — затраты, связанные со снижением уровня дефектности за счет предупреждающих действий.

При высоком уровне дефектности они не очень велики, но при снижении дефектности их значение стремительно возрастает, поскольку улучшение качества требует закупки точного измерительного оборудования, использования более качественных материалов и т. д.

Анализ изменения затрат от уровня дефектов, показанных сплошными линиями на рис. 1, демонстрирует примерно линейное уменьшение потерь из-за дефектов при снижении уровня производственных дефектов, в то время как затраты на сокращение дефектов при этом возрастают по экспоненте.

В результате общие производственные затраты при снижении уровня дефектности сначала уменьшаются, затем стабилизируются, а при приближении уровня дефектности к нулю увеличиваются.

Все это приводит к формированию оптимального уровня дефектности, соответствующего минимальным производственным затратам.

Рис. 1 Изменение производственных затрат от уровня дефектности

Тем не менее, при более детальном рассмотрении этой ситуации появляются следующие сомнения.

Во-первых, уровень дефектности, при котором производственные затраты минимальны, в действительности может быть оптимальным лишь для производителя и не оптимальным для потребителя. Одной из важных характеристик качества продукта с точки зрения потребителя является отсутствие у него дефектов. Поэтому поддержание оптимального уровня дефектности при производстве продукции и обеспечение отсутствия дефектов при ее поставке потребителю за счет сплошного (100%) контроля — не такая легкая задача для производителя, да еще с учетом ошибок изготовления и затрат, связанных с переделками.

Во вторых, производитель, ориентированный на оптимальный уровень дефектности, должен учитывать то обстоятельство, что его конкуренты могут найти метод снижения не только уровня дефектности, но и производственных затрат за исключением случая, когда производитель является монополистом на рынке и не имеет конкурентов. Если это случается, очевидно, что производитель подрывает свои позиции в конкурентной борьбе. Следовательно, поддержание оптимального уровня дефектности нисколько не помогает поддерживать конкурентоспособность.

Из трех вышеупомянутых категорий затрат основные производственные затраты и потери из-за дефектов могут быть легко рассчитаны при условии, что выбрана методика для их расчета. Затем они могут быть представлены отдельными зависимостями.

Известно, что всегда существуют различные способы повышения качества продукции, и, выбирая тот или иной способ нужно понимать, что впоследствии его можно улучшить с помощью какого-то нового метода, который мы можем придумать. Следовательно, планы по улучшению работы никогда не могут быть самыми лучшими или единственно возможными.

Некоторые специалисты считают, что снижение уровня дефектности до нуля при нулевых затратах — не более чем несбыточная мечта, поэтому попытка его достижения сравнима с постройкой воздушного замка. Конечно, глупо понапрасну тратить силы и стараться достичь цели, если доказано, что такое невозможно. Однако на самом деле никто еще не смог доказать, что этого нельзя достигнуть. Поэтому предел снижения уровня дефектности попадает под категорию целей, о которых нельзя сказать, осуществимы они или нет, пока не исчерпаны все возможные варианты.

Следовательно, постановка конечной цели — ноль дефектов.

Задание 2. Подчеркните правильный вариант ответа

- 1. При выборе поставщиков используют следующие критерии:

- а) самое высокое качество;

- б) самая низкая цена;

- в) приемный уровень качества;

- г) самая высокая частота поставок.

Назовите правильный ответ.

2. Рассмотрите суждения:

Цель совещания по качеству заключается в том, чтобы совместными усилиями найти решение, позволяющее повысить качество.

Цель совещания по качеству заключается в том, чтобы обсудить заранее подготовленные проекты решений.

- а) первое верно, второе не верно; б) первое неверно, второе верно;

- в) оба верны; г) оба неверны.

Укажите правильное сочетание оценок приведенных суждений.

3. Рассмотрите суждения:

Удовлетворение от хорошо выполненной работы всегда важнее, чем оплата.

Моральное стимулирование результативнее материального, когда речь идет о качестве как о главной цели.

- а) первое верно, второе не верно; б) первое неверно, второе верно;

- в) оба верны; г) оба неверны.

Укажите правильное сочетание оценок приведенных суждений.

- 4. Сертификация систем качества обеспечивает покупателю:

- а) уверенность в том, что качество изготовления всех изделий достаточно высоко;

- б) уверенность в том, что качество изделия соответствует лучшим образцам;

- в) уверенность в том, что качество проекта таково, что продукция соответствует условиям потребления;

- г) уверенность в послепродажном обслуживании.

Укажите неправильный ответ.

5. Рассмотрите суждения:

Политика качества — это часть стратегии компании.

Всеобщее руководство качеством — это часть общего руководства компании.

- а) первое верно, второе не верно; б) первое неверно, второе верно;

- в) оба верны; г) оба неверны.

Укажите правильное сочетание оценок приведенных суждений.

- 1. Государственный стандарт РФ «СИСТЕМЫ МЕНЕДЖМЕНТА КАЧЕСТВА. ОСНОВНЫЕ ПОЛОЖЕНИЯ И СЛОВАРЬ. ГОСТ Р ИСО 9000−2001» ред. от 07.07.2003 [Электронный ресурс]: Доступ из справ. -правовой системы «Консультант Плюс»

- 2. Государственный стандарт РФ «СИСТЕМЫ МЕНЕДЖМЕНТА КАЧЕСТВА. РЕКОМЕНДАЦИИ ПО УЛУЧШЕНИЮ ДЕЯТЕЛЬНОСТИ. ГОСТ Р ИСО 9004−2001» ред. от 07.07.2003 [Электронный ресурс]: Доступ из справ. -правовой системы «Консультант Плюс»

- 3. Государственный стандарт РФ «СИСТЕМЫ МЕНЕДЖМЕНТА КАЧЕСТВА. ТРЕБОВАНИЯ. ГОСТ Р ИСО 9001−2001» ред. от 07.07.2003 [Электронный ресурс]: Доступ из справ. -правовой системы «Консультант Плюс»

- 4. Басовский Леонид Ефимович, Протасьев Виктор Борисович Управление качеством: учебник для вузов по экон. спец. [Текст] /Л.Е. Басовский., В. Б. Протасьев; М.: Инфра-М, 2005. — 212 с.

- 5. Бурчакова Марина Анатольевна Управление качеством: учеб. пособие [Текст] / М. А. Бурчакова М.: Изд-во Рос. ун-та дружбы народов, 2004. — 200 с.