Показатели качества продукции

Однако наиболее часто при создании нового изделия сталкиваются с третьим вариантом. Если анализируемые показатели можно разделить на важные и не важные, или на основные и вспомогательные, то наше изделие можно оценить по качеству лучше аналога, если большинство основных (или важных) показателей изделия выше, чем у аналога. Во всех других случаях решение может быть только отрицательным. Вес или… Читать ещё >

Показатели качества продукции (реферат, курсовая, диплом, контрольная)

Для осуществления заключительного контроля необходима определенная система показателей качества продукции, качества выполняемых действий и т. д. В свою очередь система показателей качества продукции необходима для отражения экономической сущности качества через технические характеристики и свойства.

Показатель качества — это количественное выражение одного или нескольких характеристик или свойств объекта применительно к определенным условиям его создания и эксплуатации. Меры, направленные на повышение качества продукции, должны быть комплексными и охватывать мероприятия по улучшению качества сырья и исходных материалов, совершенствование технологии, послепродажного обслуживания и т. д. [15, с. 102].

Методы количественной оценки показателей качества составляют содержание науки квалиметрии, которая занимается разработкой правил и приемов для сбора и обработки данных при определении количественных показателей.

В квалиметрии широко используются методы математической статистики, чем и объясняется вероятностный характер многих показателей качества.

Наиболее широко в практике оценки уровня качества используются единичные показатели, имеющие отношение к одному из свойств (характеристик) качества продукции. Единичные показатели хорошо поддаются сравнению и контролю.

Классификация единичных показателей представлена на рисунке 6.

Рисунок 6 — Классификация единичных показателей качества.

Как видно из рисунка, все единичные показатели подразделяются на экономические и технические, а последние, в свою очередь, делятся на эксплуатационные и производственно-технологические.

Рассмотрим структуру эксплуатационных показателей:

- — показатели назначения;

- — показатели надежности;

- — эргономические показатели;

- — эстетические показатели;

- — экологические показатели;

- — патентно-правовые;

- — прочие.

К производственно-технологическим показателям относятся следующие:

- — трудоемкость;

- — материалоемкость;

- — энергоемкость;

- — показатели стандартизации и унификации;

- — блочность.

К экономическим показателям относятся:

- — капиталовложения в производство;

- — капиталовложения в эксплуатацию;

- — себестоимость единицы продукции;

- — отпускная или рыночная цена [26, с. 115].

Рассмотрим отдельные показатели качества более подробно.

Показатели назначения характеризуют степень соответствия объекта целевому назначению, конструктивному исполнению, устойчивости к внешним воздействиям. К ним можно отнести, например, коэффициент полезного действия машины, производительность, потребляемую мощность, степень автоматизации и т. д.

К показателям надежности относятся безотказность, долговечность, ремонтопригодность, сохраняемость. Эти показатели входят в число важнейших показателей качества объекта, особенно если последний работает в динамическом режиме (например, транспортные средства, турбины и генераторы, двигатели и т. д.).

Безотказность — свойство объекта выполнять заданные функции сохраняя свои эксплуатационные параметры в заданных пределах в течение требуемого времени (например, средняя наработка на отказ, гарантийная наработка и т. д.).

Долговечность — свойство объекта, характеризующее срок службы с учетом физического и морального износа до первого капитального ремонта (например, ресурс, средний срок службы, срок службы до первого капремонта и т. д.).

Ремонтопригодность заключается в приспособленности объекта к предупреждению, обнаружению и устранению отказов и неисправностей (например, среднее время восстановления, средняя трудоемкость ремонтов и т. д.).

Сохраняемость — свойство объекта сохранять обусловленные показатели в течение и после срока хранения и транспортирования (например, срок сохраняемости).

Эргономические показатели характеризуют в целом систему машина-человек, учитывают антропометрические, биомеханические, инженерно-психологические свойства человека, проявляющиеся в эксплуатации объекта или в производственном процессе.

Эстетические показатели характеризуются композиционной целостностью формы, функциональной целесообразностью формы (например, обтекаемость), товарным видом объекта.

Патентно-правовые показатели характеризуют количество и весомость новых изобретений, патентов, реализованных в объекте. Патентная чистота объекта сегодня является важным фактором конкурентоспособности продукции на международных рынках.

Набор отдельных производственно-технологических показателей (это видно из их названия — трудоемкость, материалоемкость, энергоемкость) напрямую определяет величину издержек производства в себестоимости продукции, а значит, и экономические показатели ее качества. Рассмотрим другие показатели этой группы.

Блочность — характеризует сложность работы по монтажу оборудования, состоящего из сборок, и определяется отношением числа специализированных (приспособленных) сборок к общему числу частей.

Показатели стандартизации и унификации имеют исключительное значение для сроков проектирования и отработки новых изделий. К их числу можно отнести коэффициенты применяемости, повторяемости, насыщенности, унификации.

Методы определения величины показателей качества зависят от конструкторских и технологических особенностей продукции или услуги.

Наиболее распространены следующие методы:

- — инструментальные, с использованием различных измерительных и контрольных приборов;

- — расчетно-аналитические — методы расчета показателей и установления взаимосвязи между ними (например, определение производительности станочного оборудования по величине подачи);

- — опытные, позволяющие путем испытаний установить, а в отдельных случаях и проверить, значение показателей, найденных другими методами;

- — лабораторные, служащие для определения показателей с помощью анализов и испытаний;

- — органолептические, заключающиеся в определении показателей с помощью органов чувств (например, контроль окраски, наличие царапин и т. д.);

- — социальные, позволяющие определить качество путем анкетного опроса потребителей;

- — балльные, позволяющие оценить отдельные показатели, не имеющие общепринятых размерностей, с помощью баллов;

- — экспертные — методы, использующие экспертов в анкетных опросах с целью получения более точных значений величины показателя [27, с. 98].

Обычно одновременно применяется несколько методов для определения одного и того же показателя.

Для того чтобы говорить о повышении качества, сначала необходимо определить уровень существующего, достигнутого качества продукции.

Уровень качества — это не абсолютное значение качества продукции, а относительная величина, показывающая насколько выше или ниже фактическое качество продукции относительно качества аналога. При этом идет сравнение не самих значений качества, а величин показателей, характеризующих это качество. Базовыми показателями аналога могут выступать расчетные показатели того же изделия, приведенные в техническом задании на проектирование, или фактические показатели того же изделия на какой-то момент производства, или показатели другого изделия аналогичного назначения.

В зарубежной литературе оценка уровня качества носит название эталонного тестирования — сравнения качества выпускаемого изделия с эталоном (аналогом).

Порядок оценки уровня качества представлен на рисунке 7.

Замкнутость блок-схемы необходима для того, чтобы убедиться, что выполненные действия по оценке качества продукции достигли поставленной цели.

Рисунок 7 — Порядок оценки уровня качества.

Наиболее ответственным этапом блок-схемы является выбор базовых показателей аналога на этапе проектирования нового изделия. От выбора аналога будет зависеть не только уровень качества спроектированного изделия, но, возможно, и экономическая судьба самого предприятия: сможет ли новое изделие найти свою нишу на рынке, долго ли оно будет держаться на этом рынке, окупит ли затраты на подготовку производства, разорит или обогатит производителя, что лучше выбрать в качестве аналога [8, с. 307].

На последний вопрос можно предложить, исходя из мировой практики, три ответа:

- 1) реально выпущенные в продажу в России или за рубежом изделия аналогичного назначения;

- 2) изделия, находящиеся в разработке;

- 3) нормативно-техническую документацию и стандарты (отечественные и мировые).

Первый ответ наиболее простой для решения поставленной задачи, но не оптимальный. К реально существующим изделиям-аналогам надо предъявлять требования технического совершенства. Такие аналоги должны находиться на высоком уровне качества, так как ориентированная на этот уровень качества продукция выйдет на рынок намного позже. Прогресс в любой отрасли техники возможен только при превышении показателей последующих моделей над предыдущими. Иногда в качестве аналога выбирается последняя выпущенная в продажу модель того же предприятия. Это целесообразно, если на рынке нет достойных конкурентов этой модели.

Оптимальным является выбор в качестве аналога изделий, находящихся в стадии разработки или освоения. При наличии на каждом предприятии коммерческой тайны, связанной чаще всего с новыми разработками, получить величины базовых показателей чужого аналога представляется труднодостижимой задачей, но возможной. Рекомендовать промышленный шпионаж нельзя, но провести информационный анализ возможных публикаций в открытой печати, материалов научных и практических конференций и семинаров, выступлений на радио и телевидении, связанных с разрабатываемой моделью, не только можно, но и нужно. При отсутствии действующих и разрабатываемых аналогов в качестве базовых показателей последнего могут выступить требования стандартов и прогрессивные нормативы.

Для оценки уровня качества продукции применяются, как правило, два метода: дифференцированный и комплексный [28, с. 356].

Дифференцированный метод заключается в сопоставлении единичных показателей качества данного изделия с соответствующими единичными показателями аналога. Пусть единичными показателями изделия являются Pиi (i = 1, 2, 3,… n) и аналога Pаi (i = 1, 2, 3, …, n), где n — число показателей. Сопоставление может иметь следующий вид:

Pи / Ра, Ра / Ри, Ри — Ра, Ра — Ри (1).

Наиболее часто применяются первые два отношения.

Допустим,.

qi = Pи / Ра.(2).

Обычно выбирают то соотношение, при котором происходит улучшение качества изделия. Так, например, если рассчитывается соотношение по показателю «производительность», то в числителе стоит производительность изделия, а если по показателям «вес» или «масса», то в числителе стоит вес аналога.

При анализе результатов имеет место три варианта соотношений:

- 1) по всем показателям qi > 1;

- 2) по всем показателям qi < 1;

- 3) по одним показателям qi меньше единицы, а по другим — qi больше единицы [7, с. 205].

Первый вариант бесспорен — наше изделие лучше аналога. Бесспорен и второй вариант — изделие хуже аналога, и запускать его в производство рискованно.

Однако наиболее часто при создании нового изделия сталкиваются с третьим вариантом. Если анализируемые показатели можно разделить на важные и не важные, или на основные и вспомогательные, то наше изделие можно оценить по качеству лучше аналога, если большинство основных (или важных) показателей изделия выше, чем у аналога. Во всех других случаях решение может быть только отрицательным. Вес или приоритет того или иного показателя целесообразно устанавливать по отзывам потребителей продукции или экспертов.

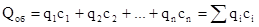

Комплексный метод заключается в определении уровня качества продукции по комплексным показателям, то есть по совокупности показателей, и применяется для оценки динамики качества изделия за различные промежутки времени, а также при аттестации продукции. Комплексные показатели подразделяются на обобщенные, интегральные и индексные.

Обобщенный показатель качества Qоб применяется, когда надо выразить сложное свойство качества продукции. Например, надежность изделия является обобщенным показателем нескольких более простых показателей (безотказность, долговечность, ремонтопригодность и др). Допустим, что надо определить обобщенный показатель надежности. Рассчитаем дифференциальным методом несколько простых показателей надежности q1, q2, q3 … qn. Зададимся коэффициентами весомости сi каждого из простых показателей в комплексном показателе, соблюдая при этом условие, что сумма весов всех простых показателей равна 1. В итоге обобщенный показатель будет выражаться следующей зависимостью:

(3).

В случае большого разброса значений qi рекомендуется использовать другую формулу:

(4).

Если Qоб = 1,25 — это означает, что надежность нашего изделия на 25% выше надежности аналога.

Интегральный показатель применяется чаще всего для оценки сложных экономических показателей, например, эффективности изделия (в зарубежных литературных источниках понятие «эффективность» часто подменяют понятием «производительность»). Обычно под эффективностью изделия понимают отношение суммарного полезного эффекта W от работы изделия к сумме затрат на его создание и эксплуатацию K0 + S:

(5).

где K0 — начальные капитальные вложения;

S — эксплуатационные расходы на весь срок службы.

Чаще всего интегральные показатели используются для оценки эффективности машин, станков, сложных механизмов и аппаратов, совершающих определенную работу.

Надежность — важнейший обобщенный эксплуатационный показатель назначения изделия, и определение ее составляющих (безотказность, долговечность, ремонтопригодность) является часто достаточно трудоемкой задачей.

Безотказность изделия характеризуется вероятностью его безотказной работы P (t) и численно определяется двумя значениями:

- 1) вероятностью безотказной работы за определенный промежуток времени — P (tp) ;

- 2) средней наработкой на отказ (или наработкой до первого отказа) — Tср.

Очевидно, что с течением времени изделие стареет, и его безотказность непрерывно падает.

Средняя наработка на отказ определяется интегралом:

(6).

На практике наработка на отказ Тср определяется путем испытаний ряда одинаковых изделий до отказа, и затем вычисляется среднее значение времени их работы.

Вероятность безотказной работы изделия определяется как отношение числа отказавших в процессе испытания изделий за определенный промежуток времени к общему числу изделий, проходивших испытания.

Для оценки безотказности какого-либо агрегата или узла, состоящего из разных элементов, каждый из которых имеет свою вероятность отказа, необходимо знать структуру взаимодействия этих элементов.

Если все элементы расположены последовательно, то вероятность безотказной работы агрегата равняется произведению вероятности безотказной работы всех элементов:

(7).

Если все элементы агрегата действуют параллельно, то вероятность безотказной работы агрегата равна безотказности элемента, имеющего наименьшую вероятность.

Если в последовательной цепочке элементов агрегата есть слабые звенья (с низкой вероятностью безотказной работы), то применяется резервирование по этим элементам. Резервирование заключается в том, что вместо одного слабого звена ставятся параллельно два и более слабых звеньев. При этом в случае отказа одного слабого звена выполнение работы возьмет на себя другое звено, расположенное параллельно отказавшему.

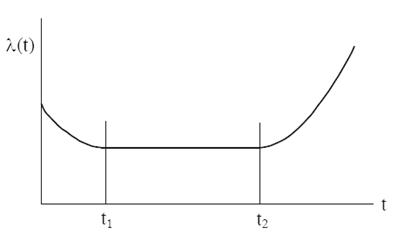

Любое изделие в процессе своего жизненного цикла имеет три стадии: приработки, нормальной работы и катастрофического износа (рис. 8).

Примечание: t1-t2 — период нормальной эксплуатации.

Рисунок 8 — Стадии жизненного цикла изделия

В процессе приработки и в процессе катастрофического износа интенсивность (частота) отказов л (t) изделия значительно выше, чем на стадии нормальной работы. Как правило, стадия нормальной эксплуатации характеризуется постоянной интенсивностью отказов, то есть л = const.

При известной величине интенсивности отказов л вероятность безотказной работы изделия вычисляется по экспоненциальному закону распределения:

(8).

Долговечность изделия определяется временем его эксплуатации от начала работы до момента начала катастрофического износа. Очевидно, что значение долговечности конкретного изделия является случайной величиной, вызванной вариабельностью процессов изготовления изделий. Долговечность иногда называют ресурсом или средним сроком службы изделия.

Ремонтопригодность изделия определяется средней длительностью (или трудоемкостью) ремонта.

Для выбора показателей надежности объекта необходимо рассмотреть модель его функционирования. Если есть возможность описать модель математически, то обычно проводится математическое моделирование процессов функционирования модели с проверкой ее на надежность при более напряженных режимах, чем при эксплуатации. При построении физических моделей можно провести отработку на надежность при ускоренных испытаниях. Ускоренные испытания экономически выгодны при больших сроках установленной наработки объекта на отказ — 5000 часов и выше. Эти испытания проводятся путем воздействия на объект исследования механическими и климатическими факторами, значительно превышающими уровни условий нормальной эксплуатации. По специальным зависимостям, полученным из сравнительного опыта испытаний объектов в нормальных и ускоренных режимах, рассчитываются показатели надежности для испытываемого образца продукции.

Таким образом, система показателей качества продукции необходима для отражения экономической сущности качества через технические характеристики и свойства.

Методы количественной оценки показателей качества составляют содержание науки квалиметрии, которая занимается разработкой правил и приемов для сбора и обработки данных при определении количественных показателей.

Наиболее широко в практике оценки проектируемого уровня качества используются единичные показатели, имеющие отношение к одному из свойств (характеристик) качества продукции. Единичные показатели легко поддаются сравнению и контролю.

Для того чтобы определить уровень существующего, достигнутого качества продукции применяются, как правило, два метода: дифференцированный и комплексный.