Проектирование инструментальной наладки

Инструментальные блоки устанавливаются в револьверной головке станка, в которой предусмотрены цилиндрические отверстия диаметром 50 мм (для подсистемы вспомогательного инструмента с цилиндрическим хвостовиком и лыской, на которой имеются рифления по ГОСТ 24 900−81). Термообработанные шлифованные направляющие станины, обеспечивающие длительный срок службы и повышенную точность обработки; надежная… Читать ещё >

Проектирование инструментальной наладки (реферат, курсовая, диплом, контрольная)

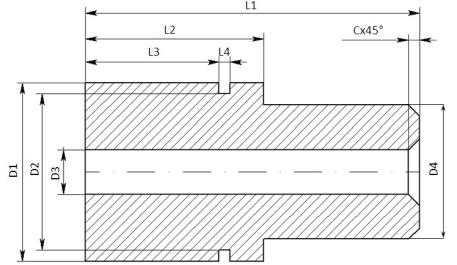

Задание: Выбрать инструментальную наладку (режущий и вспомогательный инструмент), назначить режимы обработки, рассчитать силу, крутящий момент, мощность резания и машинное время для обработки детали типа тела вращения из цилиндрической заготовки, на токарном станке с ЧПУ модели 16А20ФЗ.

режущий инструмент деталь заготовка станок токарный.

Деталь № 1

Крепление инструмента — цилиндрическое отверстие диаметром 40 мм.

Точность детали — 14 квалитет, шероховатость Rz160

Описание технических характеристик станка:

Станок токарный с ЧПУ модели 16А20ФЗ (рис. 1) предназначен для токарной обработки в полуавтоматическом режиме наружных и внутренних поверхностей деталей типа тел вращения со ступенчатым и криволинейным профилем различной сложности. Станок может оснащаться системой ЧПУ и электроприводами, как отечественного производства (N0210), так и производства зарубежных фирм Siemens, Fagor, Heidenhain, FANUC.

Область применения станка: мелкосерийное и серийное производство.

Инструментальные блоки устанавливаются в револьверной головке станка, в которой предусмотрены цилиндрические отверстия диаметром 50 мм (для подсистемы вспомогательного инструмента с цилиндрическим хвостовиком и лыской, на которой имеются рифления по ГОСТ 24 900–81).

Рис. 1. Внешний вид станка 16А20ФЗ

Технические характеристики станка модели 16А20ФЗ:

Класс точности станка. | П. | |

Наибольший диаметр изделия, устанавливаемого над станиной. | 500 мм. | |

Наибольший диаметр обрабатываемого изделия: | ||

над станиной. | 320 мм. | |

над суппортом. | 200 мм. | |

Наибольшая длина обрабатываемого изделия, в зависимости от применяемой инструментальной головки: | ||

при 6-позиционной головке. | 900 мм. | |

при 8-позипионной головке. | 750 мм. | |

при 12-позиционной головке. | 850 мм. | |

Наибольшая длина устанавливаемого изделия в центрах. | 1000 мм. | |

Диаметр цилиндрического отверстия в шпинделе. | 40/50/60мм. | |

Наибольший ход суппорта: | ||

Поперечный. | 210 мм. | |

продольный. | 905 мм. | |

Максимальная рекомендуемая скорость рабочей подачи: | ||

продольной. | 2000мм/мин. | |

поперечной. | 1000мм/мин. | |

Количество управляемых координат. | ||

Количество одновременно управляемых координат. | ||

Точность позиционирования. | 0,01 мм. | |

Повторяемость. | 0,003 мм. | |

Диапазон частот вращения шпинделя. | 20−2500об/мин. | |

Максимальная скорость быстрых перемещений: | ||

Продольных. | 15м/мин. | |

поперечных. | 7,5м/мин. | |

Количество позиций инструментальной головки. | ||

Мощность привода главного движения. | 11кВт. | |

Суммарная потребляемая мощность. | 21кВт. | |

Габаритные размеры станка: | ||

длина. | 3700 мм. | |

длина (с транспортером стружкоудаления). | 5160 мм. | |

ширина. | 2260 мм. | |

высота. | 1650 мм. | |

Масса станка (без транспортера стружкоудаления). | 4000 кг. | |

Род тока питающей сети. | переменный трёхфазный. | |

Напряжение. | 380 В. | |

Частота тока. | 50Гц. | |

Особенности конструкции станка:

- • высокоточный шпиндель с отверстием 40 мм (по заказу — 64 мм);

- • мощный привод главного движения, включающий главный двигатель 11 кВт и шпиндельную бабку, обеспечивающий наибольший крутящий момент на шпинделе до 800 Нм;

- • жесткая инструментальная головка;

- • термообработанные шлифованные направляющие станины, обеспечивающие длительный срок службы и повышенную точность обработки; надежная защита шариковинтовых пар; безопасное с современным дизайном ограждение зоны резания.

Базовое исполнение станка:

- • станина в сборе;

- • комплект вспомогательного инструмента для 8-ми позиционной инструментальной головки;

- • комплект режущего инструмента;

- • центр упорный 7032−35 Морзе 5ПТ ГОСТ 13 214–79; центр вращающийся высокооборотный СИЗ-7032−0685; комплект инструмента для обслуживания станка.

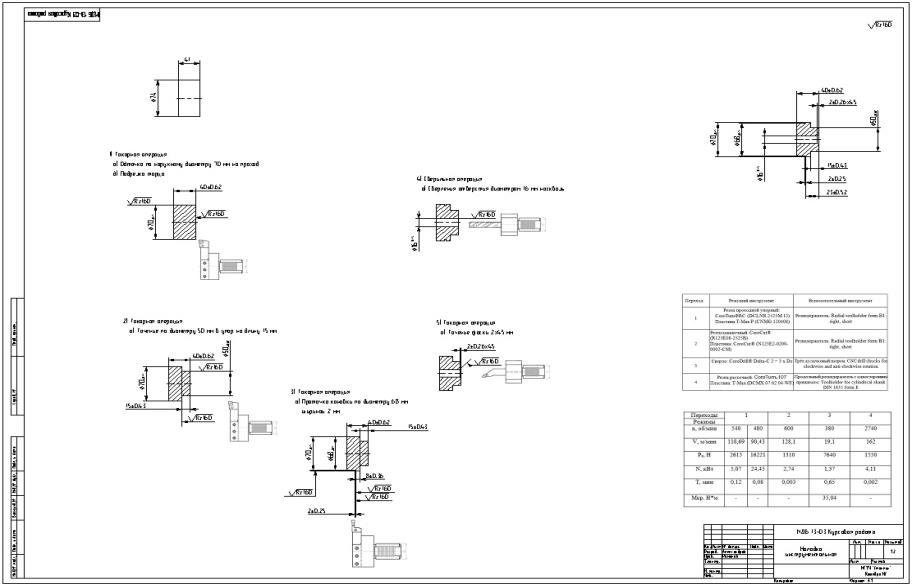

Последовательность обработки заготовки:

№. перехода. | Содержание перехода. | |

Обтачивание наружной поверхности, выдерживая размеры: диаметр D1=70 мм на проход, D4=50 мм на длине. L1-L2=15 мм, подрезка торца. | ||

Точение канавки D2=68 мм на длине L3=15 мм, шириной L4= 2 мм. | ||

Сверление отверстия D3=16 мм на проход. | ||

Обработка фаски 2×45°. | ||

Выбор режущего инструмента:

Выбор режущего инструмента можно производить по ГОСТам, справочникам, каталогам фирм-производителей инструмента. Выберем режущий инструмент по каталогу фирмы «SANDVIK Coromant».

Рис. 1.

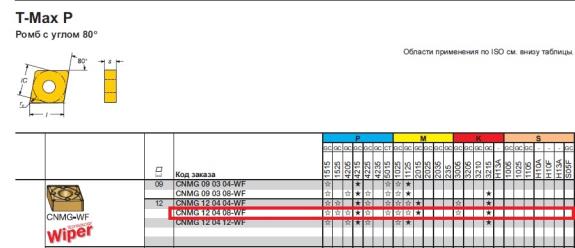

Для наружной обработки детали применяем проходной упорный резец CoroTurn®RC (DCLNR 2525 М 12) с креплением прихватом ромбической пластины T-Max P (CNMG 120 408) с углом при вершине 80 из твердого сплава, где C=80 град — форма пластины, N=0 град — задний угол, M=±0.13 — допуск на iC, G — тип пластины, 12 — длина режущей кромки L, 04 — толщина пластины s, 08 — радиус при вершине, (рис. 2). Резец имеет угол в плане ц=95°, что позволяет осуществлять данную обработку. Глубина резания пластины представлена в таблице (рис.1).

Рис. 2.

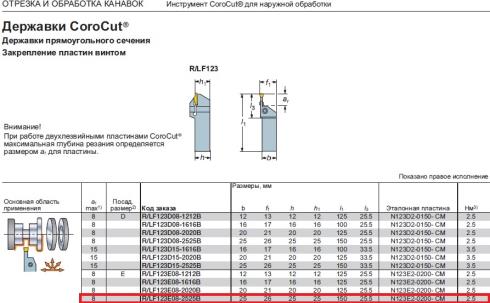

Для точения наружной канавки с поперечной подачей применяем канавочный резец CoroCut® (R123E08−2525B) с креплением клин-прихватом двухсторонней твердосплавной пластины CoroCut® (N123E2−0200−0002-CM) (рис. 3).

Рис. 3.

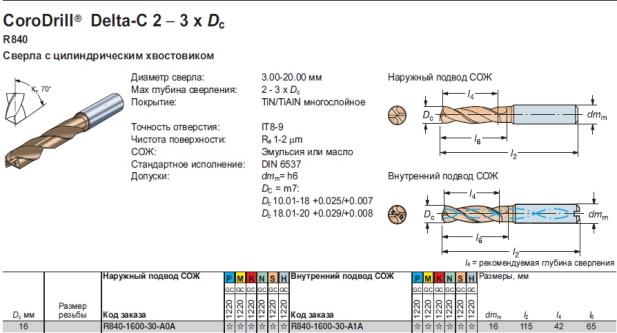

Внутреннее отверстие D=16 мм обработаем сверлом CoroDrill® Delta-C 2? 3 x Dc, из твердого сплава (рис. 4).

Рис. 4.

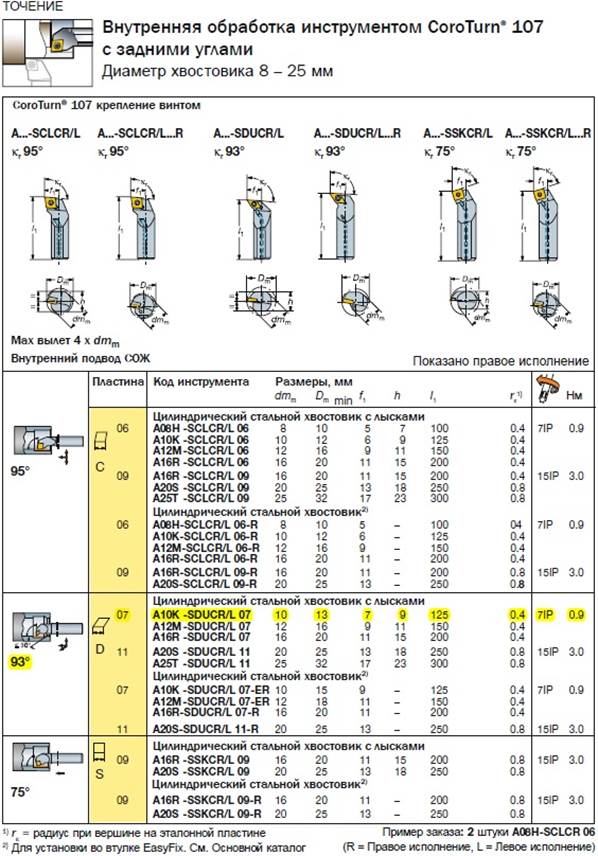

Просверленное отверстие растачивается расточным резцом с образованием фаски 2×45°. Применяем резец CoroTurn® 107 с цилиндрическим хвостовиком и пластиной T-Max (DCMX 07 02 04-WF) (рис. 5). Резец имеет главный угол в плане ц=93, что позволяет обработать фаску с продольной подачей по траектории.

Рис. 5.

Выбор вспомогательного инструмента

Для компоновки инструментальных блоков на станках ЧПУ токарной группы с револьверной головкой применяется подсистема вспомогательного инструмента (рис. 6).

Рис. 6. Система вспомогательного инструмента для токарных станков с ЧПУ

Держатели с рифленой лыской крепятся клином в револьверных головках с базированием по цилиндрической поверхности и торцу. В головках держателей предусмотрены открытые или закрытые взаимно перпендикулярные пазы (рис. 6 поз. 1…9) для крепления резцов различных типов (проходных, отрезных и др.) с разной длиной державки и направлением относительно оси крепежного отверстия. Резцедержатели имеют правое и левое исполнение и применяются в зависимости от расположения револьверной головки и направления вращения шпинделя. Переходная втулка 10 позволяет закреплять режущий инструмент или вспомогательные элементы круглого сечения диаметром 16…40 мм. Для обработки отверстий используется перовое сверло 11 с непосредственным креплением в держателе. В вариантах 12 и 13 предусмотрены отверстия с конусом Морзе для крепления трехкулачкового патрона 19 и режущих инструментов осевого типа (сверла, зенкеры, развертки и т. п.). Растачивание отверстий можно производить либо резцами, закрепляемыми в резцедержателях 1…9, либо с помощью расточных оправок 14, 15. Вариант 16 может использоваться для крепления метчиков М6… М27 в патроне. Варианты 17, 18 представляют собой переходные втулки со шпоночным пазом. Они позволяют крепить расточную борштангу 20, патрон для метчиков 21, концевые режущие инструменты с укороченным конусом Морзе 22. Эти втулки являются связующим звеном со станками сверлильнофрезерно-расточной группы.

Согласно структурной схеме на рис. 6 для установки выбранных режущих инструментов выбираем следующий вспомогательный инструмент: резцедержатель (поз. 1 рис. 6) и переходную втулку (поз. 10 рис. 6).

Размеры вспомогательного инструмента с цилиндрическим хвостовиком выбираем по справочнику, согласно ГОСТ 24 900–81 «Хвостовики державок цилиндрические для токарных станков с программным управлением. Основные размеры из условия размещения его в револьверной головке станка с цилиндрическими отверстиями диаметром 40 мм.

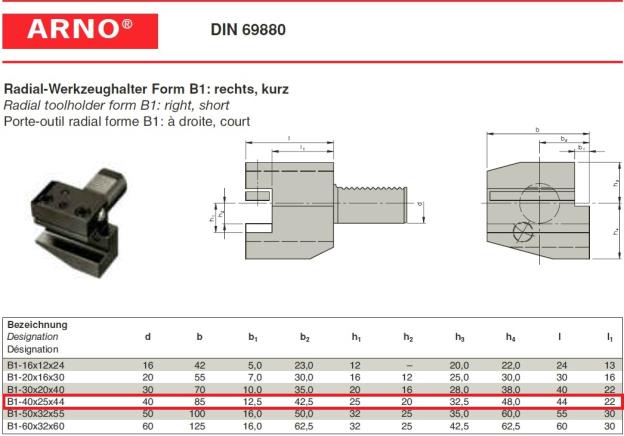

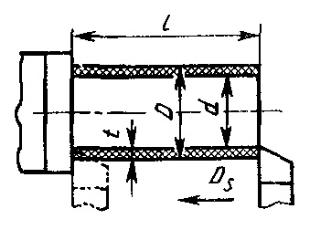

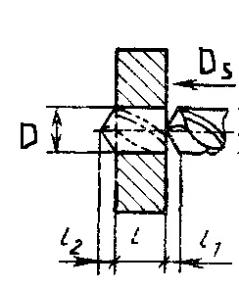

Для токарной обработки наружных поверхностей применяют резцедержатели с цилиндрическим хвостовиком D=40мм и перпендикулярным открытым пазом для установки резцов (рис. 7).

Рис. 7. Резцедержатель

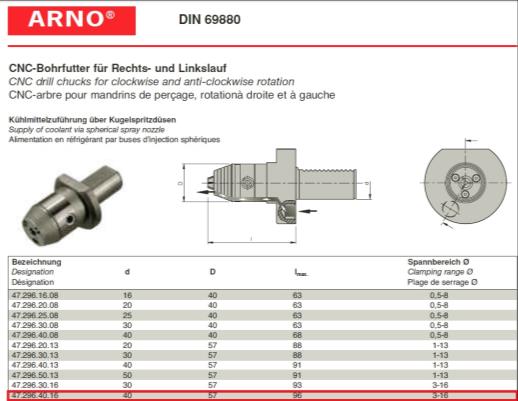

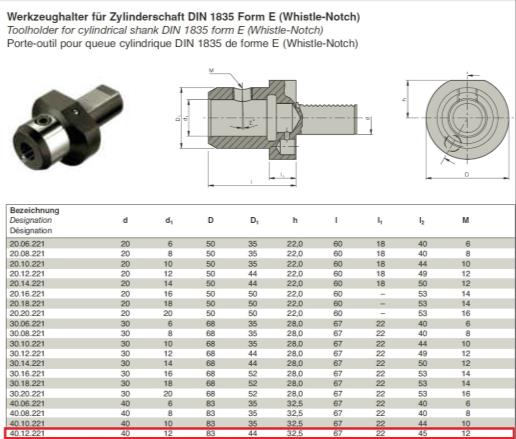

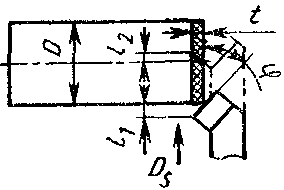

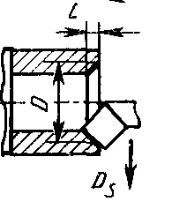

Для закрепления расточных резцов и свёрл с цилиндрическим хвостовиком применяют трёх кулачковый патрон и продольный резцедержатель с односторонним прижимом, D=40мм (рис. 8).

Рис. 8.

Результаты выбора режущего и вспомогательного инструмента заносим в таблицу.

Операция. | Режущий инструмент. | Вспомогательный инструмент. | |

Резец проходной упорный: CoroTurn®RC (DCLNR 2525 М 12) Пластина T-Max P (CNMG 120 408). | Резцедержатель: Radial toolholder form B1: right, short. | ||

Резец канавочный: CoroCut® (R123E08−2525B). Пластина: CoroCut® (N123E2−0200−0002-CM). | Резцедержатель: Radial toolholder form B1: right, short. | ||

Сверло: CoroDrill® Delta-C 2? 3 x Dc. | Трёх кулачковый патрон: CNC drill chucks for clockwise and anti-clockwise rotation. | ||

Резец расточной: CoroTurn® 107. Пластина: T-Max (DCMX 07 02 04-WF). | Продольный резцедержатель с односторонним прижимом: Toolholder for cylindrical shank DIN 1835 form E. | ||

Расчёт режимов резания

Токарная операция, переход № 1 «Обтачивание наружной поверхности D1=70мм на длине L1=40мм».

L1

При расчёте режимов резания в качестве материала режущей части инструмента принимаем твёрдый сплав ВК8. Глубина резания t = 2 мм. Подача S = 0,6 мм/об.

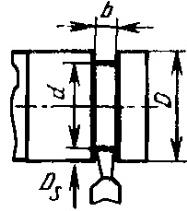

Скорость резания:

.

где Т — период стойкости инструмента (принимаем Т=30мин), поправочные коэффициенты Сv=215, m=0,2, у=0,45, Кv — поправочный коэффициент, учитывающий скорость резания:

,

здесь KMV — коэффициент, учитывающий обрабатываемый материал KMV=0,96, KUV — коэффициент, учитывающий материал инструмента KUV=1, KNV — коэффициент, учитывающий состояние обрабатываемой поверхности KNV=1 V=118,57м/мин.

Частота вращения:

=539,44 об/мин. Принимаем n=540 об/мин.

Пересчёт скорости резания в соответствии с принятой частотой вращения:

V = р*D*n/1000 =118,69 м/мин.

Расчёт сил резания:

Pz=2615H, где Kp = 0,94.

Расчёт мощности резания:

N = Pz*V/1000*60 = 5, 07 кВт.

Расчёт основного времени обработки:

T = L/n*S = 0,12 мин.

где L = 40 мм — путь резания.

Токарная операция, переход № 1 «Обтачивание наружной поверхности D4=50 мм на длине L1 — L2 = 15 мм»

При расчёте режимов резания в качестве материала режущей части инструмента принимаем твёрдый сплав ВК8. Глубина резания t = 5 мм. Подача S = 0,8 мм/об.

Скорость резания:

.

где Т — период стойкости инструмента (принимаем Т=30мин), поправочные коэффициенты Сv=215, m=0,2, у=0,45, Кv — поправочный коэффициент, учитывающий скорость резания:

,

здесь KMV — коэффициент, учитывающий обрабатываемый материал KMV=0,96, KUV — коэффициент, учитывающий материал инструмента KUV=1, KNV — коэффициент, учитывающий состояние обрабатываемой поверхности KNV=1 V=90,79м/мин.

Частота вращения:

=481,91 об/мин. Принимаем n=480 об/мин.

Пересчёт скорости резания в соответствии с принятой частотой вращения:

V = р*D*n/1000 =90,43 м/мин.

Расчёт сил резания:

Pz=16,221 кH, где Kp = 0,94.

Расчёт мощности резания:

N = Pz*V/1000*60 = 24,45 кВт.

Расчёт основного времени обработки:

T = (L/n*S)*i = 0,08 мин.

где L = 15 мм — путь резания, i=2 — количество проходов.

Токарная операция, переход № 1 «Подрезка торца»

При расчёте режимов резания в качестве материала режущей части инструмента принимаем твёрдый сплав ВК8. Глубина резания t = 1 мм. Подача S = 0,6 мм/об.

Скорость резания:

.

где Т — период стойкости инструмента (принимаем Т=30мин), поправочные коэффициенты Сv=215, m=0,2, у=0,45, Кv — поправочный коэффициент, учитывающий скорость резания:

,

здесь KMV — коэффициент, учитывающий обрабатываемый материал KMV=0,96, KUV — коэффициент, учитывающий материал инструмента KUV=1, KNV — коэффициент, учитывающий состояние обрабатываемой поверхности KNV=1 V=132,31м/мин.

Частота вращения:

=601,9 об/мин. Принимаем n=600 об/мин.

Пересчёт скорости резания в соответствии с принятой частотой вращения:

V = р*D*n/1000 =131,88 м/мин.

Расчёт сил резания:

Pz=2,5 кH, где Kp = 0,94.

Расчёт мощности резания:

N = Pz*V/1000*60 =5,495 кВт.

Расчёт основного времени обработки:

T = (L/n*S)*i = 0,103 мин.

где L = 37 мм — путь резания, i=1 — количество проходов.

Токарная операция, переход № 2 «Точение канавки D2 = 68 мм на длине L3 = 15 мм, шириной L4 = 2 мм»

При расчёте режимов резания в качестве материала режущей части инструмента принимаем твёрдый сплав ВК8. Глубина резания t = 1 мм. Подача S = 0,6 мм/об.

Скорость резания:

.

где Т — период стойкости инструмента (принимаем Т=30мин), поправочные коэффициенты Сv=215, m=0,2, у=0,45, Кv — поправочный коэффициент, учитывающий скорость резания:

,

здесь KMV — коэффициент, учитывающий обрабатываемый материал KMV=0,96, KUV — коэффициент, учитывающий материал инструмента KUV=1, KNV — коэффициент, учитывающий состояние обрабатываемой поверхности KNV=1 V=128,24м/мин.

Частота вращения:

=600,6 об/мин. Принимаем n=600 об/мин.

Пересчёт скорости резания в соответствии с принятой частотой вращения:

V = р*D*n/1000 =128,1 м/мин.

Расчёт сил резания:

Pz=1,31 кH, где Kp = 0,94.

Расчёт мощности резания:

N = Pz*V/1000*60 = 2,74 кВт.

Расчёт основного времени обработки:

T = L/n*S = 0,003 мин.

где L = 1 мм — путь резания.

Токарная операция, переход № 3 «Сверление отверстия D3=16 мм на проход»

При расчёте режимов резания в качестве материала режущей части инструмента принимаем твёрдый сплав ВК8. Глубина резания t = 8 мм. Подача S = 0,2 мм/об.

Скорость резания:

.

где Т — период стойкости инструмента (принимаем Т=30мин), поправочные коэффициенты Сv=3,5, m=0,12, у=0,45, Кv — поправочный коэффициент, учитывающий скорость резания:

,

здесь KMV — коэффициент, учитывающий обрабатываемый материал KMV=0,96, KUV — коэффициент, учитывающий материал инструмента KUV=1, KLV — коэффициент, учитывающий состояние обрабатываемой поверхности KLV= 0,85 V=19,21м/мин.

Частота вращения:

=382,4 об/мин. Принимаем n=380 об/мин.

Пересчёт скорости резания в соответствии с принятой частотой вращения:

V = р*D*n/1000 =19,1 м/мин.

Расчёт сил резания:

о = 10*Cp*Dq*Sy*Kp

Pо=7,64 кH, где Kp = 1,03, Cp = 143, q=2, y=0,7.

Расчёт крутящего момента:

Мкр = 10*См*Dq*Sy*Kp = 35,04 H*m.

Расчёт мощности резания:

N = Мкр*n/9750 = 1,37 кВт.

Расчёт основного времени обработки:

T = L/n*S = 0,65 мин.

где L = 50 мм — путь резания.

Токарная операция, переход № 4 «Обработка фаски 2×45°»

При расчёте режимов резания в качестве материала режущей части инструмента принимаем твёрдый сплав ВК8. Глубина резания t = 2 мм. Подача S = 0,3 мм/об, D=18,83 мм.

Скорость резания:

.

где Т — период стойкости инструмента (принимаем Т=30мин), поправочные коэффициенты Сv=215, m=0,2, у=0,45, Кv — поправочный коэффициент, учитывающий скорость резания:

,

здесь KMV — коэффициент, учитывающий обрабатываемый материал KMV=0,96, KUV — коэффициент, учитывающий материал инструмента KUV=1, KNV — коэффициент, учитывающий состояние обрабатываемой поверхности KNV=1 V=161,97м/мин.

Частота вращения:

=2739,4 об/мин. Принимаем n=2740 об/мин.

Пересчёт скорости резания в соответствии с принятой частотой вращения:

V = р*D*n/1000 =162 м/мин.

Расчёт сил резания:

Pz=1,55 кH, где Kp = 0,94.

Расчёт мощности резания:

N = Pz*V/1000*60 = 4,11 кВт.

Расчёт основного времени обработки:

T = L/n*S = 0,002 мин.

где L = 2 мм — путь резания.