Воздушные сепараторы.

Оборудование и автоматизация перерабатывающих производств

Эффективность очистки зерна воздушным потоком зависит от комплекса показателей: удельной зерновой нагрузки; размеров пневмосепарирующего канала; скорости воздушного потока; равномерности распределения зерновой смеси по каналу и потери давления в пневмосепараторе. Основной показатель, определяющий возможность разделения компонентов смеси по аэродинамическим свойствам, — скорость витания. Для зерна… Читать ещё >

Воздушные сепараторы. Оборудование и автоматизация перерабатывающих производств (реферат, курсовая, диплом, контрольная)

Для отделения воздушным потоком примесей, отличающихся от зерна основной культуры аэродинамическими свойствами (пыль, частицы оболочек, сорные примеси), служат пневматические и воздушные сепараторы.

Воздушные сепараторы применяют главным образом на мукомольных, крупяных и комбикормовых заводах для очистки зерна от пыли и примесей, на крупозаводах для выделения лузги из продуктов шелушения пленчатых культур (риса, гречихи, овса, ячменя), а также для контроля крупы и отходов.

Современные предприятия оснащены машинами различных модификаций, в которых легкие примеси выделяются потоком воздуха, движущегося со скоростью, достаточной для уноса легких примесей и недостаточной для уноса зерна. К таким машинам относятся сепараторы типа РЗ-БАБ и РЗ-БСД.

Воздушные сепараторы подразделяют на две группы: с разомкнутым и замкнутым циклом воздуха. К первой группе относятся аспирационные колонки, работающие на крупяных заводах, и пневмосепараторы, эксплуатируемые на мукомольных заводах с пневмотранспортом. Пневматические сепараторы наряду с очисткой выполняют функции циклонов-разгрузителей в сети пневмотранспорта, т. е. отделяют зерно от транспортирующего воздуха.

Ко второй группе относятся воздушные сепараторы типа дуаспираторов, которые используют в основном в крупяном производстве.

Эффективность очистки зерна воздушным потоком зависит от комплекса показателей: удельной зерновой нагрузки; размеров пневмосепарирующего канала; скорости воздушного потока; равномерности распределения зерновой смеси по каналу и потери давления в пневмосепараторе. Основной показатель, определяющий возможность разделения компонентов смеси по аэродинамическим свойствам, — скорость витания. Для зерна основных культур и приемки она составляет (м/с): ячмень — 8,5… 12; пшеница — 9—11,5; рожь — 8…11; овес — 7,5…9,5; куколь — 6,5… 10; овсюг — 5,5…8,5; легкие сорняки — 5;.7.

С увеличением скорости витания примесей эффективность их отделения снижается. На практике эффективность очистки Е (%) зерна оценивают отношением массы примесей, содержащихся в отходах, к массе примесей, находившихся в исходной смеси до ее очистки:

где А — содержание отделимой примеси в исходной смеси, кг; В — содержание отделимой примеси в зерне после очистки, кг.

Для нормальной работы воздушных сепараторов необходимы равномерная подача зерна по всей длине пневмосепарирующего канала, небольшая исходная скорость поступления зерна в канал, оптимальная скорость и равномерность воздушного потока в нем, полная герметичность машины и непрерывное удаление относов из осаждающей камеры.

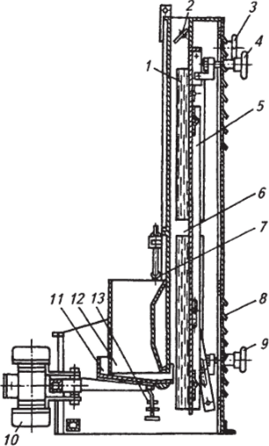

Воздушный сепаратор РЗ-БАБ (рис. 3.1), предназначенный для очистки злаковых культур от легких примесей, представляет собой вертикальный сварной корпус из листовой стали, задняя стенка которого снабжена жалюзи 8 для поступления воздуха и пневмосепарирующим каналом 6, образованным передней стенкой корпуса и подвижной стенкой 5. Зерновой ворох подается в пнемосепарирующий канал по вибролотку 11, соединенному с корпусом резиновыми подвесками и пружиной 7. Вибролоток приводится в колебательное движение инерционным вибратором 10, который представляет собой электродвигатель с дебалансными грузами.

Рис. 3.1. Воздушный сепаратор РЗ-БАБ:

7 —смотровое окно; 2—дроссельная заслонка; 3— штурвал заслонки; 4, 9—штурвалы подвижной стенки; 5 —подвижная стенка; 6— пневмосепарирующий канал; 7— пружина; 8— жалюзи; 10— вибратор; 77 — вибролоток; 72 — приемная камера; 13— ограничитель хода Сепаратор работает следующим образом. Зерно подается в приемную камеру 12, а из нее — на вибролоток 11, который выравнивает слой зерна по всей длине пневмосепарирующего канала и способствует расслоению зерновой смеси (легкие частицы перемещаются в верхний слой).

Кроме того, нижнюю часть подвижной стенки 5 устанавливают в такое положение, чтобы слой зерна, сходящего с вибролотка 11, был практически горизонтальным. Все это создает оптимальные условия для пневмосепарирования. Воздух, поступающий через жалюзи задней стенки корпуса, препятствует оседанию пыли в пневмосепарирующем канале. Легкие примеси поднимаются вверх вместе с воздухом, а очищенное зерно скатывается вниз и выводится наружу через выгрузной патрубок.

Работу сепаратора контролируют визуально через смотровые окна 1. Расход воздуха регулируется дроссельной заслонкой 2, положение которой изменяют штурвалом 3. Необходимый начальный зазор между вибролотком и приемной камерой устанавливают с помощью ограничителя хода 13.

Разная скорость воздуха в верхних и нижних частях пневмосепарирующего канала достигается изменением положения верхней и нижней частей стенки 5, которое регулируют штурвалами 4 и 9. Амплитуду колебания вибролотка в пределах 1,5…2,5 мм регулируют, изменяя положение дебалансных грузов электродвигателя.

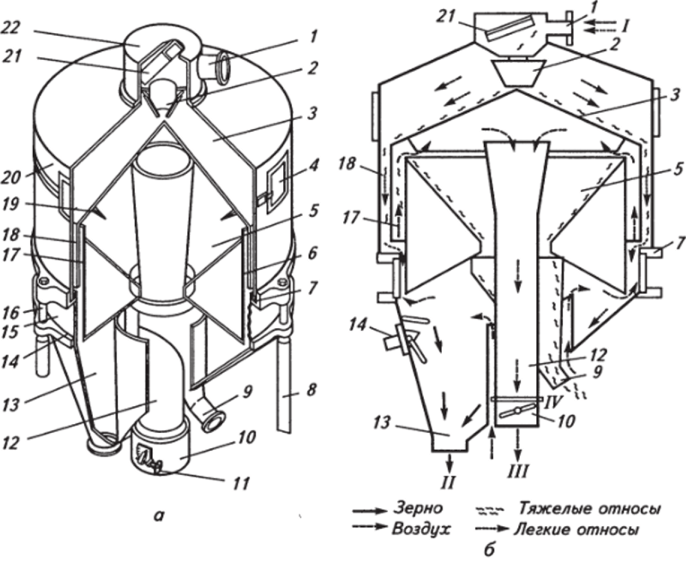

Пневматический сепаратор РЗ-БСД (рис. 3.2) предназначен для разгрузки зерна, перемещаемого в нагнетающей сети пневмотранспорта, а также для выделения аспирационных относов: тяжелых.

Рис. 3.2. Воздушный сепаратор РЗ-БСД:

а —конструкция; 0—технологическая схема; /—приемный патрубок; 2—направляющая воронка; 3— распределительный конус; 4, /5—смотровые окна; 5—осадочная камера; б—внутренний кожух; 7— направляющее кольцо; 8— опора; 9— патрубок для тяжелых относов; 10— дроссельная насадка; // —регулятор дроссельной заслонки; 12— отсасывающий патрубок; 13— выпускной патрубок для очищенного зерна; 14 — электросигнализатор; 16— стойка; 17— пневмосепарирующий канал; 18— внешний канал; 19— козырек; 20 — колпак; 21 — отражатель;

22 — приемное устройство;

/ — зерно с воздухом; // — очищенное зерно; III — воздух с легкими относами; IV— тяжелые относы.

б

(щуплых и битых зерен) и легких (оболочек, соломистых частиц, пыли). Он состоит из колпака, приемных и выпускных устройств, распределителя, внутреннего кожуха, пневмосепарирующего канала и сигнализатора уровня зерна.

Цилиндрический корпус сепаратора представляет собой сварную конструкцию. В его верхней части приварены винты для крепления направляющей воронки 2, а в нижней части расположены стойки 16, соединяющие корпус с выпускным патрубком 13 для очищенного зерна и опорами 8. Корпус надевают на распределитель 3 и устанавливают на направляющее кольцо 7. Три окна 4 в корпусе предназначены для регулирования направляющей воронки 2 и наблюдения за равномерностью распределения зерна.

Внутри приемного устройства 22 расположен отражатель 21, направляющий поток зерна в воронку, а также укреплен приемный патрубок 1. Распределительный конус 3 представляет собой сварную конструкцию, состоящую из конусной и цилиндрической частей. Его надевают на внутренний кожух б и по всей окружности приваривают козырек 19, направляющий вниз крупные относы.

Кожух 6 образует цилиндр, внутри которого приварен перевернутый усеченный конус, образующий осадочную камеру 5 для тяжелых относов (частицы зерна). Между распределительным конусом 3 и кожухом расположен кольцевой пневмосепарирующий канал 17. К конусу с помощью фланца прикреплен электросигнализатор 14уровня зерна, который состоит из педали, стержня, клапана, микровыключателя, пружины, двух стоек и электрокабеля. Накапливаясь, зерно давит на педаль, которая через стержень нажимает на микровыключатель, сблокированный с продуктопроводом. Одновременно подается сигнал на пульт управления и отключается подача зерна. После устранения подпора в конусе выпускного устройства пружина возвращает клапан в первоначальное положение и подача зерна автоматически возобновляется.

Сепаратор работает следующим образом. Зерно 1 вместе с транспортирующим воздухом из нагнетающего продуктопровода через приемный патрубок 1 поступает в сепаратор, ударяется об отражатель 21 и падает в направляющую воронку 2, где происходит основное разделение зерновой массы и воздуха.

Зерновая масса попадает на распределительный конус 3, скатывается по нему через внешний кольцевой канал 18 на направляющее кольцо 7 и далее попадает в восходящий поток воздуха. Очищенное зерно II падает вниз и выводится через выпускной патрубок 13, а легкие частицы III поднимаются вверх. В осадочной камере 5 происходит дополнительное разделение на тяжелые относы IV, которые под действием силы тяжести выпадают из воздушного потока и выводятся через патрубок 9, и легкие относы III, которые под действием аэродинамических сил поступают в центральный отсасывающий патрубок 12 и вместе с воздухом через дроссельную насадку 10 выводятся для последующей очистки в фильтре.

Расход воздуха регулируют дроссельным клапаном, установленным в нижней части отсасывающего воздуховода. При обнаружении в относах целых зерен скорость воздуха уменьшают. Равномерность распределения зерна регулируют измерением положения направляющей воронки (с визуальным контролем через окна).

Основные технические данные воздушных сепараторов приведены в табл. 3.1.

3.1. Основные технические данные воздушных сепараторов.

Показатель. | РЗ-БАБ. | РЗ-БСД. |

Производительность, т/ч. | 10,5. | |

Эффективность очистки, %. | 65…75. | 50…60. |

Расход воздуха, м5/ч. | ||

Частота колебаний вибролотка, мин-1 Мощность, кВт: | —. | |

электровибратора. | 0,12. | —. |

светильника. | 0,04. | —. |

Диаметр наружного цилиндра, мм Размеры пневмосепарируюшего канала, мм: | —. | |

длина. | ||

ширина. | ||

высота. | ||

Габаритные размеры, мм: | ||

длина. | ИЗО. | |

ширина. | ||

высота. | ||

Масса, кг. |