Определение количества отсасываемого воздуха

Совершенствование системы заключается в замене действующего дымососа на новый дымосос с большей мощностью. Задача заключается в том, чтобы рассчитать такое количество отсасываемого газа, которое обеспечит отсос без выбивания газа в атмосферу цеха. При существующих проемах мы подбираем дымосос удовлетворяющий новому расходу газа. Газы, выделяющиеся в процессе плавки через загрузочные окна, зазоры… Читать ещё >

Определение количества отсасываемого воздуха (реферат, курсовая, диплом, контрольная)

- 1. Расчетная часть

- 1.1 Определение количества отсасываемого воздуха

Газы, выделяющиеся в процессе плавки через загрузочные окна, зазоры между электродами и сводом и другие неплотности, поступают непосредственно в помещение цеха. Решением данного вопроса является отсос газов с помощью зонта. Над печью выше электродов расположен зонт, охватывающий все места пылеи газовыделений.

Однако на производстве столкнулись с проблемой выбивания газов из-под крышки зонта.

Наиболее экономически выгодным и эффективным способом будет замена действующего дымососа.

Совершенствование системы заключается в замене действующего дымососа на новый дымосос с большей мощностью. Задача заключается в том, чтобы рассчитать такое количество отсасываемого газа, которое обеспечит отсос без выбивания газа в атмосферу цеха. При существующих проемах мы подбираем дымосос удовлетворяющий новому расходу газа.

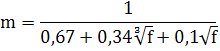

Определяем часовое количество воздуха, которое обеспечит отсос без выбивания газа в атмосферу цеха по формуле [1; ]:

V = F • Wн • 3600,.

где F — площадь свода по нижней части равная 12,346 м²;

Wн — скорость нагретого газового потока над тепловым источником на уровне приемного отверстия, м/с.

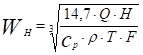

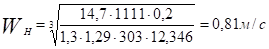

Определяем скорость нагретого газового потока над тепловым источником на уровне нижнего среза зонта по формуле [1; ]:

где Ср — теплоемкость воздуха, равная 1,3 кДж/кг оС;

Т — абсолютная температура в помещении, равная 303К;

Н — условная высота, через которую происходит просос воздуха, 0,2 м;

с — плотность воздуха, равная 1,29 кг/м3;

Q — количество тепла, выделяемого источником, кДж/с.

Определяем количество выделяемого тепла посредством конвекции по формуле [1; ]:

Qк = F • бк • (tп — tв) ,.

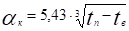

где бк — коэффициент конвективной теплоотдачи, кДж/м2чоС, определяем по формуле [1; ]:

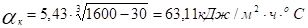

где tп и tв — соответственно температура нагретой поверхности и температура воздуха. Принимаем tп = 1600оС, tв = 30оС.

Коэффициент конвективной теплоотдачи равен:

Количество выделяемого тепла посредством конвекции составляет:

Qк = 12,346 • 63,11 • (1600 — 30) = 1 223 275кДж/ч Определяем теплоотдачу лучеиспусканием по формуле [1; ]:

Qл = F • q

где q — интенсивность теплового излучения из открытого проема печи, оценить ее можно по диаграмме [1; ]. Интенсивность теплового излучения составляет 225МДж/м2ч.

Теплоотдача лучеиспусканием составит:

Qл = 1 223 275 • 225 = 2 777МДж/ч = 2 777 000кДж/ч Суммарное количество тепла определяем по формуле [1; ]:

Q = Qк + Qл.

Q = 1 223 275 + 2 777 000 = 4 000 275кДж/ч = 1 111кДж/с Скорость нагретого газового потока над тепловым источником на уровне нижнего среза зонта составит:

Часовое количество воздуха, которое обеспечит отсос без выбивания газа в атмосферу цеха равно:

Vакос = 12,346 • 0,81 • 3600 = 36 000нм3/ч = 10,0нм3/с К полученному объему добавляем объем газа необходимого на отсос от бункеров загрузки и выгрузки сыпучих материалов. Объем газа на обработку сыпучих составляет Vс = 6 000нм3/ч = 1,66нм3/с.

Общее количество воздуха определяем по формуле:

V = Vакос + Vс

V = 36 000 + 6 000 = 42 000 нм3/ч = 11,6нм3/с Проверяем условие удовлетворения температурой газа по формуле:

ДТ = Q' / (V • ср) где Q' - количество выделяемого тепла при прежнем расходе воздуха равном 28 710нм3/ч;

ср — теплоемкость воздуха, равная 1,3 кДж/м3 оС;

V — часовое количество воздуха, которое обеспечит отсос без выбивания газа в атмосферу.

Количество выделяемого тепла при прежнем расходе воздуха равном 28 710нм3/ч рассчитываем по формуле:

Q' = V' • ср • ДТ где V' - первоначальный расход воздуха равный 28 710нм3/ч;

ДТ — разность температур газа и окружающей среды: ДТ=187 — 30=157оС.

Q' = 1,3 • (187 — 30) • 28 710 = 4 552 544 кДж/ч Находим разность между температурой газа и окружающей среды:

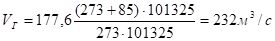

ДТ = 4 552 544/ (1,3 • 41 894) = 107оС Тогда температура газа будет равна Т = ДТ + Ток.среды. Т=107 + 30=137оС Приведем расход газа к рабочим условиям по формуле:

1.2 Система отвода газов от от АКОСа и аспирации.

Расчет рабочих параметров газа после ковша

После ковша и до дымососа находится первый участок газового тракта установки.

Практически в состав отводимого газа от агрегата ковш-печь входит только воздух. Кинематический коэффициент вязкости принимаем 17,5 · 10−6Па·с при н.у.

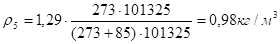

Плотность газа при нормальных условиях принимаем равной плотности воздуха 1,29кг/м3.

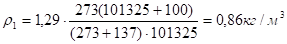

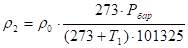

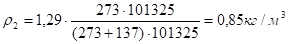

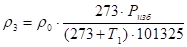

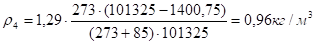

Определим плотность газа при рабочих условиях[1; стр 8]:

где Рбар — барометрическое давление, Па. Принимаем 101 325Па;

Р1 — избыточное давление газа при выходе из ковша, Па. Принимаем 100Па;

Т1 — температура газов при выходе газа из ковша, оС.

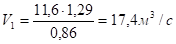

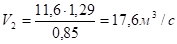

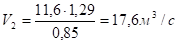

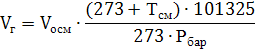

Определим объем газов при рабочих условиях [1; стр 8]:

где Vр — объем газа при нормальных условиях.

Компоновка установки.

Компоновка установки осуществляется на чертеже, располагая аппараты и устройства в соответствии с их назначением, размерами и ситуационным планом цеха. Аппараты последовательно, учитывая существующие нормативы, соединяя газоходами согласно выбранной схеме.

Для нахождения сечения газоходов и расчета их гидравлического сопротивления необходимо сначала определить расход и плотность газа при рабочих условиях на каждом участке.

После дымососа принимаем избыточное давление равным Ризб = 0Па. Плотность газа и его расход рассчитываем по формулам [1; стр18]:

Определяем реальное значение скорости газа на данном участке по формуле [1; стр18]:

щг = Vр/0,785 · Dг2

Первый участок: щг = 17,4/0,785 · 1,342 = 12,3м/с Второй участок: щг = 17,6/0,785 · 1,342 = 12,5м/с Таблица — Длины газоходов на каждом участке.

Участок. | Длина, м. | Диаметр, м. | ||

I. | 1−2. | 1,34. | ||

2−3. | 1,9. | |||

3−4. | 1,5. | |||

4−6. | ||||

6−7. | 1,5. | |||

7−9. | 7,5. | |||

11−12. | 2,7. | |||

12−13. | ||||

13−15. | 2,5. | |||

II. | 15−16. | 1,8. | ||

16−17. | ||||

17−18. | 4,2. | |||

18−19. | ||||

19−20. | 10,2. | |||

20−21. | 5,4. | |||

21−22. | 16,8. | |||

22−23. | ||||

Расчет гидравлического сопротивления газового тракта

Гидравлическое сопротивление всего газового тракта определяем по формуле [1; стр19]:

Рр = Рт + Робор + Рсопр + Рд где Рт — разряжение на выходе из технологического агрегата;

Робор — гидравлическое сопротивление установленного оборудования;

Рсопр — потери давления в газоходах на трение и местные сопротивления с учетом геометрического напора;

Рд — сопротивление дымовой трубы минус величина самотяги.

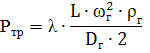

Потери на местных сопротивлениях и на трение подсчитываем по формулам [1; стр19]:

Рм = жм · щг2 · сг/2.

где жм — коэффициент местного сопротивления;

л — коэффициент трения, для металлических газоходов равен 0,02;

L — длина рассматриваемого участка газохода, м;

щг — скорость газа на рассматриваемом участке, м/с;

сг — плотность газа на рассматриваемом участке, кг/м3;

Dг — диаметр газохода, м.

Величину геометрического напора нагретых газов определяем по формуле [1; стр20]:

Рс =Н · g · (св — сг) где Н — расстояние по вертикали между центрами рассматриваемых сечений, м.

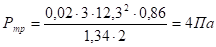

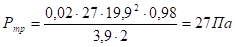

I: Участок 1−2

Потери на местных сопротивлениях:

Коэффициент местного сопротивления равен 0,06 (прямой участок);

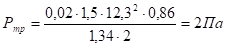

Рм1−2 = 0,06 · 12,32 · 0,86/2 = 4 Па;

Потери на трение:

Длина рассматриваемого участка газохода составляет 3 м.

Геометрический напор:

Расстояние по вертикали между центрами рассматриваемых сечений составляет 0 м.

Рс 1−2= 0 · 9,81 · (1,29 — 0,86) = 0Па.

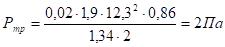

Участок 2−3

Потери на местных сопротивлениях:

Коэффициент местного сопротивления равен 0,09 (поворот на 30о);

Рм2−3 = 0,09 · 12,32 · 0,86/2 = 7 Па;

Потери на трение:

Длина рассматриваемого участка газохода составляет 1,9 м.

Геометрический напор:

Расстояние по вертикали между центрами рассматриваемых сечений составляет 1,1 м.

Рс 2−3= 1,1 · 9,81 · (1,29 — 0,86) = 5Па.

Участок 3−4

Потери на местных сопротивлениях:

Коэффициент местного сопротивления равен 0,29 (поворот на 90о);

Рм3−4 = 0,29 · 12,32 · 0,86/2 = 20 Па;

Потери на трение:

Длина рассматриваемого участка газохода составляет 1,9 м.

Геометрический напор:

Расстояние по вертикали между центрами рассматриваемых сечений составляет 1,7 м.

Рс 3−4= 0,4 · 9,81 · (1,29 — 0,86) = 1,7Па.

Участок 4−6

Потери на местных сопротивлениях:

Коэффициент местного сопротивления равен 0,06 (прямой участок);

Рм4−6 = 0,06 · 12,32 · 0,86/2 = 4 Па;

Потери на трение:

Длина рассматриваемого участка газохода составляет 11 м.

Геометрический напор:

Расстояние по вертикали между центрами рассматриваемых сечений составляет 9,5 м.

Рс 4−6= 9,5 · 9,81 · (1,29 — 0,86) = 40Па.

Участок 6−7

Потери на местных сопротивлениях:

Коэффициент местного сопротивления равен 0,145 (поворот на 60о);

Рм6−7 = 0,145 · 12,32 · 0,86/2 = 10 Па;

Потери на трение:

Длина рассматриваемого участка газохода составляет 1,5 м.

Геометрический напор:

Расстояние по вертикали между центрами рассматриваемых сечений составляет 9,5 м.

Рс 6−7= 9,5 · 9,81 · (1,29 — 0,86) = 40Па.

Участок 7−9

Потери на местных сопротивлениях:

Коэффициент местного сопротивления равен 0,06 (прямой участок);

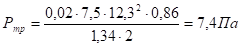

Рм7−9 = 0,06 · 12,32 · 0,86/2 = 4 Па;

Потери на трение:

Длина рассматриваемого участка газохода составляет 7,5 м.

Геометрический напор:

Расстояние по вертикали между центрами рассматриваемых сечений составляет 6 м.

Рс 7−9= 6 · 9,81 · (1,29 — 0,86) = 25Па.

Участок 11−12

Потери на местных сопротивлениях:

Коэффициент местного сопротивления равен 0,06 (прямой участок);

Рм11−12 = 0,06 · 12,32 · 0,86/2 = 4 Па;

Потери на трение:

Длина рассматриваемого участка газохода составляет 2,7 м.

Геометрический напор:

Расстояние по вертикали между центрами рассматриваемых сечений составляет 4,8 м.

Рс 11−12= 4,8 · 9,81 · (1,29 — 0,86) = 20Па.

Участок 12−13

Потери на местных сопротивлениях:

Коэффициент местного сопротивления равен 0,29 (поворот на 90о);

Рм12−13 = 0,29 · 12,32 · 0,86/2 = 20 Па;

Потери на трение:

Длина рассматриваемого участка газохода составляет 3 м.

Геометрический напор:

Расстояние по вертикали между центрами рассматриваемых сечений составляет 0,3 м.

Рс 12−13= 0,3 · 9,81 · (1,29 — 0,86) = 1,3Па.

Участок 13−15

Потери на местных сопротивлениях:

Коэффициент местного сопротивления равен 0,06 (прямой участок);

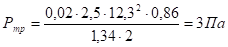

Рм13−15 = 0,06 · 12,32 · 0,86/2 = 4 Па;

Потери на трение:

Длина рассматриваемого участка газохода составляет 2,5 м.

Геометрический напор:

Расстояние по вертикали между центрами рассматриваемых сечений составляет 0,5 м.

Рс 13−15= 0,5 · 9,81 · (1,29 — 0,86) = 2Па.

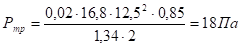

II: Участок 15−16

Потери на местных сопротивлениях:

Коэффициент местного сопротивления равен 0,06 (прямой участок);

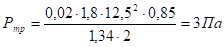

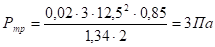

Рм15−16 = 0,06 · 12,52 · 0,85/2 = 5 Па;

Потери на трение:

Длина рассматриваемого участка газохода составляет 1,8 м.

Геометрический напор:

Расстояние по вертикали между центрами рассматриваемых сечений составляет 0,7 м.

Рс 15−16= 0,7 · 9,81 · (1,29 — 0,85) = 3Па.

Участок 16−17

Потери на местных сопротивлениях:

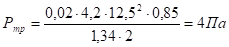

Коэффициент местного сопротивления равен 0,09 (поворот на 30о);

Рм16−17 = 0,09 · 12,52 · 0,85/2 = 6 Па;

Потери на трение:

Длина рассматриваемого участка газохода составляет 3 м.

Геометрический напор:

Расстояние по вертикали между центрами рассматриваемых сечений составляет 1,2 м.

Рс 16−17= 1,2 · 9,81 · (1,29 — 0,85) = 5Па.

Участок 17−18

Потери на местных сопротивлениях:

Коэффициент местного сопротивления равен 0,06 (прямой участок);

Рм17−18 = 0,06 · 12,52 · 0,85/2 = 5 Па;

Потери на трение:

Длина рассматриваемого участка газохода составляет 4,2 м.

Геометрический напор:

Расстояние по вертикали между центрами рассматриваемых сечений составляет 1,2 м.

Рс 17−18= 1,2 · 9,81 · (1,29 — 0,85) = 5Па.

Потери на местных сопротивлениях:

Коэффициент местного сопротивления равен 0,145 (поворот на 60о);

Рм18−19 = 0,145 · 12,52 · 0,85/2 = 10 Па;

Потери на трение:

Длина рассматриваемого участка газохода составляет 3 м.

Геометрический напор:

Расстояние по вертикали между центрами рассматриваемых сечений составляет 1,2 м.

Рс 18−19= 1,2 · 9,81 · (1,29 — 0,85) = 5Па.

Участок 19−20

Потери на местных сопротивлениях:

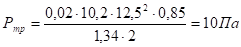

Коэффициент местного сопротивления равен 0,06 (прямой участок);

Рм19−20 = 0,06 · 12,52 · 0,85/2 = 5 Па;

Потери на трение:

Длина рассматриваемого участка газохода составляет 10,2 м.

Геометрический напор:

Расстояние по вертикали между центрами рассматриваемых сечений составляет 7,2 м.

Рс 19−20= 7,2 · 9,81 · (1,29 — 0,85) = 31Па.

Участок 20−21

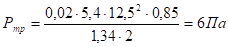

Потери на местных сопротивлениях:

Коэффициент местного сопротивления равен 0,145 (поворот на 600);

Рм20−21 = 0,145 · 12,52 · 0,85/2 = 10 Па;

Потери на трение:

Длина рассматриваемого участка газохода составляет 5,4 м.

Геометрический напор:

Расстояние по вертикали между центрами рассматриваемых сечений составляет 4,8 м.

Рс 20−21= 4,8 · 9,81 · (1,29 — 0,85) = 21Па.

Участок 21−22

Потери на местных сопротивлениях:

Коэффициент местного сопротивления равен 0,09 (поворот на 300);

Рм21−22 = 0,09 · 12,52 · 0,85/2 = 6 Па;

Потери на трение:

Длина рассматриваемого участка газохода составляет 16,8 м.

Геометрический напор:

Расстояние по вертикали между центрами рассматриваемых сечений составляет 11,4 м.

Рс 21−22= 11,4 · 9,81 · (1,29 — 0,85) = 49Па.

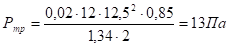

Участок 22−23

Потери на местных сопротивлениях:

Коэффициент местного сопротивления равен 0,09 (поворот на 300);

Рм22−23 = 0,09 · 12,52 · 0,85/2 = 6 Па;

Потери на трение:

Длина рассматриваемого участка газохода составляет 12 м.

Геометрический напор:

Расстояние по вертикали между центрами рассматриваемых сечений составляет 4,8 м. технологический газ дымосос фильтр Рс 22−23= 4,8 · 9,81 · (1,29 — 0,85) = 21Па.

УРм = 274,8 Па УРтр = 188,5 Па УРс = 275 Па.

Рсопр = УРм + УРтр — УРтр

Рсопр = 274,8 + 188,5 — 275 = 188,3Па Рр = 100 + 188,3 = 288,3Па.

Выбор дымососа

Дымосос выбирают из источника [4; стр 393] на основе аэродинамического расчета. Выбираем дымосос марки ДН-19, опираясь на полное давление в системе, которое составляет 288,3 Па. Производительность на последнем участке 126 720м3/ч.

Требуемую производительность дымососа принимаем с запасом 10% по отношению к расчетному количеству газов у дымососа с поправкой на барометрическое давление [1; стр 20]:

Vд = 1,1 · V3 · 101 325/Рбар

Vд = 1,1 · (17,6· 2) · 101 325/101325 =38,72 м3/с=139 392м3/ч.

Создаваемое дымососом давление, приведенное к условиям каталога принимаем равным [1; стр 20]:

Ркат = 1,2 · Рр · К.

Ркат = 1,2 · 288,3 · 1 = 346 Па.

К = (273 + Т3)101325 · сг/((273 + Ткат) Рбар · сов.

К = (273 + 137)101325 · 1,34/((273 + 100)101325 · 1,29 = 1.

Технические характеристики дымососа ДН-19:

Частота вращения, об/мин 1000.

Производительность, тыс. м3/ч 102.

Полное давление, Па 2648.

Потребляемая мощность, кВт 200.

Расчетная температура, оС 100.

Масса (без электродвигателя), кг 4130.

1.3 Система отвода газа от печи

Расчет рабочих параметров газа

Система улавливания и очистки технологических газов на ОАО «НКМК» разделена и представляет собой две взаимодополняющие системы. Первая — это система отвода газов от установки внепечной обработки. Вторая — непосредственно система отвода газа от печи и зонта.

Кроме газов, отсасываемых из рабочего пространства печей, очистке подлежат и газы, удаляемые от зонта. Оба запыленных потока смешивают и предусматривают одну совмещенную систему газоочистки.

Находим плотность газа по формуле [1; стр12]:

Принимаем Ризб= 0 Па.

Определяем расход газа по формуле [1; стр12]:

Температуру смеси газа от АКОСа и газа от электросталеплавильной печи определяем по формуле [4; стр20]:

Тсм=(Мг· Тг + Мв· Тв)/(Мг +МВ)

где Мг — объемный расход газа от АКОСа, 11,6м3/с;

Мв — объемный расход газа от электросталеплавильной печи, 165м3/с.

Тсм=(11,6· 137 + 165· 80)/(11,6 + 165) = 85оС Находим общий объем газа приведенного к нормальным условиям по формуле [1; стр12]:

Vосм= Vп + Vо.

Vосм= 165 + 11,6 =176,6м3/с Находим плотность смеси при нормальных условиях по формуле [1; стр12]:

сосм = аг· сог + ав· сов.

где сог, сов — плотность газа и воздуха при нормальных условиях;

аг, ав — объемные доли газа и воздуха в смеси находим по формуле [1; стр12]:

аг = Vосм.

аг = 11,6/176,6=0,0657.

ав = 1 — 0,0657=0,934.

сосм = 0,0657· 1,29 + 0,934· 1,29 = 1,29кг/м3.

Рассчитываем удельную газовую нагрузку на фильтр по формуле [1; стр13]:

qф = qп· С1·С2·С3·С4·С5

где qп — нормативная удельная газовая нагрузка. qп = 1,7 [3; стр 64];

С1 — коэффициент, учитывающий способ регенерации. При обратной продувке он равен 0,7;

С2 — коэффициент, учитывающий начальную запыленность газа. С2=1,08 [3; стр 64];

С3 — коэффициент, учитывающий дисперсный состав пыли. С3=0,9 [3; стр 64];

С4 — коэффициент, учитывающий температуру газа. С4=0,78 [3; стр 64];

С5 — коэффициент, учитывающий требования к качеству очистки. Если запыленность на выходе 10мг/м3, то С5=0,95.

qф =1,7· 0,7·1,08·0,9·0,78·0,95=0,88м3/м3/мин Рассчитываем скорость фильтрации по формуле [1; стр13]:

щф = qф/60.

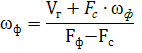

щф = 0,88/60 = 0,015м/с Рассчитываем полный расход газа на входе в фильтр при рабочих условиях по формуле [1; стр13]:

При полном технологическом расчете тканевого фильтра находим гидравлическое сопротивление фильтра и время межрегенерационного периода.

Полное гидравлическое сопротивление рукавного фильтра вычисляем по следующей формуле [1; стр14]:

ДРРФ=ДРк+ДРф.

где ДРк — гидравлическое сопротивление корпуса аппарата, Па;

ДРф — гидравлическое сопротивление фильтровальной перегородки, Па.

Определяем гидравлическое сопротивление корпуса аппарата по формуле [1; стр14]:

ДРк = ж· Wp2·сp/2.

где ж — коэффициент сопротивления корпуса, отнесенный к скорости во входном патрубке. Принимаем его значение равное 2;

Wp — скорость газа во входном патрубке. Принимаем ее значение 10м/с.

ДРк = 2· 102·0,97/2=97Па.

Определяем гидравлическое сопротивление фильтровальной перегородки по формуле [1; стр14]:

ДРф = ДР1 + ДР2.

где ДР1 — постоянное гидравлическое сопротивление ткани с задержавшейся в ней пылью, Па;

ДР2 — переменное сопротивление, зависящее от толщины лобового слоя пыли на ткани, Па. Для мелкой пыли значение ДР2 принимаем равным 700Па.

Постоянное гидравлическое сопротивление определяют по формуле [1; стр14]:

ДР1 = А· мр·щф где, А — коэффициент, зависящий от свойств ткани и пыли. Выбираем тканьлавсан. Значение коэффициента А=2300· 106м-1.

ДР1 = 2300· 106·17,5·10−6·0,015=603,75Па ДРф = 603,75 + 700 = 1303,75Па ДРРФ = 97 + 1303,75 = 1400,75Па.

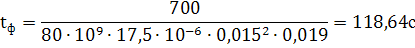

Время межрегенерационного периода определяют по формуле [1; стр15]:

где мр — коэффициент динамической вязкости газа в фильтре.

Zвх — запыленность газа при рабочих условиях определяют по формуле [1; стр15]:

Zвх = Z01· Vг/ V2.

Zвх = 0,002· 232/25,44=0,019кг/м3.

Коэффициент В =80· 109м/кг.

Определяем количество регенераций в течении одного часа по формуле [1; стр16]:

np = 3600/ (tф + tp).

где tф — время межрегенерационного периода, с;

tр — продолжительность процесса регенерации, задают 40с.

np = 3600/(118,64 + 40) = 22,7.

Рассчитываем расход воздуха на регенерацию, принимая, что скорость обратной продувки равна скорости фильтрации [1; стр16]:

Vоп' = Vг· nр· tр/3600.

Vоп' = 232 · 22,7 · 40/3600 = 58м3/с.

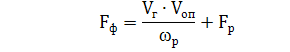

Предварительно определяем необходимую фильтровальную площадь по формуле [1; стр16]:

F’ф = (Vг + Vоп') /щф.

F’ф = (232 + 58)/0,015 = 19 333м2.

Выбираем фильтр ФРО-24 000−3 [6; стр 85].

Рассчитываем поверхность фильтрования одной секции по формуле [1; стр16]:

Fс = Fф / Nс.

Fс = 24 624/12=2052м2.

Определяем площадь фильтрования, отключаемую на регенерацию в течении одного часа по формуле [1; стр16]:

Fр = Nс · Fс · np · tр/3600.

Fр = 10 · 2052 · 22,7 · 40/3600 = 5175 м².

Находим уточненное количество воздуха, расходуемое на обратную продувку по формуле [1; стр17]:

Vоп = щр · np · tс · Nс · Fс/3600.

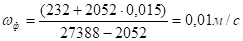

Vоп = 0,015 · 22,7 · 40 · 12 · 2052/3600 = 93,2м3/с Рассчитываем окончательную площадь фильтрования по формуле [1; стр17]:

F = (240 + 93,2 + 5175)/0,015 = 27 388 м2.

Продолжительность периода фильтрования должна быть выше суммарного времени регенерации остальных секций [1; стр17]:

tф > (Nс — 1) · tр

tф > (12 — 1) · 40=440с Фактическая скорость фильтрации определяется по формуле [1; стр17]:

Таблица — Техническая характеристика фильтра ФРО-24 000−3.

Наименование. | ФРО-2400−3. | |

Площадь поверхности фильтрации, м2. | ||

Количество рукавов, шт. | ||

Количество секций, шт. | ||

Высота рукава, м. | ||

Гидравлическое сопротивление фильтра, кПа. | ||

Габаритные размеры, мм: | 0,1 — 0,2. | |

— длина. | ||

— ширина. | ||

— высота. | ||

Масса, т. | ||

Компоновка установки. Определение размеров газоходов

Компоновка установки осуществляется на чертеже, располагая аппараты и устройства в соответствии с их назначением, размерами и ситуационным планом цеха. Аппараты последовательно, учитывая существующие нормативы, соединяя газоходами согласно выбранной схеме.

Сечение газоходов находим из условия, что скорость газа при рабочих условиях на данном участке находится в пределах щр = 15−20 м/с. Принимаем щр = 17,5 м/с. Расход газа перед фильтром составляет 180м3/с при н.у.

Плотность газа и его расход после фильтра рассчитываем по формулам [1; стр18]:

После дымососа принимаем избыточное давление равным Ризб = 0Па. Плотность газа и его расход после дымососа рассчитываем по формулам [1; стр18]:

Определяем реальное значение скорости газа на данном участке по формуле [1; стр18]:

щг = Vр/0,785 · Dг2.

Первый участок: щг = 177,6/0,785 · 3,92 = 15м/с Второй участок: щг = 238/0,785 · 3,92 = 20м/с Третий участок: щг = 234/0,785 · 3,92 = 19,6м/с.

Расчет гидравлического сопротивления газового тракта

Гидравлическое сопротивление всего газового тракта определяем по формуле [1; стр19]:

Рр = Рт + Робор + Рсопр + Рд.

где Рт — разряжение на выходе из технологического агрегата;

Робор — гидравлическое сопротивление установленного оборудования;

Рсопр — потери давления в газоходах на трение и местные сопротивления с учетом геометрического напора;

Рд — сопротивление дымовой трубы минус величина самотяги.

Потери на местных сопротивлениях и на трение подсчитываем по формулам [1; стр19]:

Рм = жм · щг2 · сг/2.

где жм — коэффициент местного сопротивления;

л — коэффициент трения, для металлических газоходов равен 0,02;

L — длина рассматриваемого участка газохода, м;

щг — скорость газа на рассматриваемом участке, м/с;

сг — плотность газа на рассматриваемом участке, кг/м3;

Dг — диаметр газохода, м.

Величину геометрического напора нагретых газов определяем по формуле [1; стр20]:

Рс =Н · g · (св — сг) где Н — расстояние по вертикали между центрами рассматриваемых сечений, м;

I: Участок 1−2

Потери на местных сопротивлениях:

Коэффициент местного сопротивления равен 0,145 (поворот на 60о);

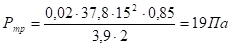

Рм1−2 = 0,145 · 152 · 0,85/2 = 14 Па;

Потери на трение:

Длина рассматриваемого участка газохода составляет 37,8 м.

Геометрический напор:

Расстояние по вертикали между центрами рассматриваемых сечений составляет 0 м.

Рс 1−2= 0 · 9,81 · (1,29 — 0,85) = 0Па.

Участок 2−3

Потери на местных сопротивлениях:

Коэффициент местного сопротивления равен 0,06 (прямой участок);

Рм2−3 = 0,06 · 152 · 0,85/2 = 6 Па;

Потери на трение:

Длина рассматриваемого участка газохода составляет 13,2 м.

Геометрический напор:

Расстояние по вертикали между центрами рассматриваемых сечений составляет 24,6 м.

Рс 2−3= 24,6 · 9,81 · (1,29 — 0,85) = 106Па.

II: Участок 5−6

Потери на местных сопротивлениях:

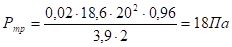

Коэффициент местного сопротивления равен 0,06 (прямой участок);

Рм5−6 = 0,06 · 202 · 0,96/2 = 11,5 Па;

Потери на трение:

Длина рассматриваемого участка газохода составляет 18,6 м.

Геометрический напор:

Расстояние по вертикали между центрами рассматриваемых сечений составляет 5,4 м.

Рс 5−6= 5,4 · 9,81 · (1,29 — 0,96) = 17,5Па.

III: Участок 6−7

Потери на местных сопротивлениях:

Коэффициент местного сопротивления равен 0,145 (поворот на 60о);

Рм6−7 = 0,145 · 19,62 · 0,98/2 = 28 Па;

Потери на трение:

Длина рассматриваемого участка газохода составляет 9 м.

Геометрический напор:

Расстояние по вертикали между центрами рассматриваемых сечений составляет 9,6 м.

Рс 6−7= 9,6 · 9,81 · (1,29 — 0,98) = 29,2Па.

Участок 7−8

Потери на местных сопротивлениях:

Коэффициент местного сопротивления равен 0,09 (поворот на 30);

Рм7−8 = 0,09 · 19,62 · 0,98/2 = 17,5 Па;

Потери на трение:

Длина рассматриваемого участка газохода составляет 27 м.

Геометрический напор:

Расстояние по вертикали между центрами рассматриваемых сечений составляет 18 м.

Рс 7−8= 18 · 9,81 · (1,29 — 0,98) = 55Па.

УРм = 77,3Па УРтр = 80 Па УРс = 207,7 Па.

Рсопр = УРм + УРтр — УРтр

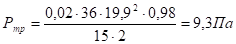

Рсопр = 77,3 + 80 + 207,7 = 365 Па Сопротивления дымовой трубы:

Рм = 1,06 · 19,92 · 1,01/2 = 211Па;

жм =1,06, согласно источнику [5; стр 60].

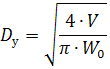

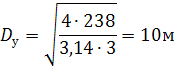

Определим диаметр устья дымовой трубы по формуле [5; стр 60]:

Определим диаметр основания дымовой трубы по формуле [5; стр 60]:

Dосн = 1,5 · Dу.

Dосн = 1,5 · 10 = 15 м.

Рс = 18 · 9,81 · (1,29 — 0,98) = 55Па.

Рд = Рм + РтрРс = 205 + 9,3 — 55 = 159,3 Па Рр = 100 + 1400,75+ 465 +159,3= 2313,4 Па.

Выбор дымососа

Дымосос выбирают из источника [4; стр 393] на основе аэродинамического расчета. Выбираем дымосос марки ВДН-25×2−1, т.к. полное давление в системе составляет 2313,4 Па. Производительность 860 400м3/ч.

Требуемую производительность дымососа принимаем с запасом 10% по отношению к расчетному количеству газов у дымососа с поправкой на барометрическое давление [1; стр 20]:

Vд = 1,1 · V0см · 101 325/Рбар

Vосм = 1,1 · 177,6 · 101 325/101325 = 195м3/с=703 296м3/ч Создаваемое дымососом давление, приведенное к условиям каталога принимаем равным [1; стр 20]:

Ркат = 1,2 · Рр · К Ркат = 1,2 · 2313,4 · 1 = 2776Па К = (273 + Тосм)101325 · сг/((273 + Ткат) Рбар · сов К = (273 + 85)101325 · 1,29/((273 + 100)101325 · 1,29 = 1.

Технические характеристики дымососа ВДН-25×2−1:

Частота вращения, об/мин 1000.

Производительность, тыс. м3/ч 560.

Полное давление, Па 9000.

Потребляемая мощность, кВт 1680.

Расчетная температура, оС 200.

Масса (без электродвигателя), кг 16 900.

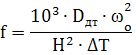

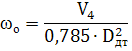

1.4 Расчет рассеивания

Величину максимальной приземной концентрации вредных веществ находим по формуле [1; стр 21]:

где, А — коэффициент, зависящий от температурного градиента в нижних слоях атмосферы в данной местности при неблагоприятных метеорологических условиях (в условиях Западной Сибири А=200);

М — количество вредного вещества, выбрасываемого в атмосферу с учетом рассчитанных коэффициентов очистки газов в газоочистных установках, М= V0 · Z2 = 177,6· 10=1776мг/с =1,77г/с;

F — безразмерный коэффициент, учитывающий скорость оседания вредного вещества в атмосферном воздухе, равен 1;

Н — высота дымовой трубы над поверхностью земли, 100 м;

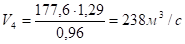

V4 — объем газо-воздушной смеси, выбрасываемой в атмосферу, 234м3/с;

ДТ — разность между температурой газа, выбрасываемой из дымовой трубы, и средней температурой атмосферного воздуха наиболее жаркого месяца года, 85−26,4=58,6оС.

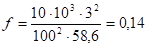

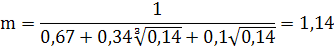

m и n — безразмерные коэффициенты, учитывающие условия выхода газо-воздушной смеси из устья источника выброса, определяются по следующим формулам [1; стр 21]:

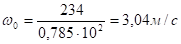

где що — скорость газа на выходе из трубы, определяем по формуле [1; стр 22]:

Величину n определяем в зависимости от значения параметра Vм [1; стр 21]:

м/с.

Vм>2, значит n=1.

мг/с ПДК (пыль) =0,5мг/с.