Характерные особенности отказов энергоблоков ГРЭС и ТЭЦ

Предупреждение образования дефектов, ведущих к катастрофическим последствиям, начинается еще на этапе проектирования. Все оценки времени до появления трещин вследствие исчерпания длительной прочности металла ведут с учетом старения, т. е. ухудшенных характеристик по сравнению с теми, которые имеет металл новых деталей. Проектирование ведется с большим, не менее чем 10-кратным запасом времени… Читать ещё >

Характерные особенности отказов энергоблоков ГРЭС и ТЭЦ (реферат, курсовая, диплом, контрольная)

До конца 70-х годов структура генерирующих теплоэнергетических мощностей России она развивалась очень динамично и ни в чем не уступала, а во многом даже опережала теплоэнергетику западных стран. Однако, начиная с середины 70-х годов, односторонняя ориентация на преимущественное строительство АЭС и последующее его замораживание, практически полное прекращение вложения инвестиций в теплоэнергетику и энергомашиностроение в последующие годы привели к консервации энергетического оборудования на техническом уровне начала 80-х годов.

Сегодня в России практически все конденсационные теплоэнергетические мощности морально устарели. Исключение составляют 14 энергоблоков 800 МВт и энергоблок 1200 МВт, у которых экономичность находится на уровне 40%. Несколько лучшая ситуация с теплофикационным оборудованием: энергоблоки 250 и 180 МВт, ТЭС с турбинами ТМЗ (Т-175/185−12,8 и ПТ-135/145−12,8) можно считать вполне современными, хотя и они требуют реновации с целью увеличения выработки электроэнергии на тепловом потреблении.

Таким образом, подавляющая часть парка генерирующих мощностей (примерно 100—110 млн. кВт) требует либо замены, либо реновации.

«Моральное» и «физическое» старение энергетического оборудования, срок службы которого рассчитан не менее чем на 40 лет, — вполне естественный процесс. Грамотные эксплуатация и техническое обслуживание позволяют обеспечить его нормальное «физическое» состояние в течение этого срока. Тем не менее, несмотря на то, что теплоэнергетика является очень инерционной отраслью промышленности, энергетическое оборудование постоянно совершенствуется. Это приводит к «моральному» старению: устаревший объект имеет существенно больший расход топлива на выработку электроэнергии, худшие показатели надежности, меньшую маневренность, чем усовершенствованные энергоблоки.

И тогда появляются две возможности.

Первая возможность — это продолжение эксплуатации при принятой системе ремонтов и технического обслуживания, постепенно сокращая время его работы, т. е. постепенно переводя его из работы в базовой части графика нагрузки сначала в полупиковую, а затем — и в пиковую. Чем значительнее «моральное» старение, тем меньшее время должно работать неэкономичное оборудование (при том же календарном сроке службы в 40 лет). По существу почти таким путем развивалась энергетика СССР в доперестроечные годы советской власти: ежегодно вводилось 8—10 млн кВт новых мощностей, которые частично заменяли списанное не по «физическому», а по «моральному» возрасту оборудование (хотя при этом всегда находились «физические» причины для списания), а частично служили естественному развитию теплоэнергетики. Естественно, что такая схема функционирования теплоэнергетики требует больших средств, мощной энергомашиностроительной и строительной промышленности.

Вторая возможность — это постоянная реновация энергетических объектов, направленная на повышение технико-экономических показателей. Это при том же календарном сроке службы продлевает «активную» жизнь стареющих электростанций, позволяет сократить затраты средств на ввод новых более экономичных мощностей.

Наиболее выгодной является реновация паровых турбин. Усовершенствование проточной части турбины, сокращение паразитных протечек в ней, уменьшение потерь трения в подшипниках и другие мероприятия сразу же повышают мощность турбины без дополнительных затрат топлива. В большинстве случаев такая реновация позволяет сохранить не только всю инфраструктуру ТЭС (техническое водои топливоснабжение, котельную установку и систему регенерации) и системы контроля и автоматики, но и фундамент турбоагрегата. Все это обеспечивает малые затраты на реновацию. Реновация другого оборудования ТЭС менее эффективна с точки зрения экономичности.

Абсолютно бессмысленной, а если быть строгим — весьма малоэффективной является замена устаревшего оборудования на идентичное. Его технико-экономические показатели остаются на прежнем уровне, а «физическое» состояние не имеет, как мы увидим ниже, серьезных преимуществ перед списанным оборудованием (хотя, как правило, при заменах именно на него и ссылаются).

Даже при самой оптимистичной реализации планов по вводу высокоэкономичных ПГУ, работающих на природном газе, и пылеугольных энергоблоков ССКП нового поколения, потребуется обеспечить работу значительного парка энергоблоков с малоэкономичным морально устаревшим оборудованием после выработки им и расчетного, и даже паркового ресурса. В связи с этим важно понять, что происходит с металлом наиболее нагруженных элементов турбин, котлов, паропроводов и существуют ли «физические» пределы их несущей способности, после чего происходит их неизбежное разрушение. Подчеркнем следующее: даже если «физические» возможности металла указанных элементов допускают весьма существенное продление сроков эксплуатации (а мы увидим, что так оно и есть), продление ресурса — это весьма дорогое и вынужденное мероприятие. Ежесекундные потери, связанные с пережогом топлива, необходимость частых и дорогостоящих инспекций (с потерями от недовыработки электроэнергии), повышенные затраты на ремонт и замену изношенных элементов, необходимость в большом количестве ремонтного персонала, — все эти недостатки могут быть оправданы только тем, что убытки потребителей электроэнергии при ее недопоставке будут еще большими.

Очень часто даже от работников РАО «ЕЭС России» можно услышать мнение о дешевизне мероприятий по продлению ресурса. С точки зрения капитальных вложений это действительно так, однако с учетом пережога топлива и повышения его стоимости в перспективе, продление ресурса без реновации может быть оправдано лишь в отдельных конкретных случаях.

Последствия длительной работы металла при высокой температуре и исчерпание ресурса.

Все характеристики металла, длительное время пребывающего при высокой температуре, ухудшаются. При высокой температуре происходит изменение его структуры, и он постепенно теряет свою прочность. Говорят, что металл «старится».

Физическая причина старения состоит в зернистой структуре металла и образовании пор по границам зерен. Анализ изменения структуры металла по мере срока службы оборудования показывает, что после достаточно длительного времени по границам соседних зерен металла возникают отдельные микропоры, видимые при 500-кратном увеличении. Их число растет, и постепенно появляются цепочки микропор. В свою очередь цепочки микропор при дальнейшем развитии процесса ползучести превращаются в микротрещины, длина которых достигает одного-двух зерен. Микроповрежденность металла оценивается по бальной системе (от 1 до 5 баллов). Отсутствие микропор, выявляемых оптическими методами, соответствует 1 баллу, наличие по границам зерен микротрещин длиной 0,2—0,3 мм и появление макротрещин — 6 баллам. Промежуточные оценки соответствуют разной длине микропор и их числу в поле микроскопа с 800—1000-кратным увеличением.

Металл длительно работающих турбин сегодня и в ближайшие 10 лет будет оставаться достаточно далеким от своего предельного состояния — полной потери несущей способности. Если, в детали действует напряжение 100 МПа (примерно такие напряжения действуют на расточке цельнокованого ротора), а прочность материала отражается областью для исходного (в состоянии поставки) материала, то при работе детали можно получить, что материал может проработать? p = 33,8 млн ч, после чего в нем появится трещина. В действительности уже после 130—150 тыс. ч работы вследствие пребывания при высокой температуре прочность материала изменится, и его возможная долговечность составит примерно 750 000 ч, т. е. уменьшится в 45 раз.

Почему же все-таки большая наработка, как мы уже знаем более 170—220 тыс. ч, приводит к опасности массового вывода из эксплуатации энергетического оборудования? Ответ на этот вопрос прост: в процессе эксплуатации на фоне общего ухудшения механических свойств в наиболее напряженных зонах возникают дефекты, размеры которых растут и достигают критического размера, при котором происходит практически мгновенное хрупкое разрушение детали.

Испытания показали, что в зоне подвода свежего пара и пара после промежуточного пароперегревателя в цилиндр ротора турбины после 130—150 тыс. ч эксплуатации вязкость разрушения материала снизилась примерно на 20%, и тогда деталь разрушится хрупко при наличии трещины примерно на 50% меньшей, чем деталь из исходного материала.

Аналогичным образом происходит изменение и других характеристик прочности.

Опасности внезапного хрупкого разрушения после длительной эксплуатации подвергаются паропроводы, особенно их тройники и гибы паропроводов, в которых возникают повышенные напряжения; арматура (корпуса задвижек, предохранительных и стационарных клапанов), корпуса стопорных и регулирующих клапанов свежего пара и пара промежуточного перегрева, корпуса и цельнокованые роторы высокотемпературных цилиндров паровых турбин.

Особенно опасны по своим последствиям разрушения роторов. Хрупкие разрушения роторов, как правило, приводят к механическому разрушению всего турбоагрегата (и турбины, и генератора), к возникновению пожара вследствие горения масла, поступающего из системы маслоснабжения подшипников, приводящего в считанные минуты к обрушению кровли, повреждению соседствующего вспомогательного оборудования и даже устройств, находящихся вне машинного зала (например, блочных трансформаторов). На многие месяцы из эксплуатации выводятся не только турбоагрегат, претерпевший аварию, но и соседние турбоагрегаты.

Расчеты показывают, что для хрупкого разрушения типичного цельнокованого ротора достаточно на его расточке иметь осевую трещину глубиной 25—40 мм (при диаметре бочки ротора примерно 500—550 мм).

Таким образом, главная опасность эксплуатации оборудования, отработавшего свой расчетный ресурс, состоит в возможности тяжелых массовых аварий элементов энергоблока с выводом из эксплуатации на длительный срок значительной части генерирующих мощностей вследствие возникновения и роста трещин.

Технология обеспечения и продления ресурса элементов энергетического оборудования.

Предупреждение образования дефектов, ведущих к катастрофическим последствиям, начинается еще на этапе проектирования. Все оценки времени до появления трещин вследствие исчерпания длительной прочности металла ведут с учетом старения, т. е. ухудшенных характеристик по сравнению с теми, которые имеет металл новых деталей. Проектирование ведется с большим, не менее чем 10-кратным запасом времени до разрушения. Цельнокованые роторы ЦВД и ЦСД турбин российских заводов выполняются с центральным каналом, необходимым для удаления наименее качественного металла, образующегося в середине слитка еще при его остывании в изложнице. Кроме того, полученный и тщательно зашлифованный канал позволяет средствами дефектоскопии тщательно проконтролировать его поверхность на наличие трещин и зон со свойствами, имеющими отклонения от нормы. Диаметр канала тщательно измеряют и последующее его увеличение при эксплуатации позволит контролировать его ползучесть.

При обнаружении дефектов и дефектных зон принимаются меры по их ликвидации (например, расточкой центрального канала). Если это оказывается невозможным, ротор бракуется.

После облопачивания ротор поступает в вакуумную разгонную камеру с прочными стенами. Он устанавливается на специальный балансировочный разгонный стенд, и его частота вращения доводится до 3300—3400 об/мин (если рабочая частота ротора турбины 3000 об/мин). Эта операция, наряду с динамической балансировкой, является последней проверкой качества изготовления ротора на заводе.

С началом эксплуатации ТЭС производится регулярный контроль и наблюдение за металлом основных деталей в соответствии со специальной обязательной инструкцией. Контролю и наблюдению подлежит металл практически всех основных деталей турбины, работающих при температуре 450 °C и выше. К перечисленным выше элементам, подлежащим контролю, следует добавить диафрагмы, сопловые коробки, крепеж (болты или шпильки фланцевых соединений), штоки стопорных и регулирующих клапанов, сварные швы. Контроль осуществляют визуальным осмотром с применением различных дефектоскопических методов, использованием металлографических микроскопов для исследования микроструктуры, испытаниями образцов на разрыв и ударную вязкость, измерением остаточных деформаций. Результаты контроля оформляются протоколами и актами, которые хранятся в книге капитальных ремонтов турбины. В результате к моменту достижения расчетного ресурса на каждый ротор имеется «история болезни», учитываемая при принятии решения о продлении ресурса.

Для конкретного энергоблока вопрос о продлении срока эксплуатации впервые возникает при достижении расчетного ресурса (обычно это 100 тыс. ч). При решении этого вопроса выполняется комплекс исследований основных элементов, включающий:

- · ретроспективный анализ режимов эксплуатации, анализ повреждений, восстановительных ремонтов, а также результатов анализа контроля металла за весь истекший срок эксплуатации;

- · дефектоскопию и неразрушающий контроль металла, позволяющий оценить размеры дефектов в нем;

- · исследование структуры и получение характеристик металла;

- · расчетную оценку накопленных повреждений в металле, основанную на анализе режимов эксплуатации и полученных фактических свойствах конкретных элементов энергоблока.

Впервые в нашей стране такой анализ с положительными результатами по всем пунктам, перечисленным выше, был выполнен при ведущей роли ВТИ в конце 70-х годов XX в. Полученные результаты анализа позволили продлить срок службы турбин К-300−240 ЛМЗ до 220 000 ч, а ХТЗ — 170 000 ч. Постепенное накопление данных по однотипным турбинам по мере эксплуатации позволяет установить парковый ресурс. Действующие сегодня значения парковых ресурсов для турбин различного типа, представлены в табл. 1.

Комментируя табл. 1, заметим, что поврежденность в металл ротора вносит не только длительная работа при высоких температурах и напряжениях, но и их пуски и остановки. При этих режимах в металле роторов, вследствие быстроменяющихся температур в проточной части возникают очень высокие температурные напряжения, приводящие к малоцикловой усталости роторов: в кольцевых термокомпенсационных канавках на поверхности ротора возникают кольцевые трещины. При их значительной глубине ротор может хрупко разрушиться. Поэтому в табл. 1 приведены и ограничения по количеству пусков.

Таблица 1. Парковые ресурсы роторов турбин, находящихся в эксплуатации

Завод — изготовитель турбины. | Давление свежего пара, МПа. | Мощность, МВт. | Парковый ресурс роторов. | ||

Наработка, тыс. ч. | Количество пусков. | ||||

ТМЗ. |

|

|

|

| |

ЛМЗ. |

|

|

|

| |

«Турбоатом» (Украина). |

|

|

|

| |

Далее, необходимо обратить внимание на то, что работающие турбины ЛМЗ мощностью 800 и 1200 МВт имеют парковый ресурс 100 тыс. ч. Это связано с двумя обстоятельствами. Первое — эти турбины сразу же проектировались на температуру свежего пара и промежуточного перегрева 540 °C, а не на 565 °C как турбины мощностью 300 и 200 МВт, что создало резерв долговечности и возможность существенного продления ресурса. Второе — парк этих турбин невелик, и только одна из них достигла расчетной наработки; поэтому говорить о парке турбин и парковом ресурсе нет смысла.

При достижении паркового ресурса эксплуатация оборудования может быть продлена после назначения индивидуального ресурса для конкретной турбины после проведения исследований, аналогичных тем, которые проводятся для определения паркового ресурса.

Управление сроком эксплуатации энергетического оборудования.

Существующая на российских ТЭС система контроля за состоянием металла наиболее ответственных деталей энергоблоков, степень научной изученности процессов, происходящих в металле под действием высоких температур и напряжений и достаточно высокий уровень эксплуатации и технического обслуживания позволяют принять ряд эффективных мер по продлению их эксплуатации. При этом снова подчеркнем, что продление ресурса может быть только вынужденным или временным, поскольку он связан с большими потерями топлива и затратами на техническое обслуживание. Перечислим и прокомментируем главные из этих мер.

Наибольший успех достигнут в восстановительной термообработке паропроводов (более 60 паропроводов), который осуществляется с помощью нагревательных электрических индукторов по особой технологии. Стоимость восстановительной термообработки паропроводов обходится вдвое дешевле, чем их замена на новые.

Практически неограниченные возможности по продлению срока эксплуатации при нормальном состоянии структуры металла и отсутствии дефектов представляет сравнительно простая эксплуатационная мера — снижение температуры свежего и вторично перегретого пара. Всего снижение этих температур на 5 °C позволяет увеличить долговечность примерно на 30—35%, однако при этом возникает перерасход топлива в 0,25— 0,3%, что весьма существенно. Поэтому такая мера может использоваться только в редких случаях, например, когда на первый план выходит снабжение потребителей тепловой энергией.

Показатели надежности энергоблоков.

Энергоблоки ГРЭС и ТЭЦ являются сложными техническими объектами, которые принадлежат к классу восстанавливаемых объектов. Структура энергоблоков с точки зрения надёжности, содержит десятки и сотни функционально самостоятельных элементов различной сложности, которые могут иметь как последовательное, так и параллельное соединения между собой. За счёт наличия параллельных звеньев энергоблоки обладают большим запасом работоспособности, что делает практически маловероятным состояние полного отказа. Поэтому, при отказах отдельных элементов чаще всего наступает состояние частичной работоспособности (функционального отказа), которое может не оказать заметного влияния на общие показатели надёжности.

При решении задачи оценки показателей надёжности энергоблоков чаще всего выделяют только основные наиболее ответственные элементы, такие как котлоагрегаты, турбины, вспомогательные механизмы и генераторы. Для каждого из этих элементов рассчитывают на основе анализа эксплуатационных данных показатели надёжности. Все анализируемые элементы энергоблоков также рассматриваются как восстанавливаемые объекты.

Для оценки надёжности восстанавливаемых объектов и их элементов используют следующие показатели:

средняя наработка на отказ;

параметр потока отказов;

интенсивность отказов;

интенсивность восстановлений;

среднее время восстановления;

вероятность пребывания в аварийном состоянии;

коэффициент готовности:

кг = Т1/(Т1 + Т2);

коэффициент технического использования:

кти = Т1/(Т1 + Т2 + Тпл);

коэффициент оперативной готовности:

кго = (Т1 + Трез)/(Т1 + Т2 + Тпл + Трез),.

где Т1 — суммарная продолжительность работы, ч; Т2- продолжительность простоев при отказах, ч; Тпл — продолжительность плановых простоев; Трез — продолжительность простоев в резерве в исправном состоянии, ч.

Приведённые выше коэффициенты используются при оценке объектов, которые могут быть только в одном из перечисленных выше состояний. При наличии параллельно работающих элементов, когда отказ одного из них только частично снижает работоспособность, используют комплексный показатель надёжности коэффициент обеспечения заданного отпуска энергии:

(1).

Недоотпуск энергии определяется вероятностями обеспечения потребной мощности энергоблоков и графиком нагрузки. Если график нагрузки совпадает с уровнем мощности блока, которая, в свою очередь, наблюдается во время эксплуатации с вероятностью Рi, то выражение (1) имеет смысл коэффициента обеспечения максимально возможного отпуска энергии.

(2).

где n — число дискретных состояний энергоблока.

Характерные отказы энергоблоков.

Для каждого из этапов жизненного цикла энергоблоков ГРЭС и ТЭЦ таких, как:

ввод в эксплуатацию и освоение оборудования;

приработка и выявление конструкционных и технологических недоработок;

время стабильной эксплуатации освоенного в производстве оборудования;

период повышенного износа и старения характерны свои отказы.

Поэтому невозможно дать картину отказов по всему энергетическому оборудованию отрасли в целом без учёта особенностей жизненного цикла той или иной станции.

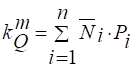

Несмотря на многообразие отказов, их можно классифицировать по следующим основным группам (рис. 1):

Отказы из-за ошибок персонала вызываются прямыми нарушениями нормативно-технической документации, недостаточной квалификацией операторов или несовершенствами организации и технического оснащения системы управления. Так, например, при несовершенной системе технического диагностирования принятие верного решения в критической ситуации часто определяется квалификацией специалиста. При неполной информации о техническом состоянии объекта вероятность ошибочного решения очень велика.

Отказы из-за низкого качества ремонтных и профилактических работ чаще всего возникают при большом износе оборудования и слабой ремонтной базе предприятий. Определённый вклад в появление таких отказов может внести низкая квалификация ремонтного персонала, отсутствие запасных частей и различные организационно-технические недостатки.

Отказы, причина которых в несовершенстве или в нарушениях технологии изготовления и монтажа, могут составлять более 15% всех отказов котлоагрегатов и 20 -25% отказов турбин. Наиболее распространены нарушения процессов гибки, литья и термообработки деталей. Известно, что при гибке элементов трубопроводов диаметром более 100 мм овальность гнутой части трубы нередко превышает нормативные допуски (8%)1. При отливке корпусов турбин и пароводяной арматуры возникают трещины различной глубины. Нарушения режимов термообработки деталей из жаропрочных сплавов приводят к нарушению структуры металла и снижению его прочностных характеристик.

При монтаже, который часто можно рассматривать как завершающий этап строительства ТЭЦ или ГРЭС, имеют место нарушения технологии гибки, сварки, подгонки сопрягаемых поверхностей. На стационарных трубопроводах часто не соблюдаются заданные уклоны, неверно монтируются опорно-подвесные системы. Доля монтажных дефектов невелика — обычно в несколько раз меньше, чем заводских.

Отказы, происшедшие из-за недостатков конструкции оборудования. Эти недостатки происходят вследствие ошибок в расчётах при проектировании, из-за несовершенства нормативной документации или недостаточного учёта условий функционирования энергоблоков. Характерными отказами данной группы являются коррозия поверхностей нагрева котлоагрегатов, эрозия лопаток последних ступеней турбин, повышенная вибрация турбин из-за разбалансировки и т. п. Недостатки конструкции обнаруживаются при разных наработках энергоблоков. Чаще всего основные отказы по конструктивным причинам выявляются при наработках 20 -30 тысяч часов. В то же время, коррозионное и эрозионное повреждения могут быть обнаружены только после выработки 70 — 80% назначенного ресурса оборудования.

Отказы из-за несоответствия фактических условий работы расчётным возникают, например, при изменении состава топлива, сжигаемого в котлоагрегатах, что может вызвать повышенное золообразование и пережог трубных поверхностей. В турбинах это может быть увеличение пусковых или нерасчетных режимов работы, что приводит к увеличению динамических напряжений в лопатках и роторах. В результате быстрого накопления в металле повреждений возможны поломки лопаточного аппарата, деформация роторов и другие отказы. Значительные температурные напряжения возникают в трубопроводах свежего пара при изменениях мощности энергоблоков, например, вследствие суточного или аварийного изменения нагрузки. Это может вызвать развитие трещин в сварных стыках и в арматуре.

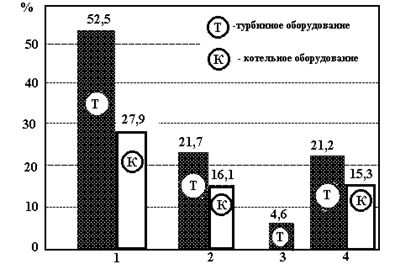

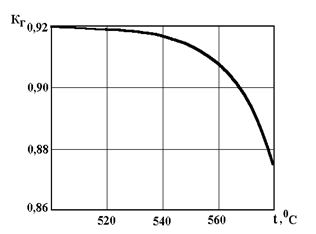

Известно, что с увеличением мощности энергооборудования повышаются параметры рабочего тела и растут напряжения в деталях. Это приводит к увеличению вероятности отказа даже при расчётных значениях параметров и в расчётных условиях эксплуатации. Поэтому одним из способов увеличения надёжности энергоблоков в эксплуатации является переход на пониженные параметры, если это допускает диспетчерский график нагрузки. Так, например, коэффициент готовности паротурбинных блоков К-300−240 с котлоагрегатом ПК-41 при понижении температуры перегретого пара от расчётного значения 565С на 40С увеличивается почти на 3% (рис. 2).

Повышение коэффициента готовности в данном случае происходит за счёт увеличения запасов прочности и более благоприятных условий работы, что вызывает снижение повреждаемости.

На рис. 3. представлены сводные данные причин отказов основных элементов оборудования 76 энергоблоков мощностью 200−300 МВт одного из регионов России за период с 1989 по 1994 гг.

Проведенный анализ функциональных и технологических (табл. 1, 2) отказов оборудования показал, что чаще всего отказы энергоблоков происходят из-за дефектов котлов. За рассматриваемый период на фоне снижения общего количество отказов наблюдается значительное увеличение количества функциональных отказов из-за дефектов турбин. Основными причинами отказов оборудования являются исчерпание его ресурса работы и естественный износ; значительное количество отказов происходит из-за ошибок эксплуатационного персонала и плохого качества ремонта оборудования.

Рис. 1. Распределение отказов энергоблоков по причинам: 1 — ошибки эксплуатации; 2 — дефекты ремонта; 3 — низкое качество монтажа; 4 — недостатки конструкции и низкое качество изготовления

Рис. 2.

Таблица 2. Функциональные отказы энергоблоков.

Оборудование. | Распределение отказов, %. | ||||||

Котлы Турбины Вспомогательное тепломеханическое оборудование. |

|

|

|

|

|

| |

Таблица 3. Технологические отказы энергоблоков

Оборудование. | Распределение отказов, %. | ||||||

Котлы Турбины Вспомогательное тепломеханическое оборудование. |

|

|

|

|

|

| |

Основными причинами отказов энергоблоков 500 МВт являются дефекты котлов, несовершенство автоматики и КИП, а также дефекты арматуры. При этом нельзя не отметить, что остановы из-за дефектов котла связаны с длительным промежутком времени, требуемым для его восстановления (до 2906 ч в год). Меньше всего отказов происходит из-за неполадок вспомогательного и теплотехнического оборудования.

Основная причина неплановых остановов энергоблоков 300 МВт — отказы из-за дефектов арматуры и отклонений показателей технологических процессов, что приводит к срабатываниям защит, в том числе ложных. Большое количество остановов (до 14 в год) вызвано отказами турбин.

Неплановые остановы энергоблоков 300 МВт (Среднеуральская ГРЭС) происходят из-за отказа турбин.

Неплановые остановы энергоблоков 200 МВт (с котлами ПК-33) вызваны в основном отказами котлов (до 20 в год). Количество остановов из-за отказов турбин незначительно. Надежно работает вспомогательное оборудование. энергетический турбина коррозия нагрев Аналогичный расчет показателей надежности турбин мощностью 200−500 МВт показывает, что у большинства турбин наблюдаются достаточно высокие показатели надежности; при этом имеют место случаи вывода в плановый ремонт (согласно графику ремонтов) турбин с высокими показателями надежности, однако после проведения ремонтов показатели надежности у ряда турбин значительно снижаются.